Изобретение относится к составам смазочных композиций и может быть использовано в узлах трения различных машин и механизмов.

Известны металлоплакирующие смазочные составы, содержащие мелкодисперсные порошки металлов [1] . При этом используются порошки с размерами частиц 10-100 мкм, концентрацией мас.% 5-20.

Однако применение порошка кобальта с размерами частиц 10-100 мкм в масле приводит к повышенному износу трущихся деталей вследствие высокой твердости исходного материала (128...130 НRCэ).

Известна смазочная композиция [2] , состоящая из нефтяного масла и равномерно распределенных в объеме ультрадисперсных (10-500 нм) частиц молибдена в количестве 0,3-1,0 мас.%. Однако данная композиция может быть использована, как указано в [2], только для приработки механизмов и обеспечивает безызносный режим работы только при концентрации ультрадисперсного молибдена 0,3 мас.%. Кроме того, применение присадки молибдена согласно работе [2] эффективно только в индустриальных маслах.

Сущность изобретения состоит в том, что смазочный состав содержит порошок кобальта с размерами частиц 7-10 нм в количестве 0,08-0,12 мас.%.

Известны металлоплакирующие составы смазочных композиций которые в определенных условиях обеспечивают перенос металла из смазки на пары трения. Однако этот процесс очень сложен и реализуется при положительном сочетании таких факторов как химический состав среды, нагрузка, скорость скольжения, температура и т.д.

В предлагаемом варианте с использованием частиц ультрадисперсного кобальта эти условия не столь критичны. По-видимому здесь реализуется новый, не известный до настоящего времени механизм металлоплакирования или их совокупность. В литературе известны попытки объяснения полученных результатов [1] но, как правило они не имеют экспериментального подтверждения.

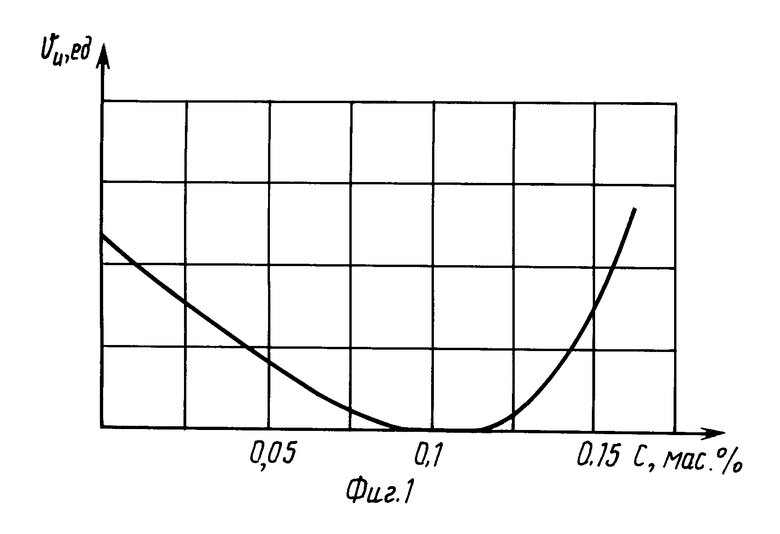

Уменьшение размера частиц плакирующего металла до уровня на несколько порядков меньше исходной шероховатости контактирующих поверхностей (например, Rа = 0,32 мкм) устраняет их абразивное действие. По-видимому, при малых концентрациях частиц металла в масле количество осаждающегося металла не восполняет износ деталей. Оптимальной является концентрация, при которой износ компенсируется осаждением металла на трущихся поверхностях. При дальнейшем увеличении концентрации возможно агрегирование плакирующих частиц в зазоре, усиление их абразивного действия, что приводит к увеличению износа. Применение кобальта в качестве модификатора трения обеспечивает получение качественно новых результатов, по-видимому в силу специфической лигандной оболочки кластеров металла. Говорить о влиянии его на твердость не приходится в силу низких концентраций в масле.

Состав приготавливают на основе масла путем смешивания компонентов. Суспензию для равномерного распределения частиц подвергают ультразвуковой обработке и смешивают в роторной мешалке.

Испытания смазочных составов в условиях трения скольжения пары сталь Х12 - сталь 45 проведены на машине трения СМЦ-2 по методике [3]. Нагрузка в зоне трения 30-400 МПа, скорость скольжения 0,7 м/с.

На фиг.1 представлена зависимость скорости износа пары трений сталь Х12 - сталь 45 от концентрации кобальта в масле, М-53/10 Г1. Минимальный износ имеет место при содержании кобальта мас.% 0,08-0,12. За пределами указанных концентраций износ увеличивается и не обеспечивает режим работы пары трения с нулевым износом (безызносный режим работы).

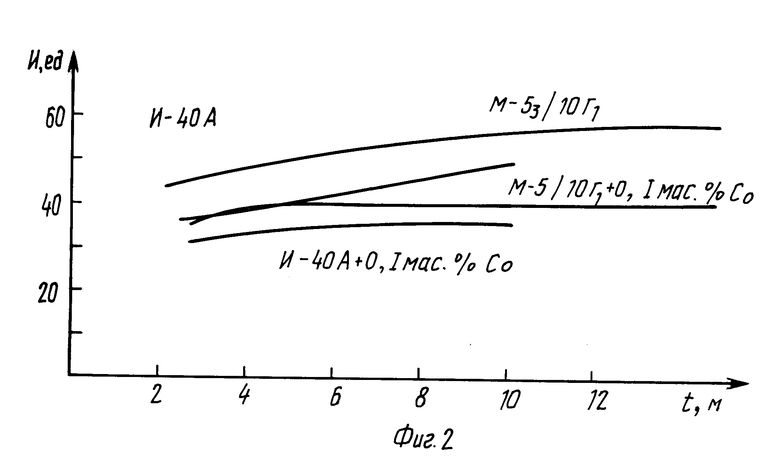

Кроме этого предлагаемый смазочный состав эффективен как в индустриальном, так и в моторном масле. На фиг.2 представлены результаты экспериментальных исследований предложенного состава в масле И-40А и М-53/10Г1. Они свидетельствуют о том, что в масле И-40А износ уменьшался на 17-30%, а в масле М-53/10Г1 на 25-32%. После определенного периода приработки пара трения выходит на "безызносный" режим работы.

Таким образом, предлагаемый смазочный состав обеспечивает безызносный режим работы пары трения в индустриальном и моторным маслах при содержании кобальта мас.% 0,08-0,12. За пределами указанных концентраций износ увеличивается и не обеспечивается режим работы пары трения с нулевым износом (безызносный режим работы).

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОПЛАКИРУЮЩАЯ ПРИСАДКА | 1999 |

|

RU2178803C2 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ СМАЗОЧНЫЙ СОСТАВ | 1997 |

|

RU2132363C1 |

| ПЛАКИРУЮЩИЙ КОНЦЕНТРАТ | 2004 |

|

RU2247768C1 |

| СМАЗОЧНЫЙ СОСТАВ | 1990 |

|

RU1730842C |

| МЕТАЛЛОПЛАКИРУЮЩИЙ СМАЗОЧНЫЙ СОСТАВ | 1992 |

|

RU2063417C1 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ КОНЦЕНТРАТ | 1997 |

|

RU2124556C1 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ СМАЗОЧНЫЙ СОСТАВ | 1990 |

|

RU2054030C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКЛАСТЕРОВ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2382069C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2168538C1 |

| МЕТАЛЛОПЛАКИРУЮЩАЯ ВОССТАНОВИТЕЛЬНАЯ ДОБАВКА К ПЛАСТИЧНЫМ СМАЗОЧНЫМ МАТЕРИАЛАМ | 2009 |

|

RU2432386C2 |

Смазочный состав содержит нефтяное масло и 0,08 - 0,12% порошка кобальта с размером частиц 7 - 10 им. 2 ил.

СМАЗОЧНЫЙ СОСТАВ, содержащий нефтяное масло и порошок металла, отличающийся тем, что в качестве порошка металла содержит порошок кобальта с размером частиц 7 - 10 нм в количестве 0,08 - 0,12 мас.%.

| Калинин А.А | |||

| и др | |||

| Ускоренная методика оценки триботехнических свойств материалов на серийной машине трения, Заводская лаборатория, 1989, т.55, N 3, с.64-67. |

Авторы

Даты

1995-02-09—Публикация

1992-02-18—Подача