Изобретение относится к области разработки и применения присадок в смазочных маслах, в частности к антифрикционным металлоплакирующим смазочным композициям на основе масел, которые используются в узлах трения различных машин и механизмов.

Известна смазочная композиция с твердым модификатором трения (Патент Англии 2026024, кл. С 10 М 1/54, 1981г. ), содержащая небольшое количество абразивных частиц с твердостью по шкале Мооса не менее 9. В качестве абразивных частиц использован алмазный порошок зернистостью до 2 мкм. Использование в этой смазочной композиции абразивных частиц приводит к уплотнению поверхностей трения (наклепу), а также к одновременному их износу. Поэтому указанную композицию рекомендуется использовать ограниченное время, около 10 ч. Кроме того, экспериментальная оценка такой композиции показала, что она нестабильна и расслаивается в течение нескольких ч. Это ограничивает область применения такой композиции в большинстве машин и механизмов.

Известна также смазочная композиция с твердыми модификаторами к автомобильным маслам, содержащая алмазосодержащую шихту и моторное масло в соотношении компонентов 0,5-99,5 мас. % (Между народная заявка 89/00249, кл. С 10 М 125/02, 1991г. ). Недостатком известной смазочной композиции с твердыми модификаторами заключается в том, что указанная композиция имеет большой разброс конгломератов модификатора по размерам, плохую смешиваемость высокодисперсного порошка с маслом и низкую седиментацнонную устойчивость системы.

Из известных смазочных металлоплакирующих составов наиболее близкой по технической сущности является смазочная композиция, содержащая, мас. %: ультрадисперсный молибден 0,3-1,0; нефтяное масло - остальное (авт. свид. СССР 1669974).

Недостатком известной смазочной композиции является большой разброс конгломератов модификатора (порошка молибдена) по размерам и недостаточное снижение коэффициента трения.

Технический результат изобретения - создание металлоалмазной плакирующей смазочной присадки, повышающей износостойкость пар трения (уменьшение коэффициента трения и износа пар трения).

Металлоплакирующая присадка согласно изобретению содержит, мас. %:

Железо ультрадисперсное - 3,0-4,0

Алмаз ультрадисперсный - 0,7-1,0

Индустриальное или моторное масло - Остальное

Порошок ультрадисперсного алмаза получен по ТУ95-93 Ж83-Р1080 и имеет следующие физико-химические показатели:

Размер кластеров, dcp, мкм - 0,005

Удельная поверхность, Sуд, м2/г - 400-500

Содержание основного вещества (ультрадисперсного алмаза), %, не менее - 95,0

Содержание несгораемых примесей, %, не более - 1,5

Порошок железа изготовлен методом электрического взрыва проводников в среде водорода со следующими характеристиками:

Размер частиц порошка, dcp, мкм - 0,07

Удельная поверхность, Sуд, м2/г - 20

Использование ультрадисперсного порошка (УДП) железа приводит к быстрому образованию плакирующего слоя толщиной 2-4 мкм, а использование только алмаза не дает слоя столь большой толщины из-за отсутствия у алмаза пленкообразующих свойств, как у металлов: толщина алмазного покрытия составляет около 0,01 мкм. В последнем случае не наблюдается размерного восстановления поверхностей трения.

УДП железа дает восстанавливающую пленку, но она относительно быстро изнашивается. При совместном использовании УДП железа и УДП алмаза плакирующая пленка представляет собой алмазно-металлический композит, сочетающий высокую твердость (устойчивость к изнашиванию) и плакирующие свойства (толщина слоя до 4 мкм), чего не наблюдается при раздельном использовании УДП.

Кроме того, при использовании только УДП железа высок коэффициент трения на стадии приработки, когда активно наносится плакирующая пленка и уносится. Коэффициент трения достигает 0,35 для пары сталь3-сталь3. При совместном использовании УДП железа и алмаза коэффициент трения ниже и на стадии приработки не превышает 0,23. Таким образом, совместное использование УДП железа и УДП алмаза дает синергетический эффект. Проведенный анализ общедоступных источников информации об уровне техники не позволит выявить техническое решение, тождественное заявленному, на основании чего делается вывод о неизвестности последнего, т. е. соответствии представленного в настоящей заявке изобретения критерию "новизна".

Сопоставительный анализ заявленного решения с известными техническими решениями позволит выявить, что представленная совокупность отличительных признаков неизвестна для специалиста в данной области и не следует явным образом из известного уровня техники, на основании чего делается вывод о соответствии представленного в настоящей заявке изобретения критерию "изобретательский уровень".

Предлагаемую присадку приготавливают на основе индустриального или моторного масел путем смешивания компонентов, получая при этом пасту присадки. Порошки ультрадисперсных алмаза и железа в индустриальном или моторном маслах для равномерного распределения предварительно подвергают ультразвуковой обработке на диспергаторе УЗДН-2Т.

После получения пасты присадки ее анализируют, определяя при этом содержание железа и алмаза, после чего производят разбавление до нужной концентрации (по содержанию железа и алмаза). Разбавление производят предварительно подогретым маслом при температуре +150oС. Добавив определенное количество масла, предварительно подогретого, в пасту присадки, производят смешивание в течение 3-5 ч в лопастной мешалке.

Испытания на трибологические характеристики металлоплакирующей присадки проводились на машине СМТ-1 в условиях трения скольжения трибосопряжения "вал-колодка" следующих конструкционных материалов: "Сталь 35 - Сталь 35", "Сталь 35 - СЧ 15". Испытания на различных парах трения проводились по следующим режимам:

Частота вращения контр-образца, об. /мин - 650

Давление при испытании на коэффициент трения:

В полостях нагружения, кгс/см2 - 0 - 25

На образцы FN, H - 0 - 919

Удельное, кгс/см2 - 0 - 300

Давление при испытании на износостойкость:

В полостях нагружения, кгс/см2 - 15

На образцы FN, Н - 552

Удельное, кгс/см2 - 179,5; 114,5

Длительность испытаний, мин, на:

Коэффициент трения - 5

Износостойкость - 60

Предлагаемая металлоплакирующая присадка для испытания приготовлена на базе масла SAE 10W/30 и в таблицах и графиках обозначается SAE10W/30 + состав "А". Содержание ультрадисперсных железа и алмаза во всех случаях испытаний составляет 3,5% и 0,85% соответственно.

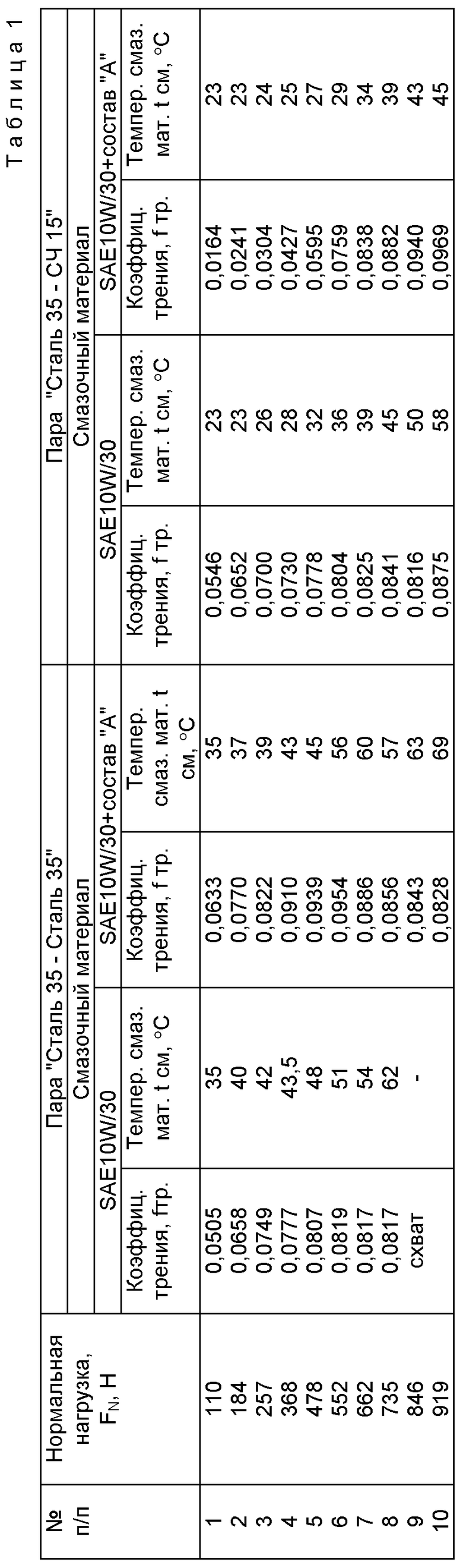

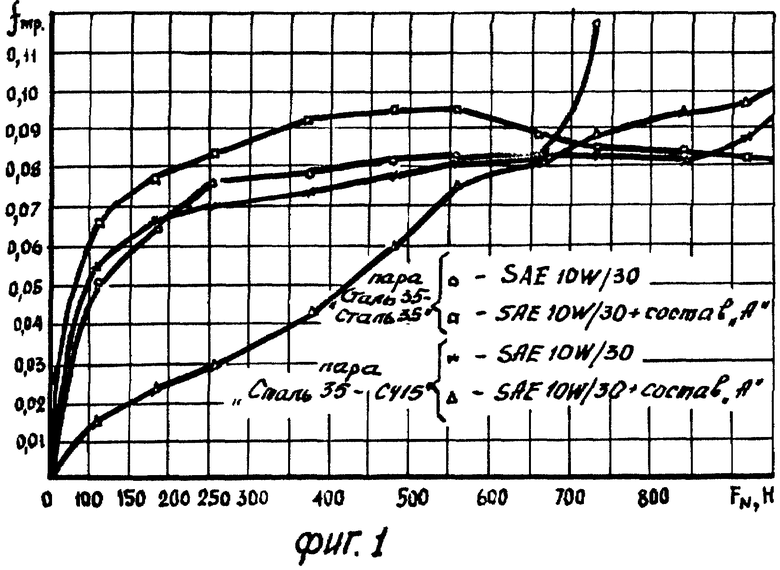

Результаты испытания на коэффициент трения пар "Сталь 35 - Сталь 35" и "Сталь 35 - СЧ 15" представлены в табл. 1. На фиг. 1 представлена зависимость коэффициента трения Fтр от нормальной нагрузки fN для пар трения "Сталь 35 - Сталь 35" и "Сталь 35 - СЧ 15" при испытании на коэффициент трения.

Как следует из данных табл. 1 и графиков фиг. 1, величина коэффициента трения колеблется: при нанесении продуктов износа из масла на поверхность и при последующем их износе коэффициент трения возрастает. Введением в состав масел ультрадисперсных порошков (железа и алмаза), имитирующих продукты износа, интенсифицируется стадия нанесения.

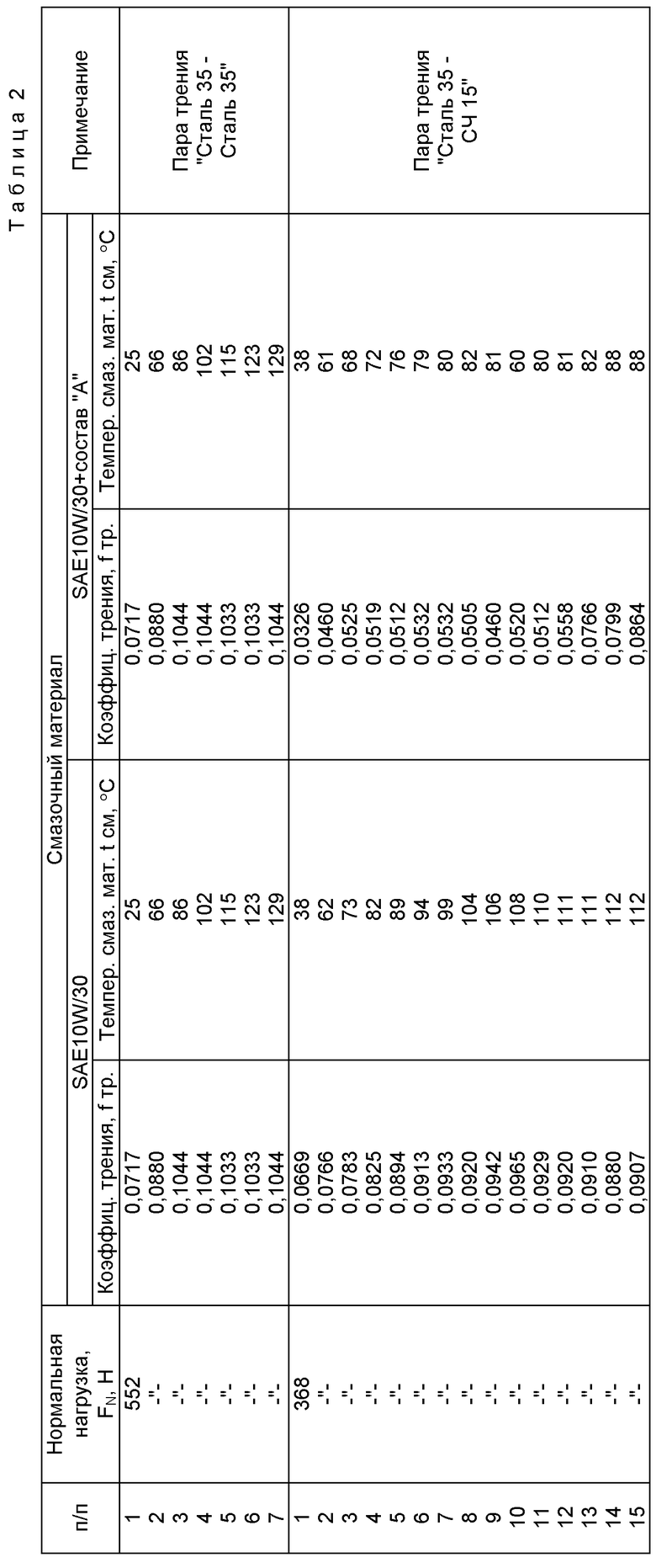

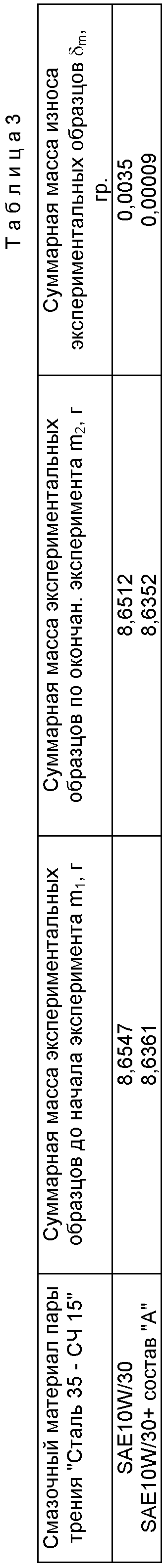

В табл. 2 и табл. 3 приведены данные по испытанию на износостойкость пар трения "Сталь 35 - Сталь 35" и "Сталь 35 - СЧ 15" в смазочных материалах.

Из данных табл. 2 и табл. 3 видно, что состав металлоплакирующей присадки согласно изобретению вызывает минимальный износ экспериментальных образцов δm.

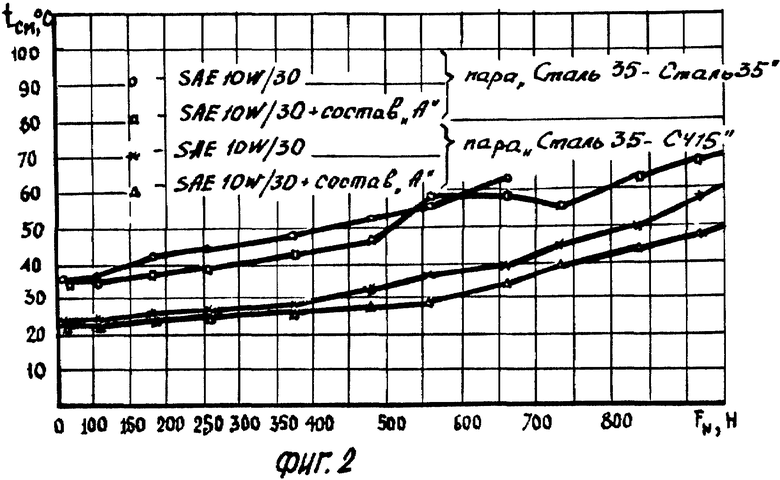

На фиг. 2 представлена зависимость температуры смазочного материала tсм от нормальной нагрузки FN пар трения "Сталь 35 - Сталь 35" и "Сталь 35 - СЧ 15" при испытании на коэффициент трения.

Как следует из данных табл. 1, табл. 2 и графиков на фиг. 2, температура смазочного материала состава согласно изобретению при испытании на трение ниже, чем состава чистого масла.

Данная присадка является антифрикционной металлоплакирующей смазочной композицией; уменьшает коэффициент трения, повышает износостойкость пар трения и может широко быть использована в машиностроении в узлах трения различных машин и механизмов.

Заявленная металлоплакирующая присадка не требует значительных дополнительных затрат, изменений технологии и может быть освоена в условиях действующего производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНЫЙ СОСТАВ | 1990 |

|

RU1730842C |

| МЕТАЛЛОПЛАКИРУЮЩИЙ СМАЗОЧНЫЙ СОСТАВ | 1992 |

|

RU2063417C1 |

| СМАЗОЧНАЯ МЕТАЛЛОПЛАКИРУЮЩАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2064970C1 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ СМАЗОЧНЫЙ СОСТАВ | 1990 |

|

RU2054030C1 |

| СМАЗОЧНЫЙ СОСТАВ | 1992 |

|

RU2028370C1 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ СМАЗОЧНЫЙ СОСТАВ | 1997 |

|

RU2132363C1 |

| АНТИФРИКЦИОННАЯ ПРИСАДКА | 2015 |

|

RU2603188C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2356938C2 |

| АНТИФРИКЦИОННАЯ ПРИСАДКА (КОНЦЕНТРАТ) | 2015 |

|

RU2603189C1 |

| ИНГРЕДИЕНТ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2131451C1 |

Использование: в смазочных маслах, в частности в антифрикционных металлоплакирующих смазочных композициях на основе масел, которые используются в узлах трения различных машин и механизмов. Сущность: присадка содержит, мас. %: железо ультрадисперсное 3,0-4,0; алмаз ультрадисперсный 0,7-1,0; индустриальное или моторное масло - остальное. Порошок ультрадисперсного алмаза предпочтительно имеет следующие физико-химические показатели: размер агрегатов, dср= 0,005 мкм; удельная поверхность, Sуд.= 400-500 м2/г; содержание основного вещества, ультрадисперсного алмаза, %, не менее 95,0; содержание несгораемых примесей, %, не более 1,5. Порошок железа изготовлен методом электрического взрыва проводников в среде водорода со следующими характеристиками: размер частиц порошка, dcp= 0,07 мкм; удельная поверхность, Sуд.= 20 м2/г. Технический результат - повышение износостойкости пар трения и уменьшение коэффициента трения. 1 з. п. ф-лы, 3 табл. , 2 ил.

Железо ультрадисперсное - 3,0-4,0

Алмаз ультрадисперсный - 0,7-1,0

Индустриальное или моторное масло - Остальное

2. Присадка по п. 1, отличающаяся тем, что порошок ультрадисперсного алмаза имеет следующие физико-химические показатели:

Размер кластеров, dcp, мкм - 0,005

Удельная поверхность, Sуд, м2/г - 400-500

Содержание основного вещества, ультрадисперсного алмаза, % - Не менее 95,0

Содержание несгораемых примесей, % - Не более 1,5

| Смазочная композиция | 1988 |

|

SU1669974A1 |

| СМАЗОЧНЫЙ СОСТАВ | 1990 |

|

RU1730842C |

| ИНДУСТРИАЛЬНОЕ МАСЛО | 1991 |

|

RU2042711C1 |

| АНТИФРИКЦИОННАЯ ПРИСАДКА | 1992 |

|

RU2054456C1 |

| СМАЗОЧНАЯ МЕТАЛЛОПЛАКИРУЮЩАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2064970C1 |

| Огнетушитель | 0 |

|

SU91A1 |

| US 4094799 А, 13.06.1978 | |||

| US 4715972 А, 29.12.1987. | |||

Авторы

Даты

2002-01-27—Публикация

1999-12-16—Подача