Изобретение относится к смазочным материалам, в частности к концентратам, добавляемым в моторные, трансмиссионные, индустриальные масла и в пластичные смазки для снижения и устранения износа трущихся поверхностей деталей, преимущественно пар трения автомобильных двигателей, коробок передач и т.д.

Известен металлоплакирующий концентрат [Патент РФ 2124556, МКИ С 10 М 163/00, опубл. 10.01.99]., представляющий собой композицию, в состав которой входит, % масс.: порошок сплава на основе меди (с размером частиц 0,01-10 мкм) 2,0-80,0, поверхностно-активные вещества (ПАВ) - жирную монокарбоновую кислоту C12-C22 и/или ее соль с медью (стеарат меди) или с цинком (стеарат цинка) - 0,01-5,0, органический растворитель 5,0-40,0 и органическое масло - остальное до 100.

Большой диапазон изменения фракционного состава частиц металлов и сплавов, добавляемых в смазочную композицию, является одной из основных причин нестабильности процессов трения, а также седиментационной неустойчивости композиции, приводящей к ее расслоению с образованием осадка из металлических частиц. Для формирования пленки “натира” и реализации защитных и восстанавливающих свойств металлоплакирующего концентрата необходим довольно продолжительный период времени. После формирования на поверхности трения пленки “натира” скорость изнашивания деталей снижается, триботехнические характеристики стабилизируются. Однако образованная тонкая медьсодержащая пленка достаточно быстро изнашивается после слива масла. Для восстановления пленки необходимо периодически добавлять концентрат. При этом коэффициент трения остается значительным fтр=0,1-0,35.

В качестве прототипа выбрана смазочная композиция [Патент РФ 2202600, МКИ С 10 М 137/10, опубл. 20.04.2003], включающая, % масс.: порошкообразный металлический наполнитель (оловянистая бронза) 3-30, ПАВ (сукцинимидная присадка С-5А) 1-10, соли металлов диалкилдитиофосфорной кислоты 7-30, базовое масло - остальное. При разложении солей металлов (Fe, Co, Ni, Al, Мо, Сu, Zn, Sn, Pb) диалкилдитиофосфорной кислоты на поверхностях трения высаживаются металлы из приведенного выше ряда, полученная тонкая и невысокой плотности пленка обладает невысокими антифрикцинными свойствами (коэффициент трения - достаточно высокий) в сравнении с другими. Соль молибдена заметно снижает коэффициент трения, но она быстро окисляется и теряет свои антифрикционные свойства. Участвующие в формировании пленки фосфиды и сульфиды незначительно компенсируют потери энергии на трение. Используемая сукцинимицидная присадка С-5А является диспергатором для поддержания во взвешенном состоянии частиц, загрязняющих масло. Однако, как ПАВ, в отличие от жирной кислоты, сукцинимидная присадка слабо взаимодействует с металлическими частицами наполнителя и не оказывает должного действия. Металлические частицы окисляют масло смазочной композиции (рабочего масла) и склонны к агрегированию, что ухудшает качество смазки и уменьшает срок службы масла.

В основу изобретения поставлена задача создания плакирующего концентрата, при добавлении которого на поверхностях трения образуется защитная металлокерамическая пленка, имеющая гетерогенную структуру и обладающая повышенной плотностью, износостойкостью, высокой адгезией к поверхности трения и коэффициентом трения после приработки не выше 0,03-0,07.

Поставленная задача решается тем, что в плакирующем концентрате, включающем порошкообразный металлический наполнитель, поверхностно-активные вещества, маслорастворимые соли металлов диалкилдитиофосфорной кислоты и базовое масло, новым является то, что дополнительно содержит минеральный наполнитель на основе силикатов и циклогексанол, при следующем соотношении компонентов, % масс.:

порошкообразный металлический наполнитель 0,05-20,

поверхностно-активные вещества 0,5-11

соли металлов диалкилдитиофосфорной кислоты 1-45

минеральный наполнитель на основе силикатов 1,2-20

циклогексанол 0,05-2,0

Минеральный наполнитель на основе силикатов включает природные минералы из ряда слоистых гидросиликатов, таких как серпентинит и/или хлорит. Минеральный наполнитель может дополнительно иметь в своем составе стекловолокно и кварц порошкообразный при следующем соотношении компонентов в упомянутом минеральном наполнителе, % масс.:

стекловолокно 15-42

кварц порошкообразный 30-42

природные минералы из ряда слоистых

гидросиликатов - остальное до 100

В качестве солей металлов диалкилдитиофосфорной кислоты (ДАДТФ) предпочтительно использовать соли цинка, или олова, или молибдена, или алюминия, или меди, или кадмия, или их смеси.

В состав поверхностно-активных веществ может входить монокарбоновая жирная кислота С12 и дополнительно имидопроизводные янтарной кислоты, при следующем соотношении компонентов в общем составе поверхностно-активных веществ, % масс.:

монокарбоновая жирная кислота С12 5,0-33,0

имидопроизводные янтарной кислоты - остальное до 100.

В качестве порошкообразного металлического наполнителя целесообразно использовать сплавы на основе цветных металлов, предпочтительно выбранные из ряда: медь-олово-серебро, медь-олово, цинк-кадмий, алюминий-олово-медь.

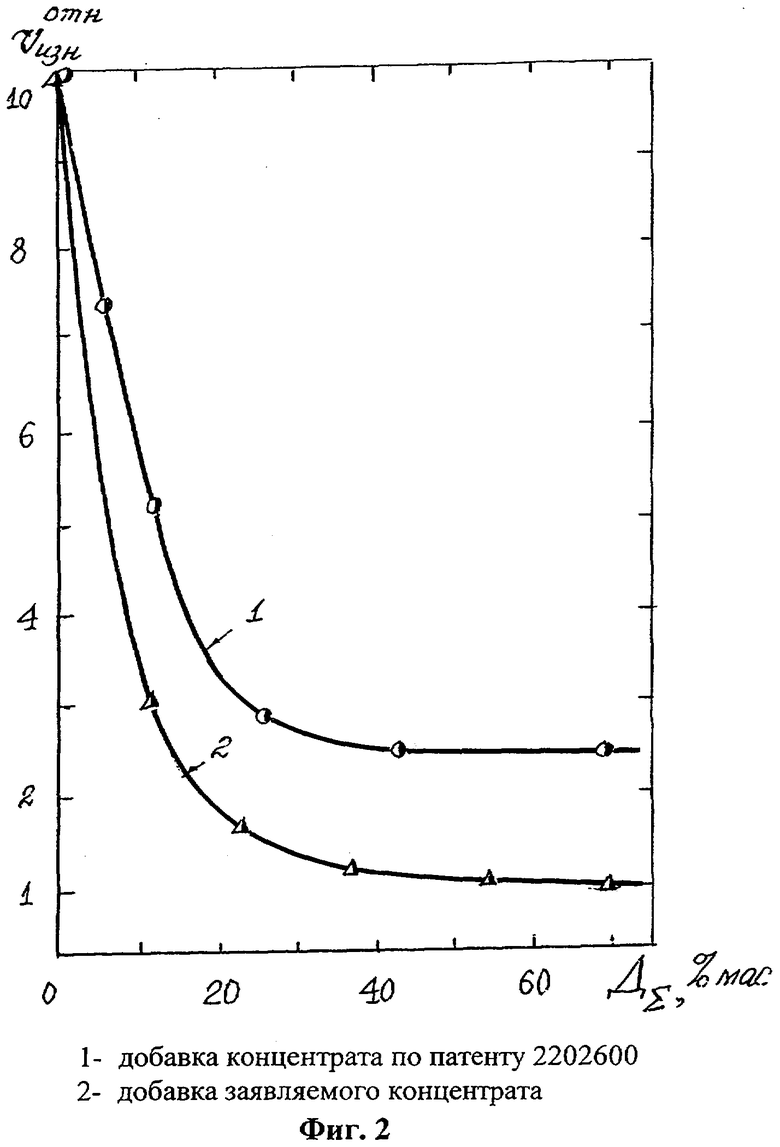

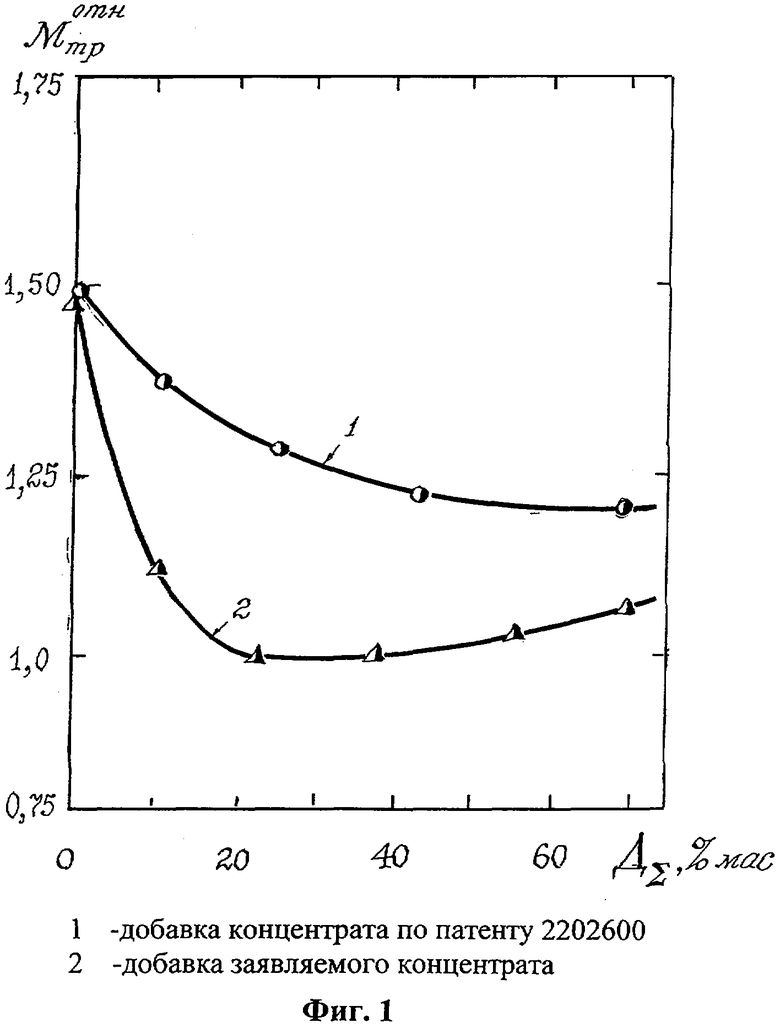

Более подробно сущность изобретения раскрывается в приведенных ниже примерах реализации. Свойства концентрата иллюстрируются графиками, на которых представлено: Фиг.1 - зависимость относительного момента трения от количества концентрата в смазочной композиции. Фиг.2 - зависимость относительной скорости изнашивания от количества концентрата в смазочной композиции.

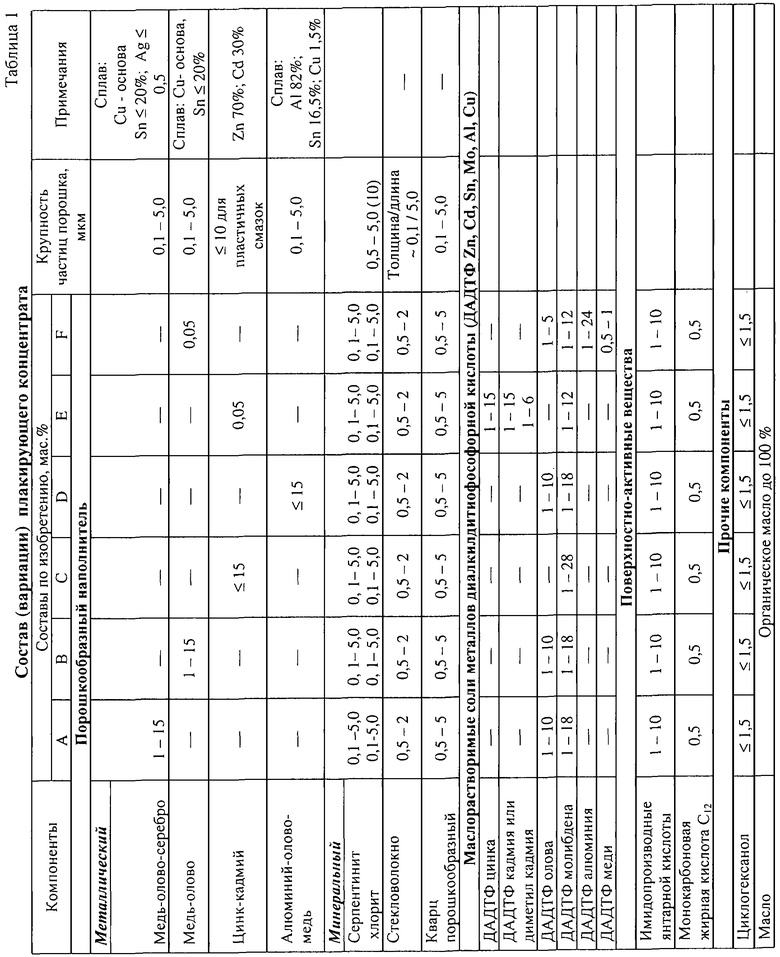

Составы концентрата (возможные количественные вариации) представлены в Табл.1. В контексте данной заявки диметил кадмия может быть рассмотрен как эквивалент маслорастворимой соли диалкилдитиофосфорной кислоты кадмия (ДАДТФ кадмия) - т.к. эти соединения в заявленной композиции проявляют тождественные свойства.

Результаты сравнительных испытаний трибосопряжений Ст.45-СЧ25 на машине трения по схеме ролик - ролик при использовании смазочной композиции с добавками по заявляемому составу и составу по патенту-прототипу представлены в Табл.2.

Концентрат готовят следующим образом. Необходимые порошковые компоненты (порошки фракцией 0,1-5,0 мкм металлических сплавов, например оловянистой бронзы, минерального наполнителя, маслорастворимые соли металлов диалкилдитиофосфорной кислоты) смешивают в заданном соотношении, заливают базовым маслом и диспергируют в мешалках, при этом может дополнительно оказываться ультразвуковое воздействие. В полученную композицию дозированно вводят ПАВ и циклогексанол, все тщательно перемешивают до получения однородной массы.

В готовом концентрате количество масла - не меньше 5-10% от общей массы, что обеспечит необходимую текучесть и однородность массы.

Концентрат может сохранять свои антифрикционные свойства и однородность суспензии без ее расслоения в течение длительного времени (не менее одного года).

Полученный концентрат вводят в смазочные композиции, работающие в узлах трения машин и механизмов.

При эксплуатации смазочных композиций, в которые введен заявленный концентрат, на парах трения формируется защитная пленка с гетерогенной структурой, состоящая из керамических и металлических частиц, т.е. образуется металлокерамическая сервовитная пленка.

Наличие в пленке частиц металлических сплавов способствует повышению теплоотвода от поверхностей трения и повышению антифрикционных свойств. При этом металлические частицы оказываются внедренными в керамический слой и не окисляют масло.

Присутствующие в смазочной композиции (СК) маслорастворимые соли металлов ДАДТФ способствуют снижению коэффициента трения и являются поставщиком частиц металлов для самовозобновления пленки, что приводит к реметаллизации ее компонентов. Введение солей металлов ДАДТФ позволяет при необходимости минимизировать количество вводимого в композицию металлического наполнителя. Кроме того, соли металлов ДАДТФ являются поставщиком в зону трения фосфидов и сульфидов - веществ, являющихся твердыми смазками и препятствующих заеданию (схватыванию) сопряженных поверхностей. Порошкообразный минеральный наполнитель из ряда слоистых гидросиликатов, например из гидросиликата магния (серпентина), хлорита, талька, фаялита и т.п., после разложения в зонах трения при локальных кратковременных повышениях температуры в несколько сотен градусов Цельсия, образует стеклообразный защитный слой, обладающий пластичностью и хорошей прирабатываемостью при повышенных температурах, высокой износостойкостью и низким коэффициентом трения.

Измельченное стекловолокно и порошок кварца микроармируют металлокерамическую пленку, повышают прочность и плотность пленки, уменьшают хрупкость при динамических нагрузках и способствует ускорению прирабатываемости сопряженных поверхностей. В дальнейшем эти компоненты участвуют в формировании пленки, снижая возможное негативное воздействие абразивных частиц, присутствующих в гидросиликатах (оливины и пироксены).

Использование в качестве ПАВ жирных кислот (олеиновой, стеариновой и др.) обеспечивает плакирование металлических частиц, как находящихся во взвешенном состоянии, так и внедренных в металлокерамическую пленку, что также предотвращает окисление масла. Имидопризводные янтарной кислоты являются не только ПАВ, но и выполняют функцию диспергатора частиц - загрязнителей (различного происхождения) масла, не позволяя им коагулироваться. Присутствие в составе композиции циклогексанола увеличивает объемную вязкость слоя смазки в зазоре между восстановленными (металлокерамическим слоем) поверхностями и способствует реализации благоприятного гидродинамического режима трения, т.е. явлению безызносности.

Таким образом, сервовитная пленка, получаемая на трибосопрягаемых поверхностях, обладает высокой прочностью, плотностью, твердостью (Нμ≅6000 МПа), высокой адгезией и необходимой упругостью, что позволяет выдерживать динамические нагрузки, в том числе вибрационные. Используемый в смазочных композициях заявляемый концентрат позволяет восстановить изношенные детали до номинальных размеров, заполняя локальные повреждения (трещины, питтинг). Коэффициент трения после приработки и формирования металлокерамического слоя составляет 0,03-0,06, в процессе дальнейшей эксплуатации зазор между деталями остается неизменным.

В Табл. 2 представлены результаты сравнительных испытаний на машине трения типа СМЦ-2 трибосопряжений Ст.45-СЧ25 по схеме ролик - ролик при использовании смазочной композиции с добавками по заявляемому составу и составу по патенту-прототипу. Стальной ролик - неподвижный, чугунный ролик диаметром 50 мм вращался с линейной скоростью 1,3 м/с. В Табл.2 приведены значения для конкретных составов, соответствующие составам графы “В” в Табл.1.

Как видно из Табл.2, относительная скорость изнашивания пары трения  для различных композиций по заявляемому составу составляет 1,0-3,0, при этом с использованием состава по прототипу скорость изнашивания существенно выше и колеблется от 2,4 до 7,4.

для различных композиций по заявляемому составу составляет 1,0-3,0, при этом с использованием состава по прототипу скорость изнашивания существенно выше и колеблется от 2,4 до 7,4.

Среднее значение  скорости изнашивания для ДΣ≥10, где ДΣ - процент концентрата в СК, для заявленной композиции составляет 1,58, против 3,25 для прототипа, т.е. в 2 раза ниже.

скорости изнашивания для ДΣ≥10, где ДΣ - процент концентрата в СК, для заявленной композиции составляет 1,58, против 3,25 для прототипа, т.е. в 2 раза ниже.

Из Табл.2 также видно, что относительный момент трения  для различных композиций по заявляемому составу составляет 1,0-1,11, при этом с использованием состава по прототипу относительный момент трения существенно выше и колеблется от 1,2 до 1,42.

для различных композиций по заявляемому составу составляет 1,0-1,11, при этом с использованием состава по прототипу относительный момент трения существенно выше и колеблется от 1,2 до 1,42.

Среднее значение  момента трения для ДΣ≥10 для заявленной композиции составляет 1,03, против 1,3 для прототипа, т.е. на 30% ниже.

момента трения для ДΣ≥10 для заявленной композиции составляет 1,03, против 1,3 для прототипа, т.е. на 30% ниже.

График функции  представлен на Фиг.1. Из графика видно, что значения

представлен на Фиг.1. Из графика видно, что значения  для заявляемого состава существенно ниже при тех же значениях ДΣ, а скорость снижения существенно выше.

для заявляемого состава существенно ниже при тех же значениях ДΣ, а скорость снижения существенно выше.

График функции  представлен на Фиг.2. Из графика также видно, что значения

представлен на Фиг.2. Из графика также видно, что значения  для заявляемого состава существенно ниже, а скорость снижения существенно выше.

для заявляемого состава существенно ниже, а скорость снижения существенно выше.

Оба этих графика наглядно демонстрируют преимущества заявляемой композиции над прототипом.

Следует также отметить, что после слива и замены масла работоспособность пленки сохраняется в течение 500-600 эксплуатации без добавления концентрата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2311448C1 |

| ДОВОДОЧНО-ПРИТИРОЧНЫЙ КОНЦЕНТРАТ С МОДИФИЦИРУЮЩИМИ МИНЕРАЛЬНЫМИ НАПОЛНИТЕЛЯМИ | 2006 |

|

RU2309968C1 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ КОНЦЕНТРАТ | 1997 |

|

RU2124556C1 |

| СОСТАВ ПРОТИВОИЗНОСНОГО ПРЕПАРАТА | 2008 |

|

RU2385898C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2202600C2 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ СМАЗОЧНЫЙ КОНЦЕНТРАТ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2139319C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2245357C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1998 |

|

RU2139920C1 |

| ДОВОДОЧНО-ПРИТИРОЧНАЯ ПАСТА С МИНЕРАЛЬНЫМИ НАПОЛНИТЕЛЯМИ | 2010 |

|

RU2441048C1 |

| АНТИФРИКЦИОННЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2410415C1 |

Использование: в области смазочных материалов для снижения и устранения износа трущихся поверхностей деталей. Сущность: концентрат содержит в % масс.: порошкообразный металлический наполнитель 0,05-20, поверхностно-активные вещества 0,5-11, соли металлов диалкилдитиофосфорной кислоты 1-45, минеральный наполнитель на основе силикатов 1,2-20, циклогексанол 0,05-2,0, базовое масло до 100. Минеральный наполнитель на основе силикатов включает природные минералы из ряда слоистых гидросиликатов, таких как серпентинит и/или хлорит. Может быть использован минеральный наполнитель, содержащий в % масс.: стекловолокно 15-42, кварц порошкообразный 30-42 и природные минералы из ряда слоистых гидросиликатов до 100. В качестве солей металлов диалкилдитиофосфорной кислоты используются соли, выбранные из ряда: соль цинка, соль олова, соль молибдена, соль алюминия, соль меди, соль кадмия. В состав поверхностно-активных веществ может входить монокарбоновая жирная кислота С12, а также смесь монокарбоновой жирной кислоты С12 (5-33%)и имидопроизводных янтарной кислоты (остальное до 100%). Предпочтительно, в качестве порошкообразного металлического наполнителя используют сплавы на основе цветных металлов, в частности, выбранные из ряда: медь-олово-серебро, медь-олово, цинк-кадмий, алюминий-олово-медь. Технический результат - создание в процессе работы защитной металлокерамической пленки, имеющей гетерогенную структуру и обладающей повышенной плотностью, износостойкостью, высокой адгезией к поверхности трения и коэффициентом трения после приработки не выше 0,03-0,07. 8 з.п. ф-лы, 2 табл., 2 ил.

Порошкообразный металлический наполнитель 0,05-20,0

Поверхностно-активные вещества 0,5-11,0

Соли металлов диалкилдитиофосфорной кислоты 1,0-45,0

Минеральный наполнитель на основе силикатов 1,2-20,0

Циклогексанол 0,05-2,0

Базовое масло Остальное до 100

Монокарбоновая жирная кислота C12 5,0-33,0

Имидопроизводные янтарной кислоты Остальное до 100

Стекловолокно 15,0-42,0

Кварц порошкообразный 30,0-42,0

Природные минералы из ряда слоистых

гидросиликатов Остальное до 100

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2202600C2 |

| US 4155860 A, 22.05.1979 | |||

| US 5173202 A, 22.12.1992 | |||

| СОСТАВ ДЛЯ ОБРАБОТКИ ПАР ТРЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2168662C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ГРУНТА | 1997 |

|

RU2135683C1 |

Авторы

Даты

2005-03-10—Публикация

2004-01-23—Подача