Изобретение относится к области разработки металлоплакирующих присадок к водно-растворимым и другим противоизносным смазочным композициям, содержащим твердофазные ультрадисперсные добавки металлов, и может быть использовано для получения нанокластеров меди, свинца, цинка, никеля, с размерами частиц 15-50 нм.

В настоящее время развивается направление, связанное с созданием новых присадочных материалов к маслам и смазкам, которые формируют поверхностные пленки в зоне контактного взаимодействия, обеспечивающие повышение износостойкости пар трения и представляют собой металлосодержащие смазочные композиции на основе твердофазных кластерных добавок. Основными компонентами данного типа присадок являются наноразмерные порошки мягких металлов или их сплавов. Такие добавки улучшают эксплутационные и триботехнические характеристики смазочных материалов, т.к. образуют на поверхности трения прочную пленку, препятствующую схватыванию, снижающую коэффициент трения.

Известна противоизносная смазочная композиция РиМЕТ, выпускаемая ЗАО «НПП ВМП», которая представляет собой дисперсию нанокристаллических частиц сплава меди в жидком смазочном материале. (Золотухина Л.В., Батурина О.К., Пургина Т.П., Жидовинова С.В., Кишкопаров Н.В., Фришберг И.В. Формирование нанокристаллической структуры на поверхностях трения в присутствии нанопорошков сплавов меди в смазочном материале // Трение и смазка в машинах и механизмах, №3, 2007, с.7-12) /1/.

Активные функциональные наноматериалы, наночастицы или формирующие на поверхностях трения защитные граничные наноструктурные слои, препятствующие износу деталей, содержатся в смазочных композициях, предлагаемых на мировом рынке: Fenom Metal Conditioner/Nanoconditioner (противоизносные и противозадирные аддитивы к моторным, трансмиссионным, индустриальным маслам типа AW&EP); Old Chap Reconditioner (аддитивы - реставраторы к маслам для двигателей и трансмиссий с признаками износа и старения); Renom Engine / Gear NanoGuard (нанозащита двигателя и трансмиссии - присадки к моторному и трансмиссионному маслу); Fenom NanoCleaner / NanoTuning (наноочистители топливных систем и наноприсадки, улучшающие свойства топлив - добавки к моторному топливу), (Беклемышев В.И., Махонин И.И., Летов А.Ф., Балабанов В.И., Филиппов К.В. Разработка ресурсосберегающей автохимии и современных масел с применением эффективных компонентов и наноматериалов // Материалы межд. научно-практич. школы-конфер. «Славянтрибо-7а.» Рыбинск-Санкт-Петербург-Пушкин, 2006, Т.3. с.21-27) /2/.

Сформировались две основные группы способов получения нанокластеров металлов: физический и химический. К физическим способам относятся:

1. Газофазный синтез, заключающийся в испарении металла при контролируемой температуре в атмосфере инертного газа низкого давления с последующей конденсацией пара вблизи или на холодной поверхности. Этот метод позволяет получать наиболее чистые металлические частицы, однако ведутся поиски методов, обеспечивающих получение наночастиц без использования твердых подложек (Гусев А.И. Наноматериалы, наноструктуры, нанотехнологии. - М.: Физматлит, 2005. с.46-53) /3/.

2. Механическая обработка твердых металлических смесей инициаторами, например металлическими шарами, в результате которой происходят измельчение и пластическая деформация металлов /3/ с.73-81; (Суздалев И.П. Нанотехнология: физико-химия нанокластеров, наноструктур и наноматериалов. М.: КомКнига, 2006, с.406-423) /4/. Однако механическое воздействие является локальным, поскольку не происходит равномерно по объему вещества, а только в области приложения поля напряжений, в результате образующиеся нанокластеры имеют большой разброс по размерам.

3. Дробление (диспергирование) металлов под воздействием ультразвуковых (УЗ) волн применяют при получении ультрадисперсных суспензий ряда металлов (Помогайло А.Д., Розенберг А.С., Уфлянд И.Е. Наночастицы металлов в полимерах. М.: Химия, 2000. с.186-188) /5/. При этом полученные кластеры металла имеют относительно большие размеры порядка 1000 нм.

К химическим способам относятся:

4. Способ с использованием пространственно-ограниченных систем - нанореакторов (мицелл, капель, пленок) (Третьяков Ю.Д., Лукашин А.В., Елисеев А.А. Синтез функциональных нанокомпозитов на основе твердофазных нанореакторов // Успехи химии 73 (9). 2004. с.974-996) /6/.

5. Термическое разложение и восстановление металлоорганических и металлонеорганических соединений, которые при определенной температуре распадаются с образованием синтезируемого вещества и выделением газовой фазы /3/ с.70-73; /5/ с.221-255; (Столяров И.П., Гаугаш Ю.В., Крюкова Г.Н., Кочубей Д.И., Варгафтик М.Н., Моисеев И.И. Новые нанокластеры палладия: синтез, строение и каталитические свойства // Изв. АН. Сер. Хим., 2004, №6 с.1147-1152) /7/. Нагревание исходного сырья до температуры 2000-8000 К в особых условиях (вакуум или инертный газ) усложняет технологию.

6. Кристаллизацией из растворов соответствующих солей с выделением наноразмерных медьсодержащих порошков на катоде при восстановлении в ходе электролиза /5/ с.219-221 (Чуловская С.А., Парфенюк В.И., Лилин С.А., Гиричев Г.В. Электрохимический синтез и высокотемпературные исследования наноразмерных медьсодержащих порошков. // Химия и химическая технология 2006. Т. 49. вып.1 с.35-39) /8/. В состав электролитического раствора входят поверхностно-активные вещества (ПАВ), которые стабилизируют образующиеся нанокластеры металлов. Недостатком метода является широкий разброс нанокластеров по размерам.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения нанокластеров металлов, который заключается в сочетании электрохимического восстановления металлов из водно-органического раствора электролита с одновременным диспергированием под воздействием ультразвуковых колебаний восстановленного на катоде слоя металла (US 5925463, B01J 23/44, B01J 23/46, B01J 35/00, 1999-07-20) /9/, принимаемый за прототип.

Для стабилизации нанокластеров в водно-органический раствор электролита добавляют тетраалкиламмониевые и тетраалкилфосфониевые соли. В полученный раствор помещают катод и анод. В качестве материала анода используют металлы широкой группы периодической системы, в том числе медь Cu, свинец Pb, цинк Zn, никель Ni. Электрохимическое восстановление металлов осуществляется традиционным способом в установленной на основании электрохимической ванне с водно-органическим раствором электролита. При подключении электродов к источнику постоянного тока происходит растворение металлического анода. Ионы металла переносятся к катоду и восстанавливаются на нем. Под действием УЗ-колебаний одновременно с электролизом осуществляют диспергирование восстановленного слоя металла на поверхности катода. При этом нанокластеры металлов удаляются с поверхности катода, стабилизируются тетраалкиламмониевыми и тетраалкилфосфониевыми солями и переходят в раствор в коллоидном состоянии. Полученные способом и устройством-прототипом нанокластеры металлов предназначены для изготовления катализаторов, имеют малые размеры 2-30 нм и высокую химическую активность, что требует специальных методов защиты при их изготовлении (использование инертной атмосферы, свободных от растворенного кислорода растворителей). Наличие высокой химической активности препятствует использованию получаемых нанокластеров в качестве присадки к смазочным композициям.

Техническим результатом настоящего изобретения является получение стабилизированных нанокластеров металлов группы Cu, Pb, Zn, Ni, устойчивых к действию кислорода и влаги, которые могут быть использованы в качестве присадки к смазочным композициям, получение водно-спиртовых смазочных композиций с высокими триботехническими характеристиками, обеспечение возможности контроля триботехнических характеристик водно-спиртовых смазочных композиций в процессе получения нанокластеров.

Указанный технический результат достигается тем, что в известном способе получения нанокластеров металлов, включающем электрохимическое восстановление металла, выбранного из группы Cu, Pb, Zn, Ni, в водно-органическом растворе электролита с растворимым анодом из восстанавливаемого металла с одновременным диспергированием восстановленного металлического слоя на катоде, согласно изобретению, электрохимическое восстановление и диспергирование восстановленного металлического слоя осуществляют в водном растворе трех-шестиатомных спиртов, при этом диспергирование ведут путем трения пары «стальной катод-сталь» под воздействием регулируемой нагрузки не менее 7,5 МПа.

Устройство для получения нанокластеров металлов электрохимическим восстановлением металла, выбранного из группы Cu, Pb, Zn, Ni, содержит установленную на основании электрохимическую ванну для водно-органического раствора электролита, погруженные в нее катод и растворимый анод из восстанавливаемого металла, подключенные к источнику постоянного электрического тока.

Согласно изобретению катод выполнен в форме стального диска, который жестко закреплен на дне электрохимической ванны, установленной на основании на опорных шариковых подшипниках, над поверхностью стального диска с возможностью вертикального перемещения установлена державка, на нижней поверхности которой равномерно по окружности выполнены три паза с закрепленными в них стальными пальцами, рабочие торцы которых контактируют с поверхностью стального диска с образованием зоны трения, причем нерабочие поверхности пальцев и стального диска имеют диэлектрическое пленочное покрытие для изоляции от раствора электролита, а верхняя часть державки выполнена с выступом, в центре которого размещена шаровая опора, связанная посредством головки привода, имеющей поводок, со шпиндельным валом, который соединен подвижным блоком посредством рычага с регулируемым грузом, а на внешней поверхности электрохимической ванны закреплен динамометр.

В частных случаях выполнения способа в качестве спиртового компонента раствора электролита используют глицерин C3H8O3 или эритрит С4Н10О4, или арабит

C5H12O5, или сорбит C6H14O6.

При трении пары стальной диск-сталь под воздействием регулируемой нагрузки не менее 7,5 МПа в водно-спиртовом растворе электролита на поверхности неподвижного катода происходит диспергирование восстановленного слоя металла с образованием нанокластеров размером 15-50 нм, устойчивых к действию влаги и кислорода, за счет того, что окисление дисперсных частиц металлов происходит непосредственно в водно-спиртовом растворе электролита, таким образом, исключается необходимость использования специальных методов защиты от окислительных реакций. Уменьшение нагрузки ниже 7,5 МПа приводит к увеличению времени выхода пары трения стальной диск-сталь на режим безызносности, а увеличение нагрузки более 10 МПа не было исследовано, т.к. мощность имеющегося электродвигателя не была достаточна для получения вращения вала при повышенных нагрузках более 10 МПа. Увеличение нагрузки приводит к уменьшению времени выхода пары трения на режим безызносности.

Использование трех- шестиатомных спиртов для стабилизации нанокластеров мягких металлов обеспечивает триботехническую эффективность смазочной композиции за счет уменьшения коэффициента трения пары стальной диск-сталь до 10-3, а величины интенсивности изнашивания пары трения - до 10-11. Это связано с тем, что с увеличением числа атомов кислорода в молекуле спирта быстро растет количество химических реакций, протекающих под действием трения, а вместе с ними и число возможных стереохимических структур, участвующих в модификации поверхности трения. Кроме того, при трении пары стальной диск-сталь в водно-спиртовом растворе электролита протекают химические реакции, в результате которых образуются продукты, содержащие карбонильные и карбоксильные группы, являющиеся стабилизаторами образующихся нанокластеров, что придает устойчивость нанокластерам металлов к действию кислорода и влаги.

Изобретение поясняется чертежами, графиками, фотомикрографиями.

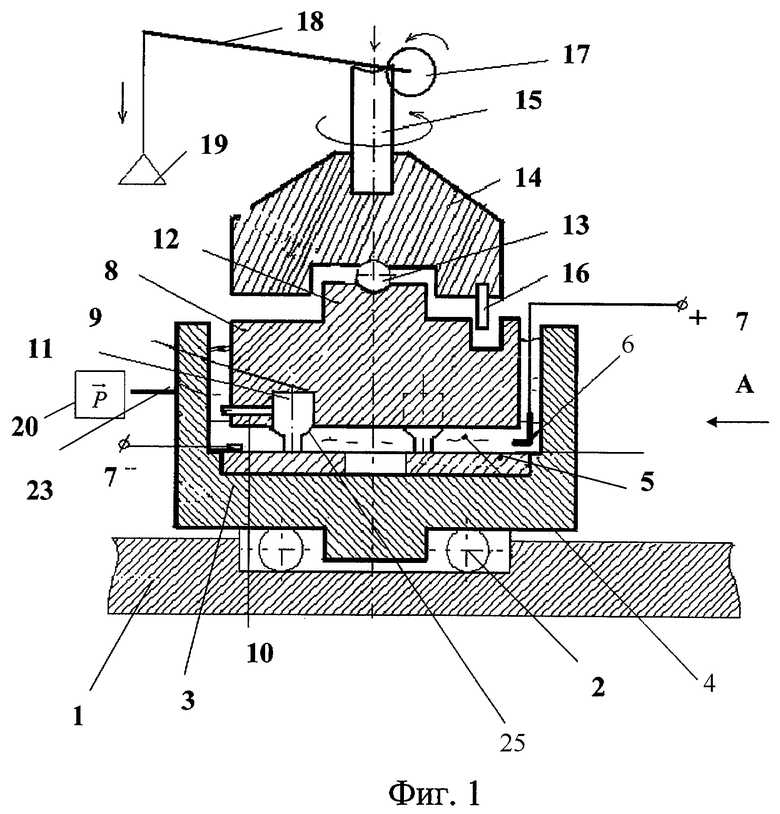

На фиг.1 приведен схематический чертеж устройства для получения нанокластеров металлов, вид спереди, вертикальный разрез.

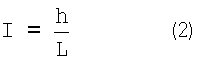

На фиг.2 приведен схематический чертеж стального диска, вид сверху.

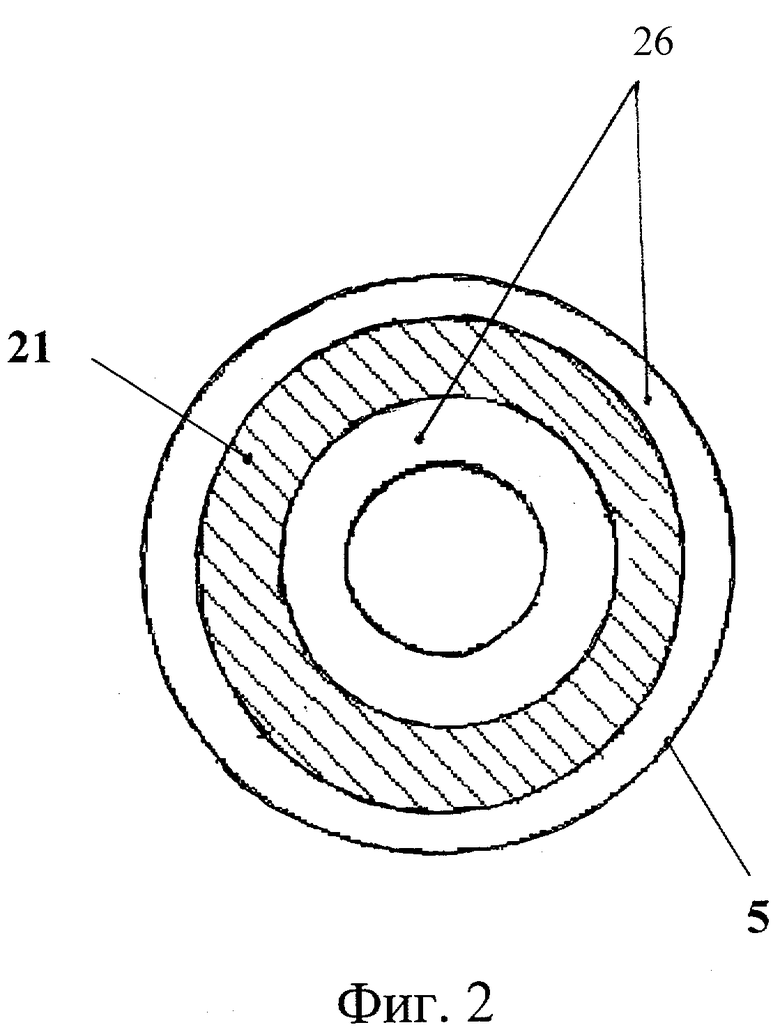

На фиг.3 приведена схема динамометра, вид сверху, разрез А.

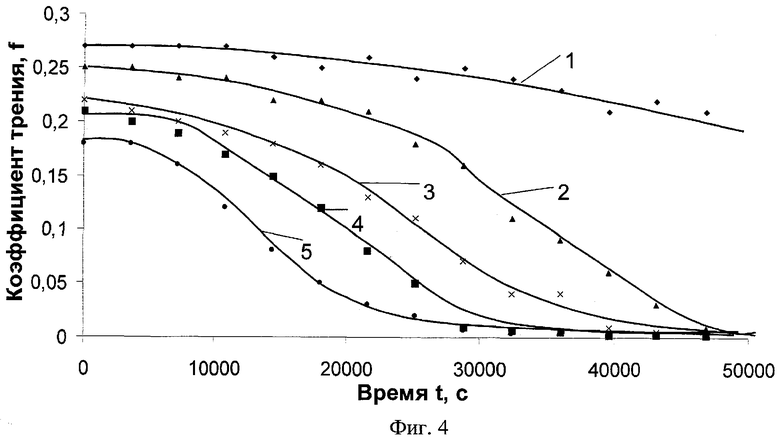

На фиг.4 приведены зависимости коэффициентов трения f от времени электролиза t, с, для медного анода, полученные с использованием заявляемого устройства при нагрузке 7,5 МПа, где кривая 1 соответствует водному раствору этиленгликоля С2Н6О2, 2 - водному раствору глицерина С3Н8О3, 3 - водному раствору эритрита С4Н10О4, 4 - водному раствору арабита С5Н12О5, 5 - водному раствору сорбита С6Н14О6.

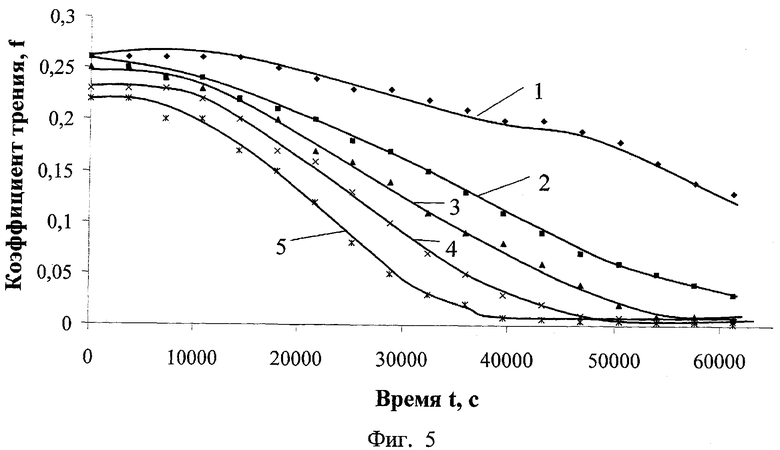

На фиг.5 приведены зависимости коэффициентов трения f от времени электролиза t, с, для свинцового анода, полученные с использованием заявляемого устройства при нагрузке 7,5 МПа, где кривая 1 соответствует водному раствору этиленгликоля С2Н6О2, 2 - водному раствору глицерина С3Н8О3, 3 - водному раствору эритрита С4Н10О4, 4 - водному раствору арабита С5Н12О5, 5 - водному раствору сорбита

C6H14O6.

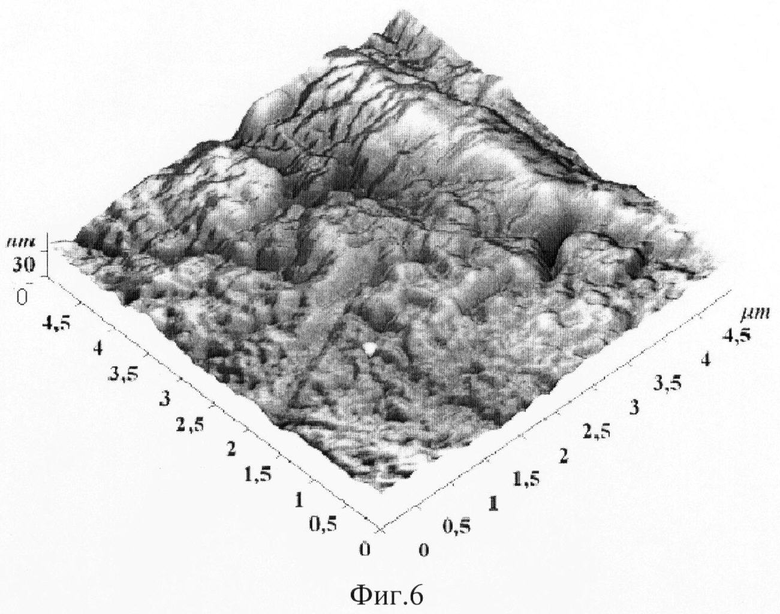

На фиг.6 приведены фотомикрографии рабочей поверхности одного из металлических пальцев, содержащей нанокластеры свинца.

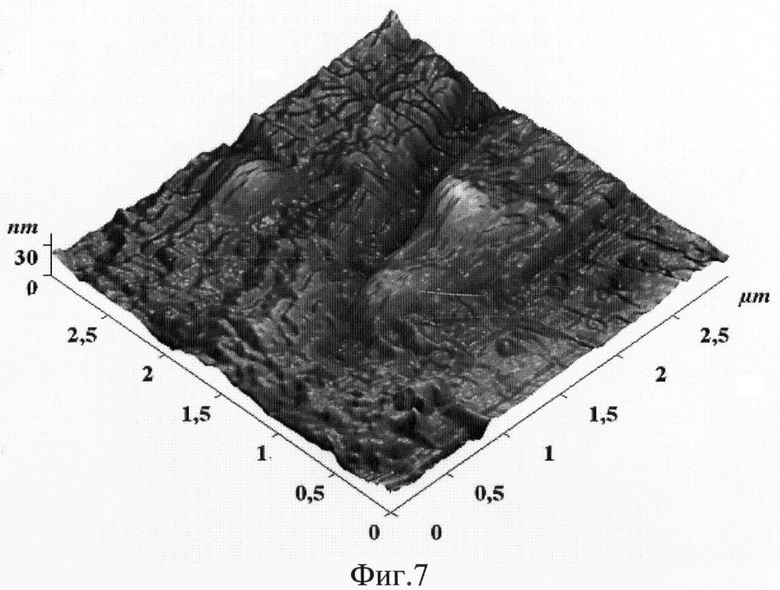

На фиг.7 приведены фотомикрографии рабочей поверхности одного из стальных пальцев, содержащей нанокластеры меди.

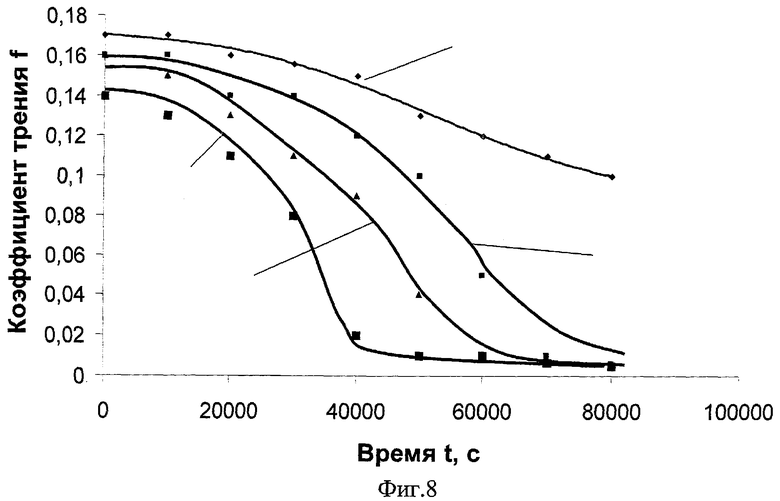

На фиг.8 приведены зависимости коэффициентов трения f от времени электролиза t, с, для медного анода, полученные с использованием заявляемого устройства при нагрузке 5 МПа, где кривая 1 соответствует водному раствору глицерина C3H8O3, 2 - водному раствору эритрита C4H10O4, 3 - водному раствору арабита C5H12O5, 4 - водному раствору сорбита C6H14O6.

Устройство для получения нанокластеров металлов электрохимическим восстановлением металла, выбранного из группы Cu, Pb, Zn, Ni, (фиг.1) содержит установленную на основании 1 на опорных шариковых подшипниках 2 электрохимическую ванну 3, выполненную из диэлектрика, выдерживающего нагревание до 200°С, для водно-спиртового раствора 4. В качестве спиртового компонента раствора электролита используют трехатомный спирт - глицерин C3H8O3, четырехатомный спирт - эритрит C4H10O4, пятиатомный спирт - арабит С5Н12О5, шестиатомный спирт - сорбит С6Н14О6. В электрохимическую ванну 3 погружен стальной катод 5 и анод 6, выполненный из металла, выбранного из группы металлов: Cu, Pb, Zn, Ni, способных образовывать на поверхности трения сервовитную пленку в зоне контакта трущихся деталей, что приводит к уменьшению коэффициента трения на порядок по сравнению с отсутствием сервовитной пленки. Катод 5 и анод 6 подключены к полюсам источника постоянного тока 7. Катод 5 выполнен в форме стального диска, который жестко закреплен на дне электрохимической ванны 3. Над поверхностью стального диска 5 с возможностью вертикального перемещения установлена державка 8, выполненная из диэлектрика, на нижней поверхности которой равномерно по окружности выполнены три паза 9 с закрепленными в них с помощью крепежных винтов 10 стальными пальцами 11. Верхняя часть державки 8 снабжена выступом 12, в центре которого размещена шаровая опора 13, связанная посредством головки привода 14 со шпиндельным валом 15. На нижней поверхности головки привода 14 установлен поводок 16, обеспечивающий передачу вращательного движения от головки привода 14 к державке 8. Шпиндельный вал 15 соединен подвижным блоком 17 посредством рычага 18 с регулируемым грузом 19. На внешней поверхности электрохимической ванны 3 закреплен динамометр 20. В конкретном примере выполнения рабочие поверхности пары трения торцовая поверхность стальных пальцев 11- стальной диск 5, имели шероховатость Ra=0,63 мкм. После обезжиривания этиловым спиртом и сушки при комнатной температуре указанная пара трения погружалась в электрохимическую ванну 3. В конкретном примере выполнения анод выполнен из меди или свинца, которые наиболее часто используют в качестве металлоплакирующей присадки к смазочным композициям (RU 2161180 С, 7 С10М 155/02 2000-12-27) /10/, (RU 2123030 C, 6 С10М 125/00, 1998-12-10) /11/, (RU 2019563 C, 5 С10М 169/04, 1994-09-15) /12/, (SU 1214735 A, 4 С10М 133/16, 1986-02-28) /13/. При подключении источника постоянного тока 7 силой 20 мA и включении электропривода (на чертеже не показан) приводится во вращательное движение шпиндельный вал 15 и с помощью поводка 16 вращательное движение шпиндельного вала 15 передается державке 8 и стальным пальцам 11, нижние рабочие торцы которых соприкасаются с рабочей поверхностью стального диска 5 и образуют зону трения 21 (фиг.2). При этом на поверхности трения за счет растворения мягкого металла анода формируется металлическая пленка, которая подвергается деформации и истиранию в процессе трения под воздействием регулируемой нагрузки не менее 7,5 МПа, что приводит к накоплению нанокластеров меди или свинца размером 15-50 нм в водно-спиртовом растворе электролита. Скорость вращения стальных пальцев 11 выбирают из условия обеспечения восстановления слоя из нескольких атомов металла на поверхности стального диска 5 и составляет 0,5-1,0 м/с. При скольжении пальцев 11 по зоне трения 21 стального диска 5 возникает крутящий момент, воздействующий на стенки электрохимической ванны 3, т.к. стальной диск 5 жестко закреплен на дне электрохимической ванны 3. Крутящий момент вызывает проворачивание электрохимической ванны 3 до уравновешивания его пружиной 22 динамометра 20, закрепленного между рычагом 23 и стойкой 24 (фиг.3). Боковые поверхности 25 стальных пальцев 11 (фиг.1) и нерабочая поверхность 26 (фиг.2) стального диска 5 покрыты диэлектрической защитной пленкой для изоляции этих зон от воздействия электролита. По величине деформации пружины 22 динамометра 20 определяется окружная сила Fпр. Коэффициент трения рассчитывали по формуле

где Fпр - окружная сила, Н; l1 - расстояние от точки закрепления пружины динамометра к рычагу до оси вращения, м; l2 - расстояние между осью вращения и центрами стальных пальцев, М; Р - сила прижатия (или осевая нагрузка на пальцы), Н.

Интенсивность изнашивания определяли по формуле

где h - величина линейного износа, рассчитанная по потере массы пальцев и стального диска, м; L - путь трения, рассчитанный по формуле 2πrn; r -радиус зоны трения, м; n - число рабочих циклов.

В каждом опыте путь трения составлял порядка 10 км, что было достаточно для получения необходимой для взвешивания величины.

В качестве смазочных жидкостей использовались водно-органические растворы спиртов марки ч.д.а.: трехатомный спирт - глицерин C3H8O3, четырехатомный спирт- эритрит С4Н10О4, пятиатомный спирт - арабит С5Н12О5, шестиатомный спирт - сорбит С6Н14О6. Для увеличения электропроводности в водно-органические растворы добавляли 0,01М перхлората лития LiClO4 марки х.ч. Растворы готовились в соотношении компонентов: 50% спирта на 50% воды. Съемные стальной диск и стальные пальцы взвешивали для определения величины линейного износа на электронных лабораторных весах ЛВ 210-А и рассчитывали по формуле (2) интенсивность изнашивания пары трения 5, 11 (фиг.1). Как видно из фиг.4, 5 триботехническая эффективность металлсодержащих смазочных композиций зависит от атомности спирта и увеличивается при переходе от двухатомного спирта этиленгликоля (кривая 1) к шестиатомному спирту сорбиту (кривая 5). Образование нанокластеров свинца или меди для водных растворов глицерина (кривая 2), эритрита (кривая 3), арабита (кривая 4) и сорбита (кривая 5) способствует выходу трибологической системы на режим избирательного переноса или безызносности (Гаркунов Д.Н. Научные открытия в триботехнике; эффект безызносности; водородное изнашивание металлов. М.: Изд-во МСХА, 2004. С.15-17, с.195-205) /11/, т.к. значения коэффициента трения устанавливаются на уровне 10-3. Причем время выхода на режим безызносности уменьшается в ряду глицерин - эритрит - арабит - сорбит. Величина интенсивности изнашивания для водных растворов трех-шестиатомных спиртов составляет порядка 10-11. Нанокластеры мягких металлов в процессе трения заполняют микронеровности поверхностей трения, увеличивая фактическую площадь контакта, что приводит к резкому снижению давления в зоне трения, что облегчает по сравнению с основным металлом сопротивление сдвигу на участках металлического контакта. При этом время, необходимое для перехода системы, содержащей нанокластеры свинца (фиг.5) или меди (фиг.4) в режим безызносности, уменьшается в указанном ряду металлов, т.е. нанокластеры меди являются более эффективными.

Согласно результатам атомно-силовой микроскопии (фиг.6, фиг.7), выполненным на сканирующем зондовом микроскопе Solver Р47Н с помощью промышленных кремниевых кантилеверов NSG10, полученные заявляемым способом нанокластеры меди и свинца имеют размеры 15-50 нм. Аналогичные результаты следует ожидать и для цинка и никеля. Для получения ультрадисперсных порошков нанокластеры металлов предварительно отделяют от водно-спиртового раствора с помощью ультрацентрифугирования и затем в качестве металлоплакирующей присадки добавляют к различным смазочным композициям в количестве 0,5-3%. Кроме того, сам водно-спиртовой раствор электролита с нанокластерами металлов является готовой смазочной композицией и может быть разлит в емкости для реализации.

Как видно из фиг.8 уменьшение нагрузки на пару трения «стальной диск-сталь» приводит к увеличению времени выхода пары трения на режим безызносности с 8,3 часа (30000 с) (фиг.4, кривая 5) до 12,5 часов (45000 с) (фиг.8 кривая 4), а в случае глицерина не обеспечивает режим безызносности (фиг.8 кривая 1).

Пример 1. Получение нанокластеров меди.

Поверхности стального диска 5 и стальных пальцев 11 обрабатывают наждачной бумагой, обезжиривают этиловым спиртом и высушивают. В электрохимическую ванну 3 добавляют водный раствор сорбита в соотношении 1:1 и 0,01М перхлората лития LiClO4 марки х.ч. Опускают медный анод 6, изготовленный из листовой меди размером 1×2 см, толщиной 1 мм, предварительно обработанный в концентрированной азотной кислоте, промытый и высушенный. Одновременно с включением электропривода подключают источник электрического тока силой 20 мA. Посредством рычага 18 с регулируемым грузом 19 устанавливают регулируемую нагрузку 7,5 МПа в паре трения. Скорость вращения пальцев составляет 0,5 м/с. В начале трения идет процесс приработки, который характеризуется относительно высокими значениями коэффициента трения. По мере накопления нанокластеров в растворе величина коэффициента трения понижается и через 8,3 часа (30000 с) трибологическая система переходит в режим безызносности. На рабочих поверхностях стального диска 5 и пальцев 11 образуется видимый невооруженным глазом блестящий слой меди. Полученная смазочная композиция содержит нанокластеры меди в коллоидном стабильном состоянии.

Пример 2. Получение нанокластеров свинца.

Поверхности стального диска 5 и пальцев 11 обрабатывают наждачной бумагой, обезжиривают этиловым спиртом и высушивают. В электрохимическую ванну 3 добавляют водный раствор сорбита (1:1), 0,01М перхлората лития LiClO4 марки х.ч. и погружают анод 6, изготовленный из свинцовой пластины размером 1×1 см, толщиной 3 мм, предварительно обработанный в концентрированной азотной кислоте, промытый и высушенный.

Одновременно с включением электропривода подключают источник 7 постоянного электрического тока силой 20 мA и устанавливают регулируемую нагрузку 7,5 МПа в паре трения. Скорость вращения стальных пальцев 11 составляет 0,5 м/с. Процесс приработки пары трения характеризуется относительно высокими значениями коэффициента трения. По мере накопления нанокластеров в растворе электролита значения коэффициента трения понижаются и через 11,1 часа (40000 с) трибологическая система переходит в режим безызносности. На рабочей поверхности стального диска 5 и пальцев 11 образуется видимый невооруженным глазом блестящий слой свинца. Полученная смазочная композиция содержит нанокластеры свинца в коллоидном стабильном состоянии. Разработанный экспериментальный образец устройства для получения нанокластеров металлов позволяет получать непосредственно в процессе восстановления смазочные композиции с прогнозируемыми противоизносными характеристиками, что не достигалось ранее в известных аналогах.

Источники информации

1. Золотухина Л.В., Батурина О.К., Пургина Т.П., Жидовинова С.В., Кишкопаров Н.В., Фришберг И.В. Формирование нанокристаллической структуры на поверхностях трения в присутствии нанопорошков сплавов меди в смазочном материале // Трение и смазка в машинах и механизмах, №3, 2007, с.7-12.

2. Беклемышев В.И., Махонин И.И., Летов А.Ф., Балабанов В.И., Филиппов К.В. Разработка ресурсосберегающей автохимии и современных масел с применением эффективных компонентов и наноматериалов // Материалы межд. научно-практич. школы-конфер. «Славянтрибо-7а.» Рыбинск-Санкт-Петербург-Пушкин, 2006, Т.3. с.21-27.

3. Гусев А.И. Наноматериалы, наноструктуры, нанотехнологии. - М.: Физматлит, 2005. с.46-53.

4. Суздалев И.П. Нанотехнология: физико-химия нанокластеров, наноструктур и наноматериалов. М.: КомКнига, 2006, с.406-423.

5. Помогайло А.Д., Розенберг А.С., Уфлянд И.Е. Наночастицы металлов в полимерах. М.: Химия, 2000. с.186-188.

6. Третьяков Ю.Д., Лукашин А.В., Елисеев А.А. Синтез функциональных нанокомпозитов на основе твердофазных нанореакторов // Успехи химии 73 (9), 2004. с.974-996.

7. Столяров И.П., Гаугаш Ю.В., Крюкова Г.Н., Кочубей Д.И., Варгафтик М.Н., Моисеев И.И. Новые нанокластеры палладия: синтез, строение и каталитические свойства // Изв. АН. Сер. Хим., 2004, №6 с.1147-1152.

8. Чуловская С.А., Парфенюк В.И., Лилин С.А., Гиричев Г.В. Электрохимический синтез и высокотемпературные исследования наноразмерных медьсодержащих порошков. // Химия и химическая технология 2006. Т.49. вып.1 с.35-39.

9. US 5925463, B01J 23/44, B01J 23/46, B01J 35/00, 1999-07-20 - прототип.

10. RU 2161180 C, 7 С10М 155/02, 2000-12-27.

11. RU 2123030 C, 6 С10М 125/00, 1998-12-10.

12. RU 2019563 C, 5 С10М 169/04, 1994-09-15.

13. SU 1214735 A, 4 C10M 133/16, 1986-02-28.

14. Гаркунов Д.Н. Научные открытия в триботехнике; эффект безызносности; водородное изнашивание металлов. М.: Изд-во МСХА, 2004. С.15-17, с.195-205.

| название | год | авторы | номер документа |

|---|---|---|---|

| Присадка к смазочным материалам | 2016 |

|

RU2625453C1 |

| ЭЛЕКТРОХИМИЧЕСКОЕ ОСАЖДЕНИЕ НАНОСТРУКТУРИРОВАННОЙ ПЛЕНКИ УГЛЕРОДА НА ТОКОПРОВОДЯЩИХ МАТЕРИАЛАХ | 2012 |

|

RU2519438C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЕВ БЛАГОРОДНЫХ МЕТАЛЛОВ НА ИЗДЕЛИЯХ ИЗ БЛАГОРОДНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2005 |

|

RU2282678C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПРОТИВОИЗНОСНОГО СОСТАВА (НДПС) И СОДЕРЖАЩАЯ ЕГО СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2399650C1 |

| Способ получения гидрированного порошка пластичного металла или сплава | 2021 |

|

RU2759551C1 |

| МЕТАЛЛСОДЕРЖАЩАЯ МАСЛОРАСТВОРИМАЯ КОМПОЗИЦИЯ ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2277579C1 |

| Способ получения композиционного электрохимического покрытия на основе меди с добавлением частиц электроэрозионной свинцовой бронзы | 2021 |

|

RU2780609C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПАЛЛАДИЯ И ЕГО СПЛАВОВ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ | 2005 |

|

RU2293138C2 |

| Способ получения концентрата смазочно-охлаждающей жидкости | 2021 |

|

RU2768447C1 |

| ЭЛЕКТРОХИМИЧЕСКОЕ ОСАЖДЕНИЕ ФУЛЛЕРЕНОВОЙ ПЛЕНКИ НА ТОКОПРОВОДЯЩИХ МАТЕРИАЛАХ | 2012 |

|

RU2510675C1 |

Изобретение относится к области разработки металлоплакирующих присадок к смазочным композициям, содержащим твердофазные ультрадисперсные добавки металлов, и предназначено для получения нанокластеров меди, свинца, цинка, никеля с размерами частиц 15-50 нм. Способ включает электрохимическое восстановление металла, выбранного из группы Cu, Pb, Zn, Ni, в водно-органическом растворе электролита с растворимым анодом из восстанавливаемого металла с одновременным диспергированием восстановленного металлического слоя на катоде. Электрохимическое восстановление и диспергирование восстановленного металлического слоя осуществляют в водном растворе трех-шестиатомных спиртов, при этом диспергирование ведут путем трения пары «стальной катод-сталь» под воздействием регулируемой нагрузки не менее 7,5 МПа. В устройстве для осуществления способа катод выполнен в форме стального диска, над поверхностью стального диска с возможностью вертикального перемещения установлена державка, на нижней поверхности которой равномерно по окружности выполнены три паза с закрепленными в них стальными пальцами, рабочие торцы которых контактируют с поверхностью стального диска с образованием зоны трения. Технический результат - получение стабилизированных нанокластеров металлов Cu, Pb, Zn, Ni, устойчивых к действию кислорода и влаги, повышение триботехнических характеристик получаемых водно-спиртовых смазочных композиций, обеспечение возможности контроля триботехнических характеристик водно-спиртовых смазочных композиций. 2 н. и 4 з.п. ф-лы, 8 ил.

1. Способ получения нанокластеров металлов, включающий электрохимическое восстановление металла, выбранного из группы Cu, Pb, Zn, Ni, в водно-органическом растворе электролита с растворимым анодом из восстанавливаемого металла с одновременным диспергированием восстановленного металлического слоя на катоде, отличающийся тем, что электрохимическое восстановление и диспергирование восстановленного металлического слоя осуществляют в водном растворе трех-шестиатомных спиртов, при этом диспергирование ведут путем трения пары «стальной катод-сталь» под воздействием регулируемой нагрузки не менее 7,5 МПа.

2. Способ по п.1, отличающийся тем, что в качестве спиртового компонента раствора электролита используют глицерин С3Н8О3.

3. Способ по п.1, отличающийся тем, что в качестве спиртового компонента раствора электролита используют эритрит С4Н10О4.

4. Способ по п.1, отличающийся тем, что в качестве спиртового компонента раствора электролита используют арабит С5Н12О5.

5. Способ по п.1, отличающийся тем, что в качестве спиртового компонента раствора электролита используют сорбит С6Н14О6.

6. Устройство для получения нанокластеров металлов электрохимическим восстановлением металла, выбранного из группы Cu, Pb, Zn, Ni, содержащее установленную на основании электрохимическую ванну для водно-органического раствора электролита, погруженные в нее катод и растворимый анод из восстанавливаемого металла, подключенные к источнику постоянного электрического тока, отличающееся тем, что катод выполнен в форме стального диска, который жестко закреплен на дне электрохимической ванны, установленной на основании на опорных шариковых подшипниках, над поверхностью стального диска с возможностью вертикального перемещения установлена державка, на нижней поверхности которой равномерно по окружности выполнены три паза с закрепленными в них стальными пальцами, рабочие торцы которых контактируют с поверхностью стального диска с образованием зоны трения, причем нерабочие поверхности пальцев и стального диска имеют диэлектрическое пленочное покрытие для изоляции от раствора электролита, а верхняя часть державки выполнена с выступом, в центре которого размещена шаровая опора, связанная посредством головки привода, имеющей поводок, со шпиндельным валом, который соединен подвижным блоком посредством рычага с регулируемым грузом, на внешней поверхности электрохимической ванны закреплен динамометр.

| US 5925463 А, 20.07.1999 | |||

| СОСТАВ КОМПОЗИЦИОННОГО СМАЗОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2248389C2 |

| US 5147841 А, 15.09.1992 | |||

| 0 |

|

SU318196A1 | |

| СПОСОБ ОБРАЗОВАНИЯ НАНОРАЗМЕРНЫХ КЛАСТЕРОВ И СОЗДАНИЯ ИЗ НИХ УПОРЯДОЧЕННЫХ СТРУКТУР | 2004 |

|

RU2279400C2 |

| US 5609907 А, 11.03.1997. | |||

Авторы

Даты

2010-02-20—Публикация

2008-08-06—Подача