Изобретение относится к турбомашиностроению, в частности к эксплуатации газотурбинных агрегатов.

Температура наружного корпуса работающих газотурбинных агрегатов достигает в различных точках величины порядка 150-300оС, что снижает надежность их работы и отрицательно сказывается на санитарных нормах рабочей температуры в машинных залах компрессорных цехов.

Известно устройство, в котором охлаждение статора турбины атмосферным воздухом производят с помощью кожуха турбины, крепящегося снаружи статора турбины. Воздух, эжектируемый из-за контейнера газоперекачивающего агрегата по жестяному воздуховоду, проходит между кожухом и статором турбины, охлаждая его. Эжектирующий воздух в воздуховод подают из рессира картера турбины через специальный трубопровод.

Существенным недостатком этого устройства является использование для эжекции охлаждающего воздуха компрессированного в осевом компрессоре рабочего воздуха, что обуславливает снижение КПД газотурбинного агрегата. Кроме того, добавочный расход охлаждающего воздуха в выхлопной тракт газотурбинного агрегата повышает сопротивление выхлопа, что, в свою очередь, приводит к дополнительному снижению КПД газотурбинного агрегата.

Наиболее близким по технической сущности к предлагаемому техническому решению является устройство для охлаждения корпуса газотурбинного агрегата, содержащее кожух, воздухосборник, перфорированный отверстиями, связанный с выхлопной диффузором (см. Устройство для охлаждения корпуса газотурбинного агрегата).

В известном устройстве воздухосборник соединен трубопроводом с электроприводным вентилятором, который отсасывает горячий воздух из-под кожуха в окружающую атмосферу.

К числу недостатков этого устройства относятся следующие: значительный расход электроэнергии на электрический привод вентилятора (в зависимости от типа газотурбинного агрегата); эксплуатационные затраты на обслуживание и ремонт электродвигателя и вентилятора; вынужденные простои газотурбинного агрегата при выходе из строя электродвигателя или вентилятора; снижение весового отсоса горячего воздуха из-под кожуха с постоянными оборотами вентилятора при повышении температуры окружающего воздуха и нагрузки газотурбинного агрегата вследствие повышения его удельного объема.

Технический результат, достигаемый при использовании изобретения, заключается в повышении надежности и экономичности работы устройства для охлаждения газотурбинного агрегата с улучшением санитарных условия работы обслуживающего персонала.

Указанный результат достигается следующим образом.

В устройстве для охлаждения корпуса газотурбинного агрегата, содержащем корпус, воздухосборник с перфорированными отверстиями, связанный с выхлопным диффузором, на диффузоре симметрично продольной оси агрегата установлены эжекционные окна, соединенные посредством воздуховодов с воздухосборником. Эжекционные окна в выхлопном диффузоре размещены на расстоянии 0,45-0,55 D от выходного среза корпуса газотурбинного агрегата, где L - расстояние от оси эжекционного окна до входной кромки выхлопного диффузора, мм;

D - наружный диаметр входной кромки выхлопного диффузора, мм.

Воздуховоды выполнены с задвижками, а эжекционные окна - щелевой конструкции с аэродинамическими козырьками для интенсификации эжекционного эффекта и экранирования акустических шумов из проточной части газотурбинных агрегатов.

Эжекционные окна должны быть расположены симметрично относительно продольной оси газотурбинного агрегата ГТУ для исключения отрицательного влияния на КПД ГТУ через гидравлические сопротивления на величину неравномерности температурного поля перед турбиной.

Расположение окон на расстоянии менее 0,45D = L и более 0,55 D = L приводит к снижению величины разрежения в них и, как следствие, к уменьшению отсоса охлаждающего воздуха и снижению эффекта охлаждения газотурбинного агрегата и надежности его работы.

Эжекционные окна выполнены щелевой конструкции с целью максимального исключения отрицательного влияния отсасываемого из-под кожуха газотурбинного агрегата воздуха на ее КПД через повышение гидравлического сопротивления путем равномерного распределения воздуха вдоль внутренней поверхности диффузора, где скорости продуктов сгорания минимальны.

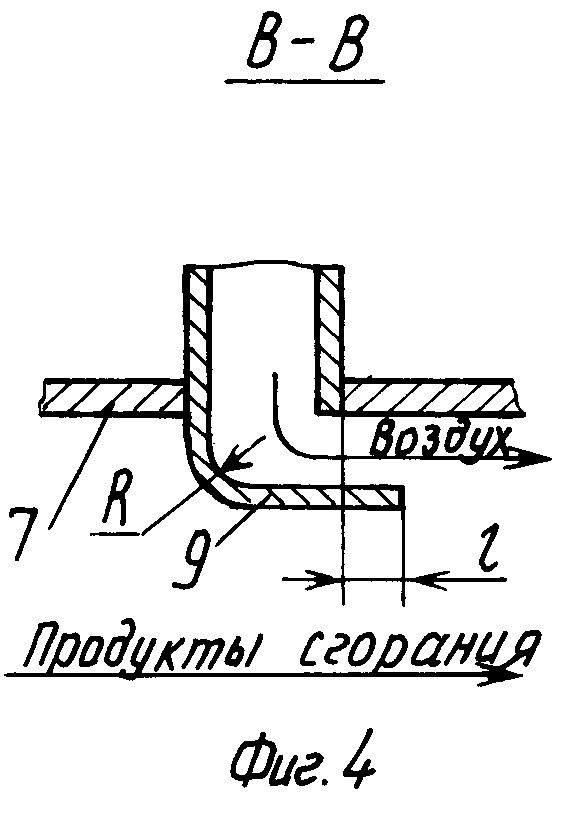

Щелевая конструкция окон предусматривает наличие аэродинамического козырька, который наряду с повышением эжекционного эффекта отсоса воздуха обеспечивает экранирование акустических шумов из проточной части турбогенератора.

Аэродинамический козырек конструктивно выполнен в форме профильного обтекателя с радиусом закругления в основании R = 80-100 мм и перекрытием створа эжекционного окна на величину l = 20-30 мм. Это обеспечивает минимальное гидравлическое сопротивление потоку продуктов сгорания в выхлопном диффузоре и экранирование акустических шумов из проточной части.

Экспериментально проверено, что выполнение козырька в форме обтекателя с радиусом закругления в основании менее 80 мм и более 100 мм в перекрытие створа эжекционного окна на величину менее 20 мм и более 30 мм приводит к потере КПД газотурбинного агрегата и снижению эффекта экранирования аэродинамических шумов.

Путем отсоса горячего воздуха из-под кожуха через эжекционные окна в проточную часть выхлопного диффузора обеспечивается надежность и экономичность работы газотурбинного агрегата, а путем воздействия на задвижки воздуховодов к эжекционным окнам обеспечивается стабилизация температуры воздуха в машинном зале компрессорного цеха или индивидуального блок-бокса в период межсезонных (суточных) перепадов температуры наружного воздуха.

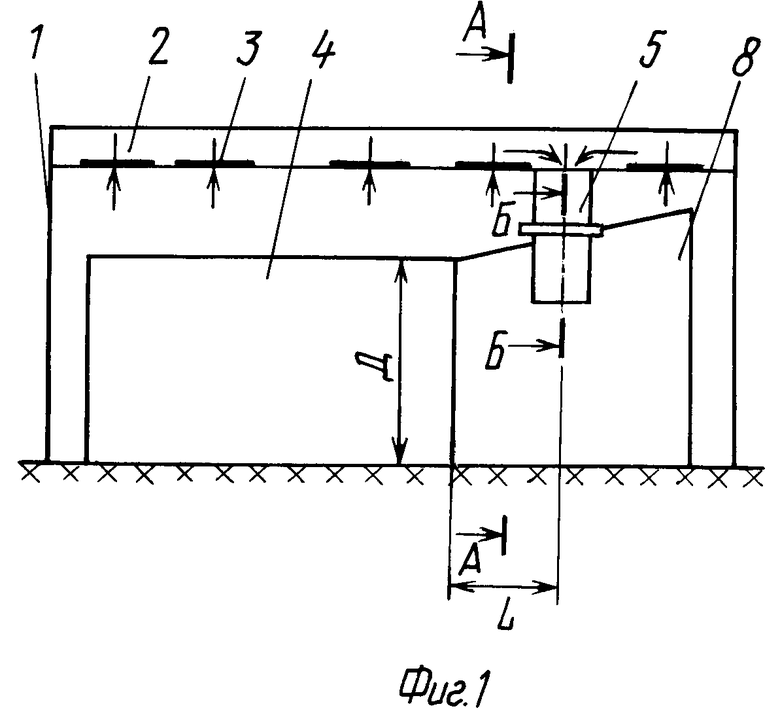

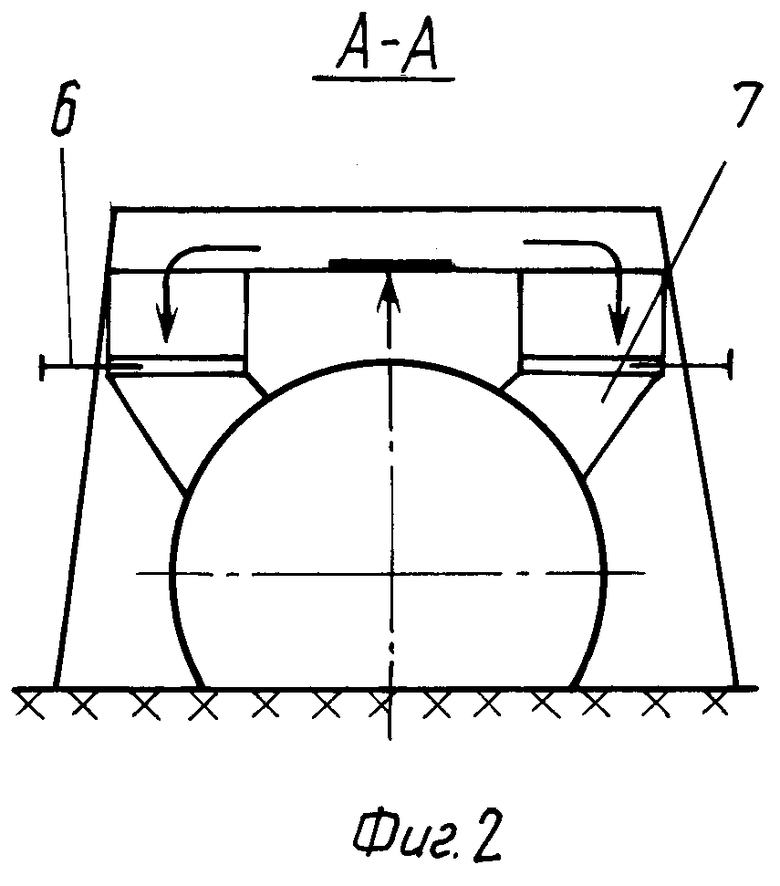

На фиг. 1 схематично представлено предлагаемое устройство; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг. 2; на фиг.5 - оптимальная величина координаты расположения эжекционных окон на выхлопном диффузоре газотурбинного агрегата.

В верхней части защитного кожуха 1 установлен воздухосборник 2, перфорированный отверстиями 3 для расчетного отбора горячего воздуха из-под кожуха вдоль корпуса газотурбинного агрегата 4. Посредством воздуховодов 5 через задвижки 6 воздухосборник 2 связан с эжекционными окнами 7 в корпусе выхлопного диффузора 8. Эжекционные окна 7 щелевой конструкции с аэродинамическими козырьками 9 установлены симметрично относительно продольной оси газотурбинного агрегата 4 в выхлопном диффузоре от выходного среза корпуса газотурбинного агрегата на расстоянии

0,45-0,55D = L , где L - расстояние от оси эжекционного окна до входной кромки выхлопного диффузора, мм;

D - наружный диаметр входной кромки выхлопного диффузора, мм.

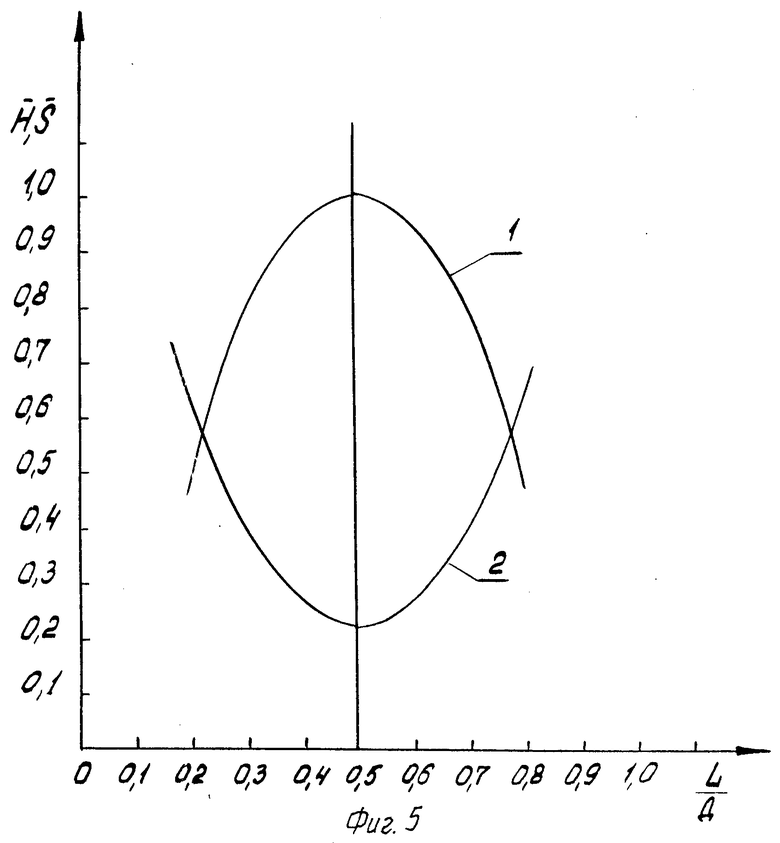

На фиг.2 кривая 1 - зависимости величины от эжекционного разряжения от размещения эжекционного окна; H = f( );

);

2 - зависимости величины площади эжекционных окон от размещения последних;

Н - относительная величина разрежения в эжекционном окне;

S - относительная величина площади эжекционного окна.

Фактор оптимальности 0,45-0,55D = L обусловлен прежде всего искомой максимальной величиной разрежения в выхлопном диффузоре 8 для каждого типа газотурбинного агрегата, при которой для расчетного объема отсоса горячего воздуха из-под кожуха обеспечиваются минимальные величины: площади эжекционных окон; гидравлического сопротивления аэродинамических козырьков; металлоемкости эжекционных окон и соединительных воздуховодов.

Горячий воздух из-под кожуха газотурбинного агрегата через перфорированные отверстия поступает в воздухосборник и по воздуховодам через эжекционные окна отсасывается в выхлопной диффузор газотурбинного агрегата. Расчетный отбор горячего воздуха из-под кожуха определяется требуемой по условиям эксплуатации минимально допустимой температурой наружного корпуса турбины.

Экономический эффект от внедрения предлагаемого устройства оценивается следующей формулой:

Э = Y1 + Y2 + Y3 + Y4 - С1 - С2, где Y1 - годовые затраты на установленную мощность электродвигателя вентилятора;

Y2 - стоимость израсходованной электроэнергии на привод вентилятора;

Y3 - годовые затраты по ремонту (замене) электродвигателя или вентилятора;

Y4 - годовые эксплуатационные затраты по обслуживанию электродвигателя или вентилятора;

С1 - стоимость перерасхода топливного газа на турбогенераторе вследствие снижения его КПД за период его годовой наработки;

С2 - стоимость затрат на модернизацию систем отсоса воздуха из-под кожуха газотурбинного агрегата с учетом амортизационных отчислений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВХОДНОЙ РАДИАЛЬНО-ОСЕВОЙ ПАТРУБОК ТУРБИНЫ ГАЗОТУРБИННОЙ УСТАНОВКИ | 1985 |

|

SU1309687A1 |

| Ступень турбины газотурбинной установки | 1989 |

|

SU1694935A1 |

| Горелка | 1985 |

|

SU1272055A1 |

| Система удаления отсепарированной среды из очистителя рабочего тела | 1981 |

|

SU992844A1 |

| КОМПЛЕКСНОЕ ВОЗДУХОПОДГОТОВИТЕЛЬНОЕ УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ | 2004 |

|

RU2289706C2 |

| СПОСОБ ВОЗДУШНОГО ОХЛАЖДЕНИЯ МОТОРНОГО ОТСЕКА ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА И НАПОРНАЯ ПРИТОЧНАЯ СИСТЕМА ВЕНТИЛЯЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2654561C2 |

| Воздухозаборное устройство для газотурбинной установки | 2019 |

|

RU2745335C1 |

| АМФИБИЙНОЕ ТРАНСПОРТНОЕ СРЕДСТВО НА ВОЗДУШНОЙ ПОДУШКЕ | 1999 |

|

RU2164481C1 |

| УСТРОЙСТВО ДЛЯ СТЕРИЛИЗАЦИИ | 1994 |

|

RU2088263C1 |

| ВОЗДУХОНАГРЕВАТЕЛЬ | 1969 |

|

SU233204A1 |

Использование: в турбостроении, в частности в газотурбинных агрегатах. Сущность изобретения: устройство для охлаждения корпуса газотурбинного агрегата содержит установленный над корпусом кожух с перфорированными отверстиями, воздухосборник с воздухоотводами, подключенными к эжекционным окнам, расположенным на выхлопном диффузоре, на растоянии определяемом по приведенным в формуле зависимостям. 3 з.п. ф-лы, 5 ил.

| Способ получения каучукоподобных сополимеров | 1973 |

|

SU477166A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1995-02-09—Публикация

1992-08-05—Подача