Изобретение касается преобразования движений.

Известно устройство для преобразования вращательного или поворотного движения в возвратно-поступательное линейное движение и наоборот, содержащее корпус, снабженный цилиндрическим участком с расположенными по направлению возвратно-поступательного движения первыми направляющими канавками, установленную с возможностью вращения или поворота деталь, снабженную цилиндрическим участком со вторыми направляющими канавками, расположенными под углом относительно первых направляющих канавок, установленную с возможностью возвратно-поступательного движения деталь, снабженную заходящим между участком корпуса и вращательной или поворотной деталью участком, в котором выполнены проходные опорные отверстия, оси которых проходят поперечно направлению возвратно-поступательного движения, и приспособление для передачи силы с направляемыми в опорных отверстиях и частично опирающимися в первых и вторых направляющих канавках поводковыми шариками.

В известном устройстве в каждом опорном отверстии размещен лишь один поводковый шарик, перемещающийся частично в первых и во вторых направляющих канавках. Поэтому снабженный опорными отверстиями участок должен быть сравнительно тонким или диаметр поводковых шариков следует выбирать сравнительно большим с тем, чтобы поводковые шарики достаточно глубоко вступали в первые и вторые направляющие канавки. Однако это приводит к невыгодным механическим и конструктивным условиям. Прежде всего недостаток известного устройства заключается в том, что в силу взаимодействия поводковых шариков с обеими направляющими канавками с трением скольжения область его применения ограничена и что имеют место большие силы трения, приводящие к сильному износу. Поэтому срок службы известного устройство не является удовлетворительным.

Целью изобретения является повышение срока службы.

Это достигается тем, что в устройстве для преобразования вращательного или поворотного движения в возвтратно-поступательное линейное движение и наоборот, содержащем корпус, выполненный в виде двух соединенных между собой полых цилиндрических деталей, одна из которых имеет на внутренней поверхности направляющие канавки, расположенные по направлению возвратно-поступательного движения, установленные в корпусе с возможностью вращения и поворота элемент, имеющий на наружной поверхности направляющие канавки, расположенные под острым углом относительно направляющих канавок корпуса, второй элемент, установленный с возможностью возвратно-поступательного движения и имеющий по меньшей мере одно опорное отверстие, ось которого перпендикулярна направлению возвратно-поступательного движения, сообщенное с направляющими канавками корпуса и направляющими канавками второго элемента, и приспособление для передачи силы в виде поводкового шарика, установленного в опорном отверстии и частично размещенного в канавках первого и второго элемента, устройство снабжено вторым поводковым шариком, расположенным в этом же отверстии и опертым на первый шарик, причем, один из опорных шариков частично расположен в направляющей канавке первого элемента, а другой - частично в направляющей канавке второго элемента. Устройство снабжено четным числом передающих усилия элементов, расположенных между поводковыми шариками по направлению оси. Кроме того, каждый передающий усилие элемент выполнен в виде передаточного шарика, а каждый передающий усилие элемент выполнен в виде нескольких передаточных шариков, образующих венец. Устройство также снабжено опорными шариками, диаметры которых меньше диаметра поводкового шарика, размещенными без зазора в кольцевых расточках, которые выполнены по краям каждого опорного отверстия. Кроме того, оно снабжено втулкой, установленной в одном из опорных отверстий и предназначенной для взаимодействия своей внутренней поверхностью с поводковыми, опорными или передаточными шариками. При этом деталь корпуса с направляющими канавками имеет дополнительные направляющие канавки, сообщенные с первыми, а устройство снабжено шариками, предназначенными для взаимодействия с дополнительными направляющими канавками. Кроме того, второй элемент установлен коаксиально первому элементу, а деталь корпуса с направляющими канавками на внутренней поверхности установлена коаксиально второму элементу, причем вторая деталь корпуса образует герметичную камеру с торцем второго элемента, обращенным к внутренней поверхности ее торца, на этих торцах выполнено по одному соосному сквозному отверстию, а устройство снабжено стержнем, предназначенным для установки в этих отверстиях и соединенных с обоими элементами. Вторая деталь корпуса имеет на торце два дополнительных сквозных отверстия, соответственно впускное и выпускное, оси которых параллельны осям сквозного отверстия для стержня, сообщенных с герметичной камерой, а устройство снабжено распределительным кулачком, имеющим участок для последовательного перекрытия выпускного отверстия и отверстия для периодического сообщения с выпускным отверстием.

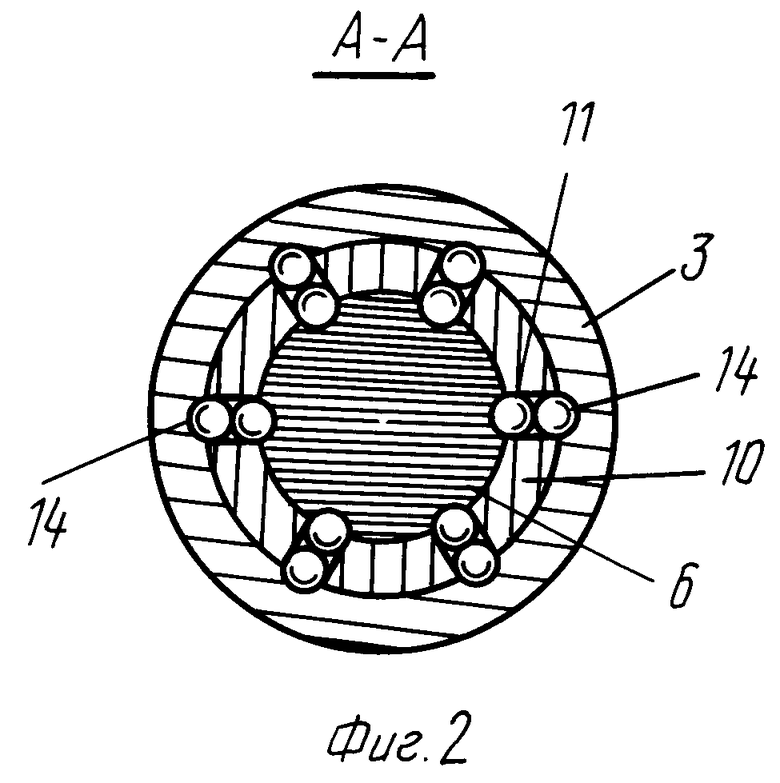

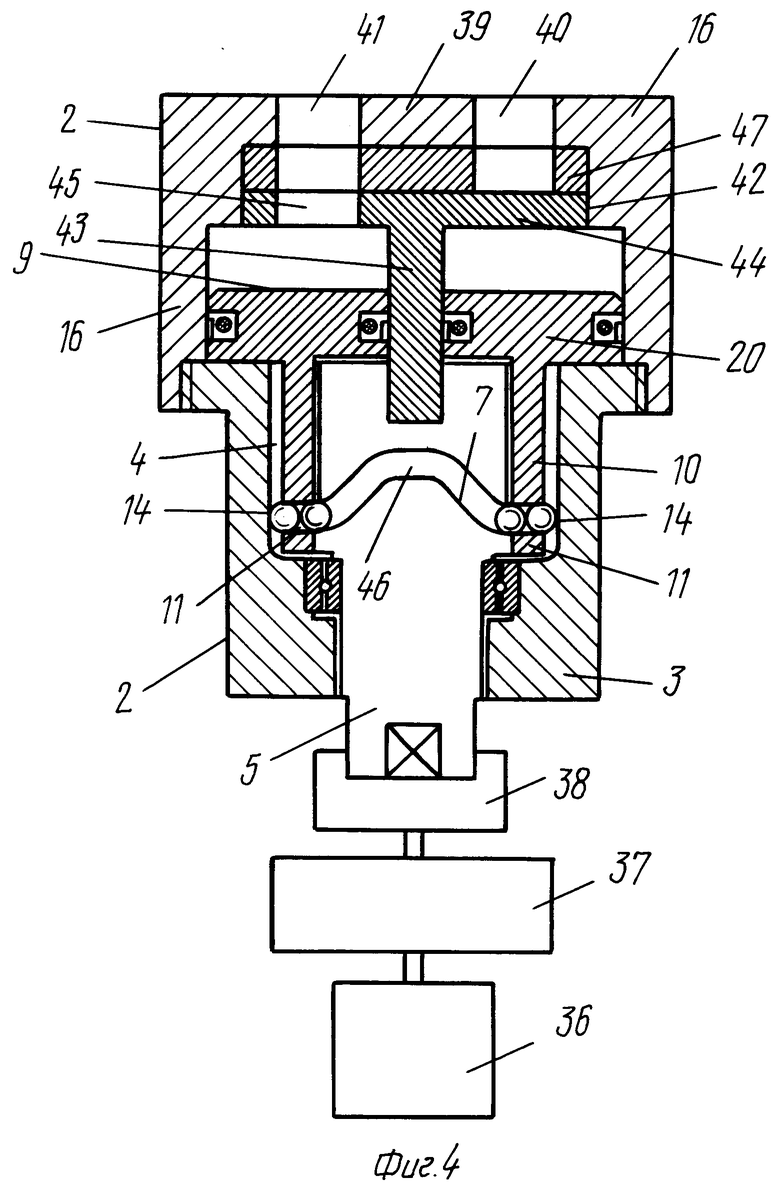

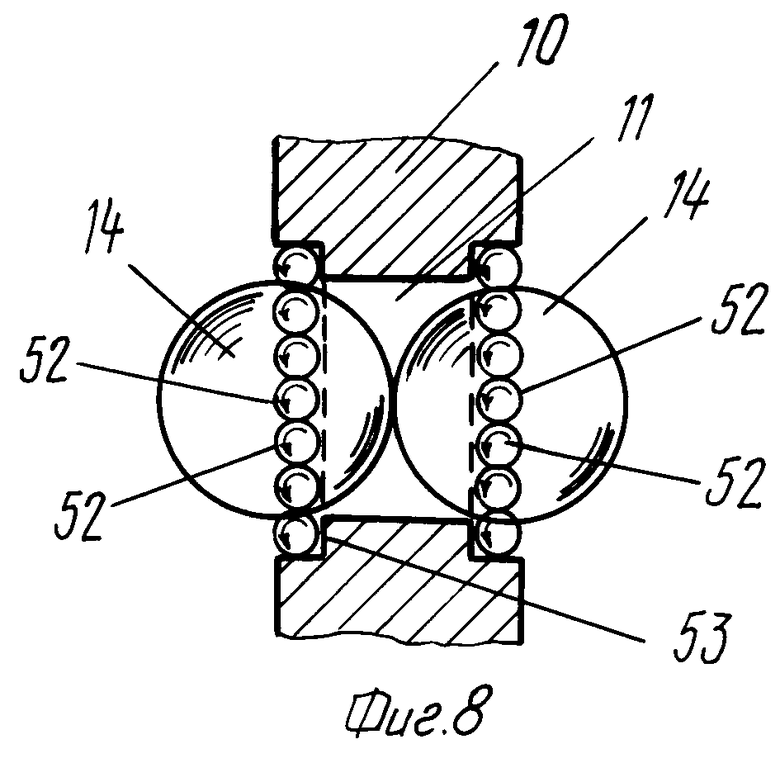

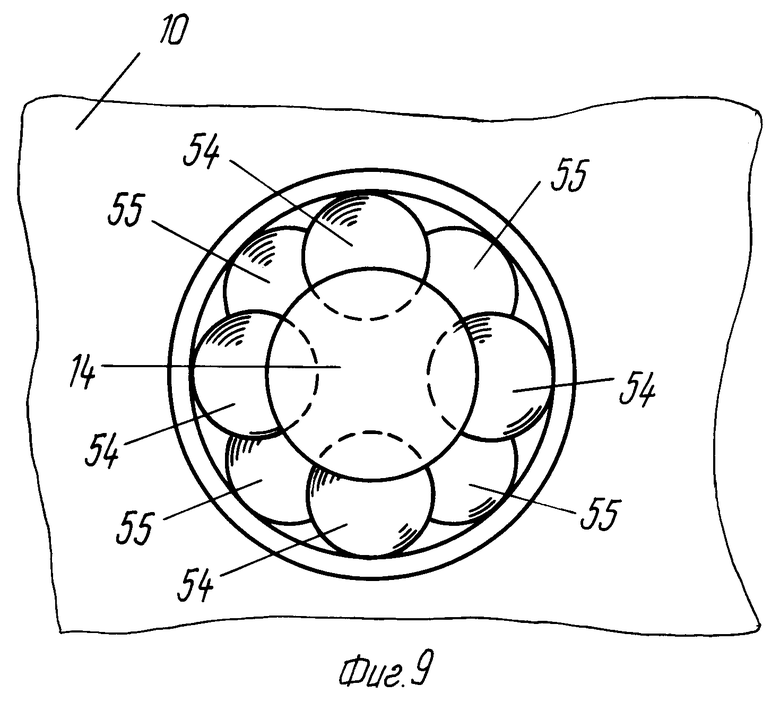

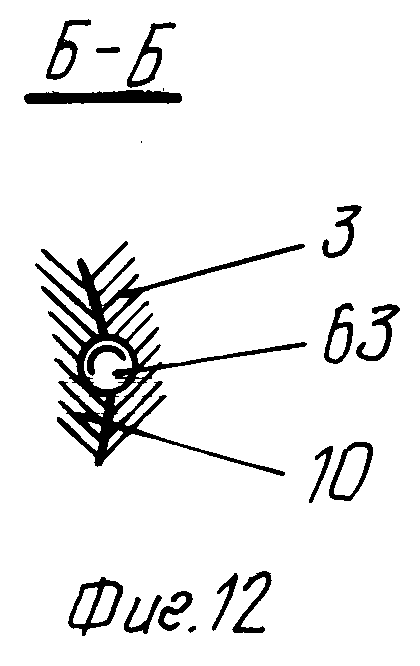

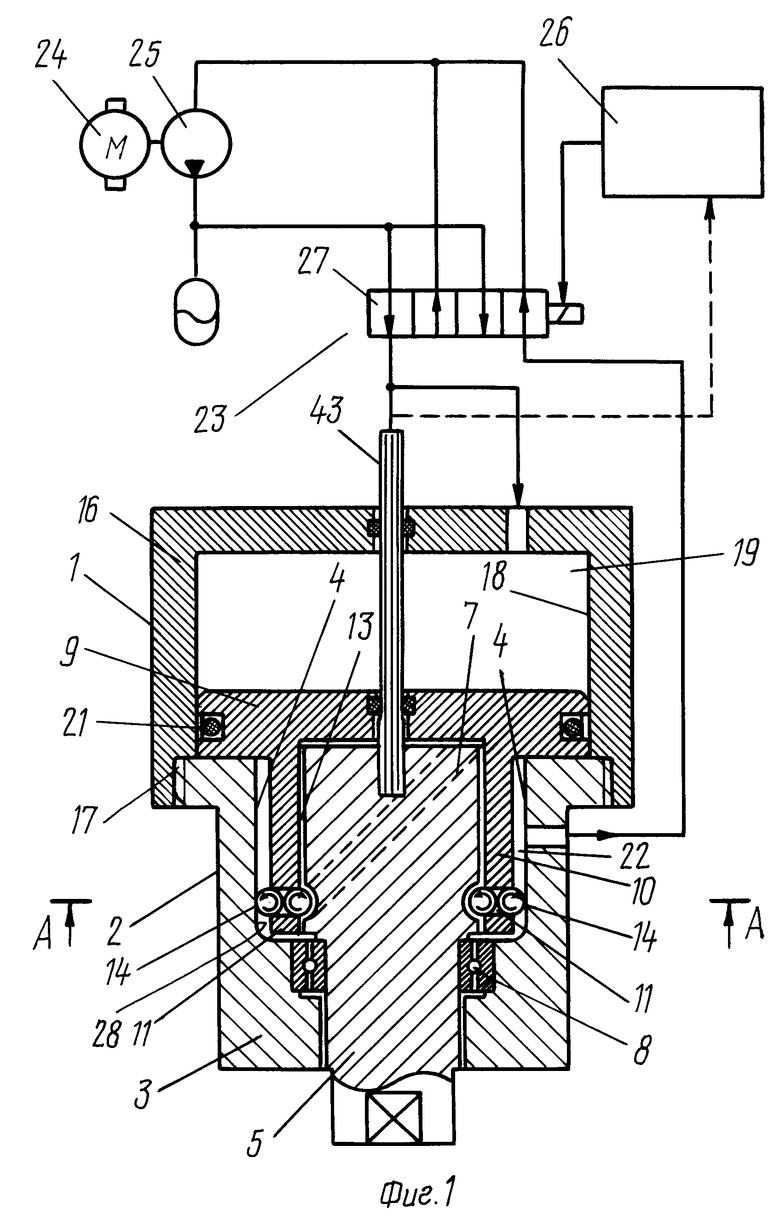

На фиг. 1 показан схематический продольный разрез через одну форму выполнения устройства; на фиг. 2 - разрез по линии А-А на фиг. 1; на фиг. 3 и 4 - схематические продольные разрезы через две дальнейшие формы выполнения устройства; на фиг. 5 - форма выполнения устройства согласно фиг.4 с иным положением установленой с возможностью возвратно-поступательного перемещения детали; на фиг. 6 - разрез через опору пары поводковых шариков устройства; на фиг. 7 - разрез опоры пары поводковых шариков в другом выполнении; на фиг. 8 - разрез опоры пары поводковых шариков в третьем выполнении; на фиг. 9 - боковой вид устройства с приспособлениями для передачи силы; на фиг. 10 - разрез на фиг.8 в увеличенном масштабе с приспособлением для передачи силы; на фиг. 11 - частичный схематический аксиальный разрез устройства с дополнительным направляющим шариком; на фиг. 12 - разрез Б-Б на фиг. 11.

На фиг. 1 и 2 представлено устройство 1, в котором возвратно-поступательное поворотное движение преобразуется в возвратно-поступательное линейное движение и наоборот. Устройство 1 содержит корпус 2, имеющий цилиндрический участок 3, во внутренней поверхности которого выполнена по меньшей мере одна простирающаяся по направлению линейного движения предпочтительно параллельная оси направляющая канавка 4. Устройство 1 содержит также вращающуюся или поворотную деталь 5, имеющую цилиндрический участок 6, который по меньшей мере частично заходит в участок 2, установлен соосно с ним и на наружной окружной поверхности снабжен по меньшей мере одной винтообразной направляющей канавкой 7, проходящей под углом предпочтительно под углом 45о относительно канавки 4. Деталь 5 установлена в корпусе 2 с возможностью вращения, однако без возможности аксиального преемещения с помощью вращающейся опоры 8, например шарикового подшипника. Устройство 1 далее содержит установленную с возможностью возвратно-поступательного перемещения деталь 9 с участком 10, предпочтительно выполненным в виде полого цилиндра, соосно простирающегося в пространство между участками 3 и 6 и установленным с возможностью аксиального возвратно-поступательного перемещения в этом пространстве. В участке 10 выполнено по меньшей мере одно проходное опорное отверстие 11, ось которого расположена поперечно линейному движению, предпочтительно под прямым углом к нему. Устройство 1 также содержит приспособление 12 для передачи силы, с помощью которого воздействующая на установленную с возможностью возвратно-поступательного перемещения деталь 9 сила передается на деталь 5 с тем, чтобы сообщать последней соответвующее поворотное движение. На свободном конце детали 5 предусмотрена муфта 13, служащая для подключения к вращаемому объекту и поворотному серводвигателю или т.п.

Приспособление 12 для передачи силы состоит из пар поводковых шариков 14. Шарики 14 каждой пары расположены друг за другом в соответствующем опорном отверстии 11, и они опираются друг о друга. Согласно фиг.1 один шарик 14 каждой пары выступает из соответствующего отверстия 11 наружу в соответствующую направляющую канавку 4, в то время как другой шарик каждой пары выступает из отверстия 11 внутрь в направляющую канавку 7. При этом согласно фиг. 1 длина и диаметр каждого отверстия 11 в основном соответствует диаметру шариков 14 и каждый шарик 14 наполовину выступает из отверстия 11 и в соответствующую направляющую канавку 4 или 7. По этой причине направляющие канавки 4, 7 выполнены предпочтительно в виде полуцилиндра или с полукруговым поперечным сечением с радиусом, соответствующим радиусу шариков 14. Расстояние самых глубоких мест направляющих канавок 4, 7 соответствует сумме диаметров двух шариков 14, причем предпочтительно оба шарика 14 одной пары выполнять с одинаковым диаметром. Само собой разумеется, что для преобразования линейного движения детали 9 в поворотное или вращательное движение детали 5 и наоборот в приспособлении 12 для передачи силы требуется лишь одна пара шариков 14. Однако принципиально предпочтительно предусматривать несколько пар шариков 14 с тем, чтобы распределить возникающие силы на несколько пар, расположенных на расстоянии вдоль окружности участка 10, и достичь бедную трением центровку участка 6 на участке 10 или участка 10 на участке 3. Этим обеспечивается и размещение участка 10 на участке 3 без возможности поворота или вращения.

Когда на деталь 9 в линейном направлении (например, на фиг.1 вверх) воздействует сила, тогда наружные шарики 14 согласно стрелкам 15 перемещаются в канавках 4, а внутренние шарики 14 перемещаются в косых канавках 7. Так как канавки 7 расположены косо относительно канавок 4, перемещающиеся в них шарики 14 сравительно быстро движутся в направлении, противоположном направлению вращения другого шарика 14 той же пары. Благодаря этому шарики 14 в основном могут катиться друг по другу, хотя возможно возникновение истирающего действия. Оно не играет роли потому, что шарики 14 находятся в точечном контакте и место их контакта при работе устройства 1 постоянно меняется. Таким образом предлагаемое устройство 1 работает с минимумом трения и износа.

Согласно выполнению устройства 1 по фиг.1 корпус 2 снабжен дальнейшим участком 16, расположенным соосно с участком 3 и соединенным с ним, например, с помощью винтов 17. При этом участок 16, внутренняя поверхность 18 которого имеет любую (предпочтительно, однако цилиндрическую конфигурацию), служит для образования геометрической камеры 19, расположенной на наружной стороне поршня 20. Поршень 20 закреплен на участке 18 и установлен в его удлинении. Он имеет предпочтительно цилиндрическую форму. Участок 16 образует цилиндр, в котором поршень 20 может совершать возвратно-поступательное движение, причем участок 10 служит в качестве поршневого штока. Для уплотнения поршня 20 относительно внутренней поверхности 18 камеры 19 служит окружное уплотнение 21. Вторую герметичную камеру 22 образуют участки 3 и 6, второй поршень 20 и другие части корпуса 2 и детали 5.

Для создания возвратно-поступательного линейного движения служит, например, пневматическое или гидравлическое приспособление 23, содержащее приводной двигатель 24, приводимый от него насос 25, электрический или электронный управляющий аппарат 26 и электрически переключаемый клапан 27. При этом поршень 20 достигает (см.фиг.1) мертвого положения тем, что с помощью насоса 25 среда подается через отверстие 28 в камеру 19 и одновременно находящаяся в камере 22 среда через выполненное в участке 3 отверстие 29 возвращается в насос 25. При перемещении поршня 20 в другое мертвое положение, не видное на фиг.1, среда течет в обратном направлении. В зависимости от направления движения детали 9 деталь 5 при этом поворачивается в одном или другом направлении, так как шарики 14 перемещаются в первых направляющих канавках 4 и при этом в силу взаимодействия со вторыми направляющими канавками 7 перемещают деталь 5.

Для возврата поршня 20 в первое мертвое положение (см.фиг.3) предусмотрен аккумулятор энергии в виде возвратной пружины 30. Данная пружина 30 размещена в открытой в сторону поршня 20 выемке 31, выполненной в детали 5 и опирается с одной стороны о дно выемки 31, а с другой стороны - о закрепленный на поршне 20 упорный подшипник 32. По достижении (см.фиг.3) мертвого положения с помощью приспособления 23 (см.фиг.1) поршень 20 под воздействием пружины 30 возвращается в другое мертвое положение.

С помощью представленной на фиг.3 формы выполнения возможно преобразования возвратно-поступательного во вращательное движение. Для этого на детали 5 установлен полый цилиндрический вал 33, как и участок 10 частично простирающийся в находящееся между участками 3, 6 пространство. Вал 33 установлен на детали 5 и на корпусе 2 с помощью вращающихся опор 34 и 35. Обе вращающиеся опоры 34 и 35 выполнены со свободным ходом или с блокированием обратного вращения, так что вал 33 может вращаться лишь периодически в одном направлении. Данное вращательное движение происходит, например тогда, когда поршень 20 перемещается в (см.фиг.3) мертвое положение. При противоположном движении детали 9 деатль 5 можно вращать обратно, при этом обратное вращение вала 33 блокировано. Таким образом устройство (см.фиг.3) работает по принципу шагового двигателя или периодического привода. Согласно выполнению по фиг.4 и 5 выполненная в детали 5 направляющая канавка 7 имеет форму кривой. Канавка 7 в данном случае имеет восходящий и падающий участки. Предпочтительно на каждой половине окружности детали 5 предусмотрены по одному восходящему и падающему участкам, причем все участки переходят друг в друга.

Если деталь 5 равномерно вращается в одном направлении с помощью двигателя 36, связанного с ней через передачу 37, предпочтительно выполненную регулируемой, и муфту 38, то данное вращательное движение превращается в возвратно-поступательное движение детали 9 и поршня 20 с помощью направляющих канавок 7, пар поводковых шариков 14 и направляющих канавок 4. При этой форме выполнения при одном обороте детали 5 поршень 20 два раза перемещается туда и обратно.

В параллельной поверхности поршня 20 стенке 39 корпуса 2 выполнены по меньшей мере один впуск 40 и один выпуск 41. Противоположно ним размещен установленный на внутренней стороне стенки 39 и плотно прилегающий к ней распределительный кулачок 42, предпочтительно выполненный из керамического материала. Распределительный кулачок 42 закреплен на детали 5 с помощью цилиндрического стержня 43, пропущенного через поршень 20, причем между стержнем 43 и поршнем 20 размещено уплотнение. Распределительный кулачок 42 снабжен двумя перекрывающими участками 44 и двумя проходными отверстиями 45, которые путем поворота распределительного кулачка 42 можно приводить в соответствии с впуском 40 и выпуском 41. Участки 44 и отверстия 45 размещены относительно восходящих и падающих участков направляющей канавки 7 так, что при перемещении поршня 20 в показанное на фиг.5 мертвое положение впуск 40 перекрыт, а выпуск 41 ориентирован на одно из отверстий 45 (см. фиг. 4). При противоположном движении детали 9 выпуск 41 перекрыт, а впуск 40 ориентирован на одной из отверстий 45 (см.фиг.5). Таким образом простыми средствами можно получать перекачивающее действие тем, что впуск 40 подключается к содержащему перекачиваемую среду пространству, а выпуск 41 - к принимающему перекачиваемую среду пространству. Выбором соответствующего размера разных участков канавки 7 можно определять время открытия и закрытия. Кроме того, канавку 7 можно выполнять с горизонтальными участками 46 (см. фиг.4), на определенное время обеспечивающими состояние покоя детали 9 несмотря на вращение детали 5 и распределительного кулачка 42 и таким образом подготовляющими открытие и закрытие впуска 40 и выпуска 41. Целесообразно размещение между распределительным кулачком 42 и стенкой 39 еще одного уплотнительного диска 47, выполненного из керамического или т.п. материала и имеющего ту же конфигурацию как и стенка 39.

Представленное на фиг.4 устройство работает по образцу насоса с приемами всасывание, сжатие и выпуск, при этом данные приемы могут осуществлять и с противоположной последовательностью, осуществляя основной принцип активного двигателя внутреннего сгорания, например, двигателя с искровым зажиганием или дизельного двигателя, причем вместо представленного клапанного управления можно использовать любое другое клапанное управление. Такой двигатель внутреннего сгорания с пластинчатым управлением по сравнению с известными двигателями с кривошипно-шатунным механизмом имеет то преимущество, что передача силы может происходить равномерно за весь ход и не зависит от соответствующего углового положения механизма. Кроме того, не существовало бы прямой взаимосвязи между максимальным вращающим элементом и ходом поршня, так что при определенном размере можно было бы достичь большего вращающего момента. Поэтому во многих случаях предлагаемое устройство (см. фиг. 4) при соответствующих небольших изменениях можно использовать вместо кривошипно-шатунного механизма. При этом некоторые устройства 1 своими вращающимися деталями могут воздействовать на те же самые зубчатые колеса, и их можно применять как единицы размещенных в цилиндрах поршней, требующие мало места. Такие агрегаты можно использовать в качестве двухтактного или четырехтактного двигателя.

Для монтажа поводковых шариков 14 и возможно других шариков может быть целесообразным их размещение в подшипниковых втулках 48, 49 (фиг.6 и 7), нагнетенных в опорные отверстия 11 участка 10 и состоящих предпочтительно из закаленного материала. Данные втулки 48 и 49 могут быть снабжены или окружными внутренними выступами 50 (см.фиг.6) или окружными наружными выступами 51, по образцу подшипниковых вкладышей служащими в качестве внутреннего или наружного опора для поводковых шариков 14. При этом (см.фиг.7) втулка 49 состоит предпочтительно из двух смежных в аксиальном направлении половин, которые дополнительно могут быть соединены друг с другом с помощью параллельных оси винтов.

В случае быстроходных устройств, например, гидравлических двигателей, может быть целесообразным установление опорного механизма между поводковыми шариками 14 с тем, чтобы снизить, т.е. предотвращать подобный истиранию эффект между шариками 14 и стенками опорных отверстий 11 за счет предотвращения непосредственного контакта шариков 14 со стенками опорного отверстия 11. Опорный механизм (см.фиг.8) содержит два венца опорных шариков 52, диаметр которых меньше диаметра поводковых шариков 14. Опорные шарики 52 установлены в кольцевых гнездах 53, выполненных на торцевых концах каждого опорного отверстия 11 за счет расширения поперечного сечения данных отверстий 11, и в одной точке опираются о стенки соответствующего отверстия 11. Гнезда 53 облегают монтаж венцов. Диаметры гнезд 53 и опорных шариков 52 имеют такое соотношение к диаметру поводковых шариков 14, что согласно фиг. 8 последние точками опираются о шарики 52 соответствующих венцов, однако все-таки частично простираются через соответствующий венец и в середине отверстия 11 находятся в контакте со смежным шариком 14.

Поводковые шарики 14 имеют описанное действие и тогда когда шарики 14 опираются не непосредственно друг о друга, а через определенное количество передаточных механизмов. В случае самой простой формы выполнения каждый передаточный механизм может состоять по меньшей мере из одного передаточного шарика 54, 55, так что между двумя поводковыми шариками 14 в опорном отверстии друг за другом установлено четное число передаточных шариков 54, 55. Так как количество размещенных в одном опорном отверстии 11 передаточных шариков 54 и 55 представляет собой четное число, смежные шарики в точке контакта всегда вращаются в противоположном направлении, так что они катятся друг по другу без значительного истирающего действия. По сранению с формами выполнения (см. фиг. 1-7) отверстие 11 должно иметь большую длину, обеспечивающую направление шариков 14 и в отверстии 11 и в соответствующей направляющей канавке 4 или 7. Во имя избежания возникновения высокого давления вследствие точечного контакта поводковых шариков 14 (см.фиг.9 и 10) предусмотрено выполнение каждого передаточного механизма в виде венца передаточных шариков 54, 55, причем каждый венец установлен в опорном отверстии (см. фиг. 8). Однако в отличии от формы выполнения согласно фиг.8 в средней зоне отверстия 11 передаточные шарики 54 одного венца и передаточные шарики 55 другого венца находятся во взаимном контакте. Поэтому в данном случае нет необходимости взаимного контакта поводковых шариков 14. Шарики 14 лишь косвенно опираются друг о друга через венцы передаточных шариков 54 и 55, так как предусмотрено четное число венцов, все шарики 14, 54 и 55 желаемым образом могут катиться друг по другу и в направляющих канавках 4 и 7 соответственно.

На фиг.10 показано, что венцы шариков 54 и 55 устанавливают предпочтительно в составной, размещенной в отверстии 11 подшипниковой втулке 56, части которой связаны друг с другом с помощью винта 57 и снабжены гнездами 58 в виде вкладышей, обеспечивающими положение передаточных шариков 54 и 55. Втулку 56 можно закреплять в опорном отверстии 11, например, с помощью выступа 59 и пружинного стопорного кольца 20. Можно выбрать любые количество и размер передаточных шариков 54 и 55. В данном случае каждый венец содержит четыре передаточных шарика 54 и 55, диаметр которых меньше диаметра поводковых шариков 14. Согласно фиг.9 размер передаточных шариков 54, 55 выбран так, что каждый шарик 54 одного венца опирается между двумя шариками 55 другого венца, и наоборот, без взаимного контакта шариков 54 или 55. При этом каждый поводковый шарик 14 находится в контакте со всеми четырьмя передаточными шариками 54 или 55 соответствующего венца и согласно фиг.9 осуществляет на передаточные шарики 54 и 55 распорное действие. Таким образом шарики 54 и 55 прижимаются частично радиально к втулке 55 и частично аксиально к передаточным шарикам другого венца. На распределение сил можно влиять путем выбора соответствующих размера и количества передаточных шариков 54 и 55. Что касается зазора в указанных подшипниках, то следует обращать внимание на то, чтобы расстояние направляющих канавок 4 и 7 друг от друга, т.е. со дна одной до дна другой канавки, было равно или немного больше суммы диаметров поводковых шариков 14. Возможность регулирования данного расстояния можно обеспечивать тем, что направляющие канавки 4 выполняют в клиновидных ползунах, установленных с возможностью параллельного канавкам 7 перемещения. Допустим небольшой зазор между отдельными шариками при холостой нагрузке. При таком небольшом зазоре при работе устройства поводковые шарики 14 катят не точно по дну соответствующей канавки 4, 7, а по ее боковым стенкам, так что в данном случае по меньшей мере при работе обеспечивается желаемая взаимная опора поводковых 14 и/или опорных 52 и передаточных 54 и 55 шариков.

Для улучшения направления участка 10 в участке 3 (см.фиг.11 и 12) предусмотрено выполнение в данных участках дополнительных направляющих канавок 61 и 62, расположенных параллельно возвратно-поступательному линейному движению. С канавками 61 и 62 взаимодействуют дополнительные направляющие шарики 63. Это обеспечивает бедную трением центровку детали 9 в корпусе 2, предотвращая нежелаемый поворот или вращение детали 9 и ее перекашивание.

Изобретение не ограничивается описанными формами выполнения. Таким образом, можно выбирать разные диаметры поводковых, опорных и передаточных шариков, причем возможно даже выполнение размещенных в одном опорном отверстии 11 поводковых шариков 14 с разными диаметрами. Кроме того, необязательно и то, чтобы поводковые шарики 14 точно на половину вступили в соответствующую направляющую канавку 4 (7). В зависимости от конкретного случая можно выбирать и другое размещение шариков 14 при сохранении желаемой передачи силы. Возможен и почти свободный выбор поперечного сечения и формы направляющих канавок 4 и 7. В частности, при форме выполнения согласно фиг. 4 с помощью варьирования формы восходящих и падающих участков можно регулировать скорость перемещения детали 5 в обоих направлениях. Кроме того, если допускается или требуется дополнительное поворотное движение детали 9, то и направляющие канавки 4 могут быть расположены по винтовой линии, по образцу дифференциала преобразуя или понижая поворотное движение по отношению возвратно-поступательного движения при определенном ходе. И выполнение предусмотренных в случае необходимости передаточных механизмов можно выбрать свободно.

Устройство 1 имеет чрезвычайно длинный срок службы. В устройстве (см. фиг. 1) даже после совершения намного больше миллиона ходов не возникают на поводковых шариках никаких заметных следов истирания или рифлей, несмотря на то, что корпус 2 и детали 5, 9 в этом случае выполняют из дешевой пластмассы.

Изобретение не ограничивается показанным на фиг.1-12 относительным положением корпуса 2 и деталей 5, 9 друг к другу. Возможно, например, такое изменение положения корпуса 2 и детали 5, что участок 3 находился бы внутри, в участок 6 - снаружи, причем участок 10, как и на фиг.1, находился бы между участками 3 и 6. В этом случае направляющую канавку 7 выполняют во внутренней поверхности участка 6.

Возможно и выполнение устройства с любым числом направляющих канавок и взаимодействующих с ними шариков. Кроме того, параллельно возвратно-поступательному линейному движению в имеющихся и в случае необходимости удлиненных направляющих канавках 4, 7 может быть установлено несколько пар поводковых шариков 14. Таким образом необходимая передача силы может распределяться на большое количество пар шариков 14, если в конкретном случае одна пара не достаточна. Возможно также выполнение в участке 6 нескольких направляющих канавок 7 разной формы для регулирования положения участка 6 относительно участка 10. В этом случае поводковые шарики 14 путем соответствующей установки можно размещать в определенной канавке 7.

Устройство можно применять в самых различных областях, в частности в качестве сервопривода, насоса, компрессора, двигателя, детали передачи, поворотного привода, преобразователя движения или для регистрации измеряемых величин возвратно-поступательных, поворотных или вращательных движений.

Изобретение относится к преобразованию движений. Цель изобретения: повышение срока службы. Это достигается за счет снабжения устройства вторым поводковым шариком 14, расположенным в отверстии 11, четным числом передающих усилий элементов, расположенных между поводковыми шариками 14 по направлению оси, а каждый передающий усилия элемент выполнен в виде нескольких передаточных шариков, образующих венец. Для создания возвратно-поступательного линейного движения служит, например, пневматическое или гидравлическое приспособление 23, содержащее приводной двигатель 24. В зависимости от направления движения детали 9 деталь 5 при этом поворачивается в одном или другом направлении, так как шарики 14 перемещаются в направляющих канавкой 4 и при этом перемещается деталь 5. 9 з.п. ф-лы, 12 ил.

Авторы

Даты

1995-02-09—Публикация

1990-10-12—Подача