Изобретение относится к теплоэнергетике и может быть использовано, например, при сжигании газообразного топлива на тепловых электростанциях.

Известен способ сжигания газообразного топлива, при котором его предварительную очистку от сероводорода пpоизводят абсорбцией с использованием в качестве абсорбента этаноламина.

Недостатки известного способа следующие: для регенерации поглотительного раствора его нужно доводить до кипения при 100 - 120оС, что связано с затратами тепловой энергии; этаноламин - вредное и, кроме того, дорогостоящее химическое соединение; поглощение этаноламином эффективно лишь при относительно небольших концентрациях сероводорода.

Наиболее близким техническим решением к предложенному является способ подготовки топлива к сжиганию и очистки продуктов горения от вредных примесей путем предварительной очистки топлива, промывки продуктов сгорания водой, осветления этой воды и подачи ее на промывку продуктов сгорания.

Недостатком этого способа является большое содержание вредных примесей в продуктах сгорания при сжигании горючих газов с высоким содержанием сероводорода.

Целью изобретения является снижение содержания вредных примесей в продуктах сгорания при сжигании горючих газов с высоким содержанием сероводорода.

Указанная цель достигается тем, что предварительную очистку топлива проводят путем его растворения в воде с последующим отводом сероводородсодержащей воды на предварительную очистку газового топлива, при этом проводят смешение двух потоков воды, содержащих соответственно сероводород и диоксид серы с последующим получением товарной серы.

Кроме того, с целью увеличения растворимости диоксида серы, из зоны промывки продуктов сгорания производят регулируемый отбор тепла.

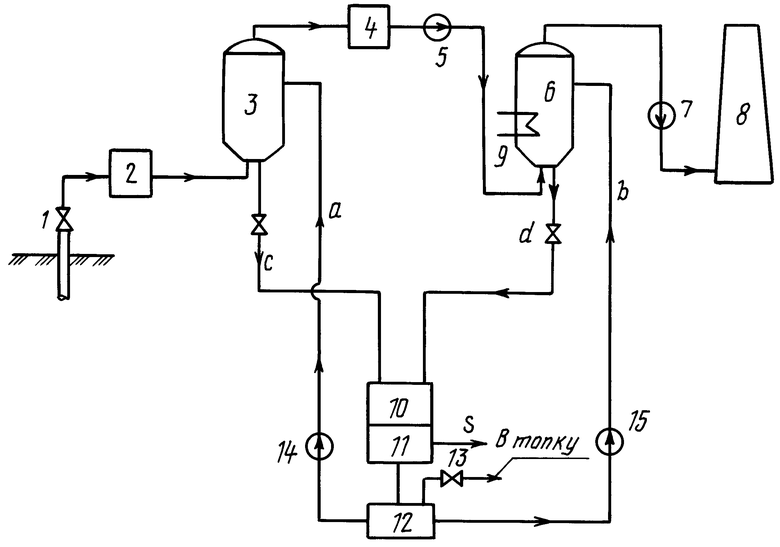

На чертеже показано устройство, реализующее предложенный способ.

Устройство содержит газовую скважину 1, газораспределительный пункт с регулятором 2 давления (ГРП), емкость 3 для промывки природного газа водой, парогенератор 4 котельный агрегат, дымосос 5, емкость 6 для промывки продуктов горения водой, дымосос 7 для откачки продуктов горения после промывки, дымовую трубу 8, теплообменный аппарат 9, жидкофазный реактор 10, тканевый фильтр 11, бак-сборник 2 чистой воды, эжектор 13, насосы 14 и 15.

Реализация способа осуществляется следующим образом.

Газ из скважины 1 поступает на ГРП 2, откуда под определенным давлением поступает в емкость 3, куда подается и техническая вода по линии а. Содержащийся в горючем газе сероводород благодаря высокой растворимости, которая в соответствии с законом Генри увеличивается по мере роста давления, в значительной степени растворяется в воде. При повышенном содержании сероводорода в горючем газе его растворимость в воде возрастает и благодаря высокому парциальному давлению в газовой среде. Газ после промывки в емкости 3 с уменьшенной концентрацией сероводорода поступает на сжигание в парогенератор 4. В результате сгорания сероводорода образуется диоксид серы SO2. Продукты горения откачиваются дымососом 5 и поступают в емкость 6, орошаемую водой. Диоксид серы обладает чрезвычайно высокой степенью растворимости в воде, которая достигает 22,5 м3 на 1 м3 воды (при нормальных условиях). Таким образом, продукты горения, практически полностью очищенные от вредных соединений серы, откачиваются дымососом 7 и выбрасываются в атмосферу через дымовую трубу 8. При этом может быть достигнуто резкое повышение надежности парогенератора за счет отбора дымовых газов с температурой выше точки росы, что устраняет сернокислотную коррозию низкотемпературных поверхностей нагрева. Избыточное тепло из емкости 6 отводится с помощью теплообменника 9 и может возвращаться в цикл для подогрева питательной воды или для внешних потребителей.

Отбор и полезное использование тепла из емкости 6 обеспечивает не только высокую экономичность парогенератора, но и способствует в соответствии с законом Генри увеличению растворимости диоксида серы по мере снижения температуры.

Относительно высокая степень растворимости диоксида серы позволяет обойтись без повышения давления в емкости 6.

Вода из емкости 3, содержащая растворенный сероводород H2S, и вода из емкости 6, содержащая растворенный диоксид серы SO2, сливаются по линиям соответственно с и d в реактор 10.

При температурах выше 20-25оС и атмосферном давлении здесь протекает жидкофазная реакция Клауса по следующей схеме:

2H2S + SO2 = 2H2O + 3S.

Как видно из стехиометрического уравнения, в результате реакции получается чистая вода и осаждается элементарная сера, которая является не только экологически безвредным, но и ценным товарным продуктом.

При этом оптимальным соотношением концентраций газов, растворенных в воде и поступающих в реактор, является два моля сероводорода к одному молю диоксида серы.

Такое соотношение может быть обеспечено прежде всего выбором необходимого числа последовательных ступеней для повторной промывки каждого из этих газов.

Кроме того, концентрация растворенных газов может регулироваться в емкости 3 за счет изменения давления, а в емкости 6 - за счет изменения температуры и создаваемого вакуума.

При пропуске воды из реактора 10 через тканевые фильтры 11 сера улавливается и направляется для сушки, хранения, дальнейшей переработки или народнохозяйственного использования. Вода после фильтра накапливается в баке-сборнике 12, который одновременно служит в качестве вакуумного дегазатора. Растворенные в этой воде неконденсируемые инертные газы, такие как двуокись углерода, азот, откачиваются и удаляются с помощью эжектора 13 и могут сбрасываться в топку парогенератора. Вода из емкости 12 с помощью насосов 14 и 15 вновь направляется в емкости 3 и 6 соответственно по линиям а и b для промывки горючего газа от сероводорода и промывки продуктов горения от диоксида серы. Таким образом, обеспечивается оборотная система технического водоснабжения, замыкающая весь технологический цикл.

Преимущества предлагаемого способа заключаются в следующем: возможность экологически безопасного использования горючих газов с весьма высоким содержанием сероводорода; глубокая очистка продуктов горения от вредных соединений серы благодаря двухстадийному удалению как сероводорода из горючих газов до их сжигания, так и диоксида серы из продуктов горения; отпадает необходимость в применении каких бы то ни было химических реагентов, получаемых на других предприятиях; растворенные в воде вредные соединения в виде сероводорода и диоксида серы взаимно нейтрализуются в реакторе с получением химически чистой воды и ценного товарного продукта в виде осажденной экологически безвредной серы; полученная химически чистая вода повторно используется в оборотной системе технического водоснабжения; применение данного способа позволяет повысить надежность парогенератора и не снижает его тепловой экономичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭНЕРГОХИМИЧЕСКИЙ КОМПЛЕКС | 1990 |

|

RU2036165C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГОРЮЧИХ ВЕЩЕСТВ С ТВЕРДЫМИ КОМПОНЕНТАМИ | 1994 |

|

RU2098718C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА НА ВЫСОКОКАЛОРИЙНЫЙ ГАЗ ИЛИ СИНТЕЗ-ГАЗ | 1994 |

|

RU2095396C1 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ ЗАЩИТЫ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ В ДВУХФАЗНЫХ СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2086701C1 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА С ПЛАЗМОТЕРМИЧЕСКОЙ ГАЗИФИКАЦИЕЙ УГЛЯ | 1995 |

|

RU2105040C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 1989 |

|

RU2028541C1 |

| ПАРОГАЗОВАЯ ЭЛЕКТРОСТАНЦИЯ | 1998 |

|

RU2134284C1 |

| КОТЕЛЬНАЯ УСТАНОВКА | 1990 |

|

RU2008553C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2502596C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2057784C1 |

Использование: при сжигании газообразного топлива на тепловых электростанциях. Сущность: предварительную очистку топлива проводят путем его растворения в воде с последующим отводом сероводородсодержащей воды на осветление и возвратом осветленной воды на предварительную очистку газового топлива, затем проводят смешение потока сероводородсодержащей воды с потоком промывочной воды, содержащей диоксид серы с последующим получением товарной серы. 1 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рихтер Л.А | |||

| и пр | |||

| Охрана водного и воздушного бассейнов от выбросов "ТЭС" | |||

| М.: Энергоиздат, 1981, с.62,63, рис.3.1.а. | |||

Авторы

Даты

1995-02-09—Публикация

1990-12-21—Подача