Изобретение относится к теплоэнергетике и может быть использовано на парогазовой электростанции, работающей на низкокалорийном твердом топливе с его предварительной термической переработкой, в частности высокосернистом сланце.

Известна парогазовая электростанция, работающая на газообразном топливе, содержащая компрессор для воздуха, связанный с камерой сгорания, после которого установлена газовая турбина, а за ней - утилизационный паровой котел, пар которого поступает в паровую турбину, вращающую электрогенератор (см., например, книгу "Тепловые электрические станции", автор В.Я.Рыжкин, Москва, Энергоатомиздат, 1987 г., стр. 301).

Недостатком такой станции является необходимость оснащения ее оборудованием для очистки уходящих газов после утилизационного котла при использовании серосодержащего горючего газа.

Известна также парогазовая электростанция, содержащая газовую турбину с камерой сгорания и установку для термической переработки низкосортного твердого топлива, включающую котел-утилизатор, устройство для конденсации парогазовой смеси, выход из которого высококалорийного жидкого топлива соединен с емкостями для его хранения, выход высококалорийного газообразного топлива соединен с компрессором для подачи его в камеру сгорания газовой турбины, а выход продуктов сгорания из газовой турбины подсоединен к котлу-утилизатору газотурбинного агрегата, пароперегреватель которого подключен к паровой турбине с электрогенератором, а газоход уходящих газов после котла-утилизатора газотурбинной установки подсоединен к дымовой трубе (см. статью в журнале "Энергетика" N 1, 1998, Известия Академии наук, стр. 116-127, Э.П.Волкова и А.Ф.Гаврилова).

Задачей, на решение которой направлено заявляемое техническое решение, является повышение экологической безопасности за счет снижения выбросов сернистого ангидрида с одновременным повышением надежности станции за счет повышения износоустойчивости в результате снижения опасности золового износа поверхностей нагрева котла-утилизатора.

Это достигается тем, что парогазовая электростанция, содержащая газовую турбину с камерой сгорания и установку для термической переработки низкосортного твердого топлива с получением из него высококалорийного жидкого и газообразного топлив, включающую устройство для конденсации парогазовой смеси, выход из которого высококалорийного жидкого топлива соединен с емкостями для его хранения, а выход высококалорийного газообразного топлива соединен с компрессором для подачи его в камеру сгорания газовой турбины; аэрофонтанную топку и циклоны для очистки запыленных потоков от твердых частиц, газовые выходы которых соединены со смешивающим эти потоки устройством, а последнее подключено к котлу-утилизатору, снабжена газоходом, соединяющим выход продуктов сгорания из газовой турбины с устройством, смешивающим пылегазовые потоки.

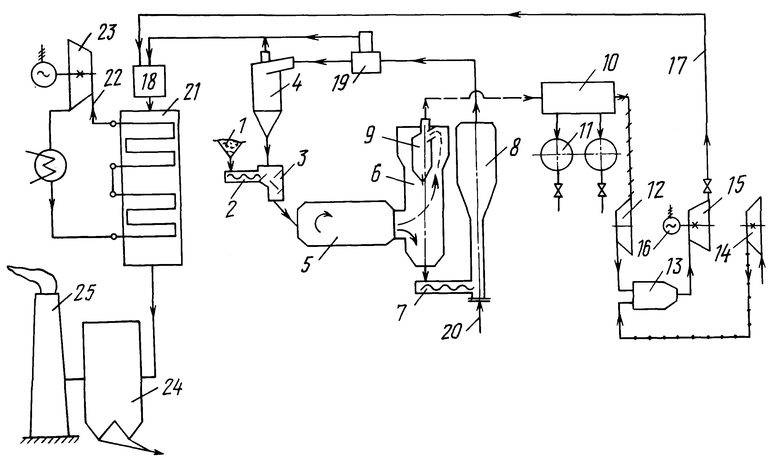

Сущность изобретения поясняется чертежом, где изображена принципиальная схема парогазовой электростанции.

Предлагаемая электростанция содержит бункер 1, из которого твердое топливо, например сланец, питателем 2 подается в смеситель 3, который подсоединен к зольному выходу циклона теплоносителя 4 и реактору пиролиза 5, подключенному к осадительной камере 6, коксозольный выход которой соединен питателем 7 коксозольного остатка с входом аэрофонтанной топки 8, а другой выход осадительной камеры через циклон 9 соединен с устройством для конденсации 10 парогазовой смеси, выход из которого жидких продуктов связан с емкостями 11 для их хранения, а выход неконденсирующегося горючего газа связан с компрессором 12 для сжатия газа; при этом компрессор 12 подсоединен газопроводом к камере сгорания 13, которая также связана с компрессором 14 для сжатия воздуха. Выход продуктов сгорания из камеры сгорания 13 соединен со входом газовой турбины 15, связанный общим валом с электрогенератором 16, а выход последней связан газоходом 17 продуктов сгорания со смешивающим пылегазовые потоки устройством 18, к которому также подсоединен газовый выход циклона теплоносителя 4, соединенного через делитель потоков 19 с выходом аэрофонтанной топки 8, на вход которой по воздуховоду 20 подается воздух для сжигания коксозольного остатка.

Выход смешивающего пылегазовые потоки устройства 18 подсоединен к котлу-утилизатору 21, пароперегреватель которого связан паропроводом 22 с турбогенератором 23, а выход продуктов сгорания из котла-утилизатора 21 соединен с золоуловителем 24, подключенным к дымовой трубе 25.

Если на электростанции установлена газовая турбина, работающая на жидком топливе, получаемом в результате термической переработки сланца, то выход из нее продуктов сгорания также может быть подсоединен к устройству, смешивающему пылегазовые потоки.

Установка работает следующим образом.

Дробленое до определенных размеров топливо (от 0 до 25 мм) питателем 2 подается в смеситель 3 топлива и золы-теплоносителя, в котором оно перемешивается с горячим теплоносителем, поступающим из циклона 4. В результате взаимодействия с горячим теплоносителем, которым служит уловленная циклоном 4 высокотемпературная зола, в смесителе 3 и затем в реакторе пиролиза 5 температура топлива повышается до 430-650oC (зависит от вида топлива). При разогреве топлива из него выделяется парогазовая смесь, содержащая неконденсирующиеся газы (водород, монооксид углерода, метан, сероводород и др.), пары воды и пары конденсирующихся углеводородов. Парогазовая смесь, пройдя осадительную камеру 6, где она очищается от твердых частиц как за счет малых скоростей движения, так и в специальном циклоне 9, поступает в устройство для конденсации 10 парогазовой смеси. В последнем конденсируются пары углеводородов, а получившиеся жидкие продукты (высококалорийное жидкое топливо) отводятся в емкости 11.

Неконденсирующийся полукоксовый газ из конденсационного устройства 10 поступает в компрессор 12, в котором сжимается до 15-20 атм, а затем направляется в камеру сгорания 13 газовой турбины 15. Сжатый воздух, необходимый для сжигания полукоксового газа, поступает в камеру сгорания 13 от компрессора 14.

После срабатывания давления продуктами сгорания на газовой турбине 15 они при температуре 400 - 520oC по газоходу 17 сбрасываются полностью или частично, в зависимости от серосодержания топлива и режима котла, в устройство 18, смешивающее пылегазовые потоки, в которые подаются также продукты сгорания из аэрофонтанной топки 8, образующиеся при сгорании горючих, содержащихся в коксозольном остатке, которые в реакторе пиролиза 5 не перешли в газовую фазу. Температура потока на выходе из аэрофонтанной топки 8 в результате сгорания коксозольного остатка повышается до 760-850oC. Воздух в топку подается либо нагретый, либо без подогрева в зависимости от теплоты сгорания коксозольного остатка.

Высокотемпературный поток продуктов сгорания, содержащий взвешенную золу, из топки 8 поступает в делитель потока 19, из которого часть его направляется в циклон теплоносителя 4, а остальная часть, не подвергаясь очистке, проходит мимо циклона 4 и сбрасывается в смешивающее устройство 18.

Выделенная в циклоне 4 зола, имеющая температуру 760-850oC, поступает в смеситель 3 и служит теплоносителем, а очищенный поток продуктов сгорания из этого циклона после смешения с неочищенной частью продуктов сгорания направляется в смешивающее устройство 18.

Следует отметить, что в смешивающее устройство 18 могут направляться при необходимости и другие потоки (например, воздух после воздухоподогревателя, часть газов рециркуляции, отбираемых за золоуловителем 24, отработавший сушильный агент при использовании влажных топлив и др.). В результате перемешивания в устройстве 18 различных потоков температура продуктов сгорания на входе в котел-утилизатор 21 снижается до 500-600oC. Такой температуры достаточно, чтобы в котле-утилизаторе получить пар средних параметров (T = 440-450oC, давление 40 кгс/см2), который частично расходуется на собственные нужды электростанции и на производство электроэнергии с использованием паровой турбины 23.

После охлаждения в котле-утилизаторе 21 продукты сгорания очищаются от золы в золоуловителе 24 и дымовой трубой 25 отводятся в атмосферу.

Важнейшими техническими результатами являются следующие.

При термической переработке горючих сланцев некоторых месторождений в полукоксовый газ переходит значительное количество серы исходного топлива. Например, как показали исследования АООТ "ЭНИН", при термической переработке сланца месторождения "Эль-Ладжун" (Иордания) полукоксовый газ содержит около 3,7 об.% сероводорода, при сжигании которого в уходящих дымовых газах за газовой турбиной содержание сернистого ангидрида составит около 4500 мг/нм3. Столь высокая концентрация SO2 в дымовых газах требует их очистки от SO2 перед сбросом газов в атмосферу, для чего необходима специальная сероочистительаня установка в известной схеме.

В предложенном решении электростанции дымовые газы после газовой турбины направляются в смешивающее устройство, где перемешиваются с продуктами сгорания аэрофонтанной топки. Последние содержат золу сланцев, которая на 40-50% состоит из окиси кальция. При взаимодействии окиси кальция и сернистого ангидрида в присутствии кислорода образуется сульфат кальция по реакции

CaO + SO2 + 1/2 O2 = CaSO4.

Указанная реакция активно протекает в области температур 900-400oC (см. книгу А.А.Отса "Процессы в парогенераторах при сжигании сланцев и канско-ачинских углей". М., "Энергия", 1977 г., стр. 123). Сульфат кальция является твердым веществом, который затем улавливается вместе с золой в золоуловителе. Согласно расчетам, проведенным по экспериментальным данным, опубликованным в книге "Уменьшение вредных выбросов при очистке паровых котлов", автор А.Ф.Гаврилов, М., Энергоатомиздат, 1990 г., стр. 193-194, в рассматриваемом случае летучей золой в смешивающем устройстве и котле-утилизаторе при движении продуктов сгорания свяжется почти 80% SO2, что не требует сооружения дорогостоящей установки очистки газов от сернистого ангидрида с соответствующими реагентами при ее эксплуатации.

При таком решении повышается надежность работы котла-утилизатора в составе установки термической переработки топлива, так как продукты сгорания после газовой турбины характеризуются высоким коэффициентом избытка воздуха (  3-3,5), что обеспечивает существенное снижение концентрации золы на входе в котел-утилизатор. Тем самым снижается опасность золового износа труб поверхностей нагрева котла-утилизатора при повышенных скоростях в них продуктов сгорания. В этом случае скорость продуктов сгорания в поверхностях может быть повышена до 8-9 м/с, что приведет к интенсификации теплообмена и снижению металлоемкости котла-утилизатора, повышению износоустойчивости, что позволяет увеличить ресурс работы станции, а следовательно, снижает затраты на капитальный ремонт оборудования.

3-3,5), что обеспечивает существенное снижение концентрации золы на входе в котел-утилизатор. Тем самым снижается опасность золового износа труб поверхностей нагрева котла-утилизатора при повышенных скоростях в них продуктов сгорания. В этом случае скорость продуктов сгорания в поверхностях может быть повышена до 8-9 м/с, что приведет к интенсификации теплообмена и снижению металлоемкости котла-утилизатора, повышению износоустойчивости, что позволяет увеличить ресурс работы станции, а следовательно, снижает затраты на капитальный ремонт оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 1996 |

|

RU2117687C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2008 |

|

RU2360942C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2012 |

|

RU2516394C2 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2013 |

|

RU2527214C1 |

| СПОСОБ И ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ ИЗ СЛАНЦА | 1999 |

|

RU2152526C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2372372C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| КОТЕЛ | 1991 |

|

RU2037741C1 |

Изобретение предназначено для термической переработки твердых топлив. Парогазовая электростанция содержит газовую турбину с камерой сгорания и установку для термической переработки низкосортного твердого топлива с получением из него высококалорийного жидкого и газообразного топлива, включающую устройство для конденсации парогазовой смеси, выход из которого высококалорийного жидкого топлива соединен с емкостями для его хранения, а выход высококалорийного газообразного топлива соединен с компрессором для подачи его в камеру сгорания газовой турбины; аэрофонтанную топку и циклоны для очистки запыленных потоков от твердых частиц, газовые выходы из которых соединены со смешивающим эти потоки устройством, а последнее - с котлом-утилизатором, причем выход продуктов сгорания из газовой турбины соединен газоходом с устройством, смешивающим пылегазовые потоки. Изобретение обеспечивает повышение эффективности, надежности и экологических показателей электростанций, использующих низкосортные твердые топлива, например горючие сланцы. 1 ил.

Парогазовая электростанция, содержащая газовую турбину с камерой сгорания и установку для термической переработки низкосортного твердого топлива с получением из него высококалорийного жидкого и газообразного топлива, включающую устройство для конденсации парогазовой смеси, выход из которого высококалорийного жидкого топлива соединен с емкостями для его хранения, а выход высококалорийного газообразного топлива соединен с компрессором для подачи его в камеру сгорания газовой турбины, котел-утилизатор, аэрофонтанную топку и циклоны для очистки запыленных потоков от твердых частиц, отличающаяся тем, что газовые выходы циклонов соединены со смешивающим эти потоки устройством, а последнее подключено к котлу-утилизатору, а также снабжена газоходом, соединяющим выход продуктов сгорания из газовой турбины с входом устройства, смешивающего пылегазовые потоки.

| Волков Э.П | |||

| и др., Горючие сланцы - конкурентноспособное топливо для теплоэнергетики новых технологий | |||

| Энергетика | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| Способ термической переработки сернистых сланцев | 1980 |

|

SU1122682A1 |

| RU 2066338 C1, 10.09.96 | |||

| US 3703442 A, 21.11.72 | |||

| US 4083770 A, 11.04.78. | |||

Авторы

Даты

1999-08-10—Публикация

1998-04-17—Подача