Изобретение относится к холодильникам, а точнее к элементам холодильных машин.

Известен способ сборки дозирующего устройства путем установки в корпус стаканов [1].

Недостатком является низкая эксплуатационная надежность.

Наиболее близким из известных и принятым за прототип является способ сборки дозирующего устройства путем установки в корпус стаканов, выполненных со стенками, уменьшающими свою толщину от днища к краям с углом конусности внутренней поверхности, равным 9о, а внешней - 10о, при этом, начиная с второго стакана, на них накладывают осевое усилие, равное 215-260 кгс/см2, и деформируют край предыдущего стакана [2].

Недостатком данного способа является низкая эксплуатационная надежность, связанная с невозможностью многократного использования корпуса.

Целью изобретения является повышение эксплуатационной надежности.

Поставленная цель достигается тем, что на внутреннюю поверхность корпуса наносят полимерное покрытие, а последующую установку стаканов ведут с деформацией полимерного покрытия корпуса.

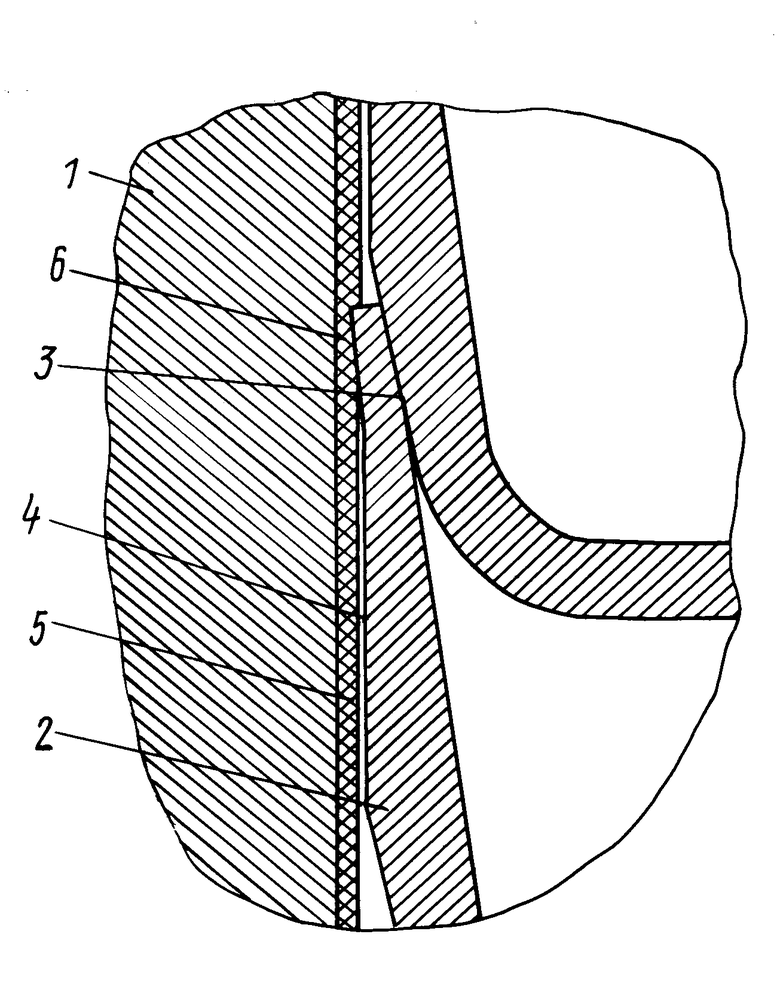

На чертеже изображено дозирующее устройство для реализации предложенного способа.

Устройство содержит корпус 1, стаканы 2 с внешней кромкой 3, установленные в корпусе 1 с зазором 4, покрытие 5, уплотнение 6.

Сборку дозирующего устройства проводят следующим образом.

В корпус 1 помещают стакан 2, за ним второй стакан 2, который внешней конической поверхностью с углом наклона 10о заходит на внутpеннюю поверхность предыдущего стакана 2 с углом наклона 9о и под воздействием вертикального усилия 215-260 кгс/см2 уплотняется. Подобным способом уплотняются все последующие стаканы 2.

Под воздействием усилия 215-260 кгс/см2 стакан 2 давит внешней поверхностью на внутpеннюю поверхность предыдущего стакана 2, имея при этом поступательное движение во внутрь этого стакана, и раздает утоненную кромку 3 стакана 2, уплотняясь при этом, а внешняя часть кромки стакана 2, выбирая зазор 4, вдавливается в полимерный материал 5, контактирующий с корпусом 1, создавая кольцевое уплотнение 6, при этом не контактируя с корпусом 1. Подобная операция осуществляется с каждым последующим стаканом 2 до необходимого их количества в дозирующем устройстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ДОЗИРУЮЩЕГО УСТРОЙСТВА | 1991 |

|

RU2054150C1 |

| Способ сборки дозирующего устройства раздающего коллектора теплообменника | 1981 |

|

SU1009168A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОЗИРУЮЩЕГО УСТРОЙСТВА | 1991 |

|

RU2033594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2007 |

|

RU2333565C1 |

| КЛАПАН | 1998 |

|

RU2150628C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ТЕПЛОИЗОЛИРОВАННОГО КОНТЕЙНЕРА | 2012 |

|

RU2605398C2 |

| ПОЛУПРОВОДНИКОВЫЙ ПРИБОР | 1978 |

|

RU713426C |

| СПОСОБ ТЕСТИРОВАНИЯ РОТОРНО-СТАТОРНОГО УЗЛА (ВАРИАНТЫ) | 2008 |

|

RU2459190C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2049955C1 |

| РЕТОРТ-СТАКАН | 2010 |

|

RU2549053C2 |

Использование: в пищевой промышленности. Сущность изобретения: на внутреннюю поверхность корпуса 1 наносят полимерное покрытие, а последующую установку стаканов 2 ведут с деформацией полимерного покрытия корпуса 1. 1 ил.

СПОСОБ СБОРКИ ДОЗИРУЮЩЕГО УСТРОЙСТВА путем установки в корпус стаканов, выполненных со стенками толщиной, уменьшающейся от днища к краям, с углом конусности внутренней поверхности 9o, а внешней - 10o, при этом, начиная с второго стакана, на них накладывают осевое усилие 215 - 260 кгс/см2 и деформируют край предыдущего стакана, отличающийся тем, что, с целью повышения эксплуатационной надежности, на внутреннюю поверхность корпуса наносят полимерное покрытие, а последующую установку стаканов ведут с деформацией полимерного покрытия корпуса.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сборки дозирующего устройства раздающего коллектора теплообменника | 1981 |

|

SU1009168A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-02-09—Публикация

1990-04-04—Подача