Изобретение относится к машиностроению и может быть использовано в двигателестроении для оценки работоспособности динамически нагруженных шатунных подшипников двигателей внутреннего сгорания (ДВС).

Известен способ измерения толщины масляного слоя шатунного подшипника ДВС, включающий измерение параметра, характеризующего его работоспособность при помощи датчиков, установленных в шатунную шейку, емкостным методом.

Известен способ испытаний шатунного подшипника ДВС, включающий измерение минимальной толщины неразрывного масляного слоя емкостными датчиками. Указанный способ является прототипом заявлен- ному.

Недостатком способов измерений и испытаний шатунного подшипника ДВС является неучет динамики нагружения масляного слоя шатунного подшипника, обусловленной спецификой работы последнего в условиях знакопеременного динамического нагружения в процессе форсировки двигателей внутреннего сгорания по параметрам термодинамического цикла и применения двух рядом стоящих на одной шейке шатунов с относительно узкими шатунными подшипниками.

Под воздействием ударной возмущающей силы от сгорания топлива в масляном слое шатунного подшипника возникает колебательный процесс, существенно влияющий на гидродинамические характеристики и несущую способность подшипника и способствующий усталостному выкрашиванию антифрикционного слоя и кавитационным явлениям в последнем, снижая работоспособность подшипника и ДВС в целом.

Целью изобретения является повышение качества регистрации информации и точности измерения путем учета динамики нагружения масляного слоя.

Цель достигается тем, что в предлагаемом способе, включающем измерение параметра, характеризующего его работоспо- собность при помощи датчиков, установленных в шатунную шейку, в качестве контролируемого параметра оценивают мини- мальную динамическую толщину неразрывного масляного слоя, причем минимальная динамическая величина последнего выбрана по формуле

h = Kд˙h

= Kд˙h где h

где h - минимальная динамическая толщина масляного слоя;

- минимальная динамическая толщина масляного слоя;

Кд - коэффициент динамичности нагрузки;

h - статическая составляющая минимальной толщины неразрывного масляного слоя.

- статическая составляющая минимальной толщины неразрывного масляного слоя.

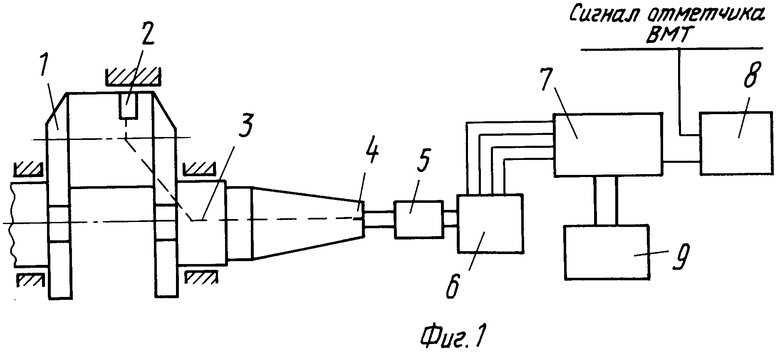

На фиг.1 представлена общая схема установки для осуществления способа.

Установка для осуществления способа содержит испытуемый коленчатый вал 1 ДВС, в шатунную шейку которого вмонтированы емкостные датчики 2. Токоведущие провода 3 марки МГТФ от датчиков по отверстиям в коренной и шатунной шейках выполняется на свободный конец коленчатого вала. Вывод токоведущих проводов заливается эпоксидной смолой. С носка коленчатого вала провода выводятся через переходник 4 и упругую муфту 5 (резиновый рукав, армированный кордом) и припаивается к контактам ротора двенадцатиканального ртутного токосъемника 6 марки ТРАК-12. При этом переходник предохраняет провода от скручивания, а упругая муфта компенсирует несоосности и перекосы осей вала и ртутного токосъемника. Со статора последнего сигнал от датчиков передается на измеритель 7 толщины масляного слоя типа ПТМП-3-55. Преобразованный сигнал регистрируется на шлейфовом осциллографе 8 марки Н-115. Схема питается от универсального источника 9 питания типа УИП-1.

Способ осуществляется следующим образом.

Прогретый до оптимальной температуры воды и масла ДВС посредством тормозной установки выводят на режим номинальной мощности, после чего визуально по экрану осциллографа или с записью на осциллограмму контролируют максимальное давление сгорания. На этом режиме на осциллограмме фиксируют процесс изменения минимальной динамической толщины неразрывного масляного слоя в сопряжении "шейка коленчатого вала - вкладыши".

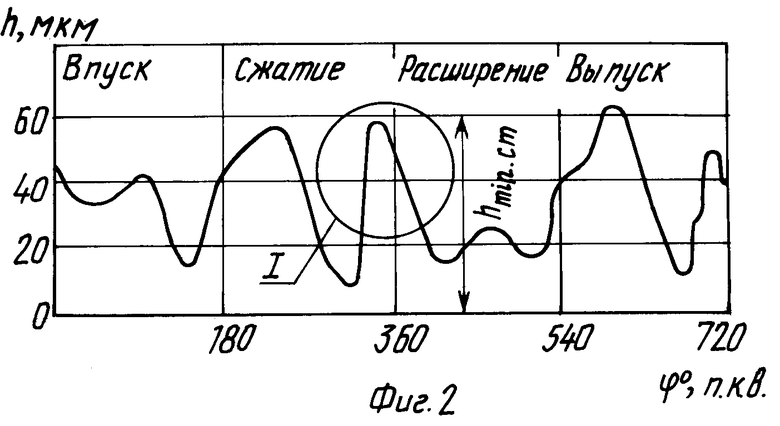

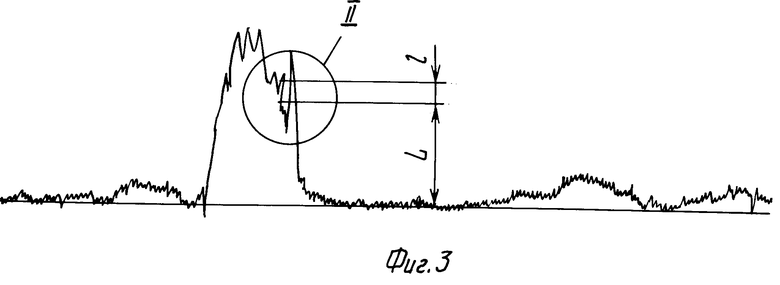

На фиг.2 представлена осциллограмма изменения минимальной толщины масляного слоя в шатунном подшипнике без учета динамики нагружения (выносной элемент I) - статическая составляющая h минимальной толщины неразрывного масляного слоя; на фиг.3 - та же осциллограмма (выносной элемент II) с динамикой нагружения масляного слоя при сгорании топлива. При этом уровень динамики нагружения оценивается коэффициентом Кд динамичности, определяемым из соотношения Кд = 1 + l/L (где l и L - соответственно динамическая и статическая составляющие колебательного процесса масляного слоя).

минимальной толщины неразрывного масляного слоя; на фиг.3 - та же осциллограмма (выносной элемент II) с динамикой нагружения масляного слоя при сгорании топлива. При этом уровень динамики нагружения оценивается коэффициентом Кд динамичности, определяемым из соотношения Кд = 1 + l/L (где l и L - соответственно динамическая и статическая составляющие колебательного процесса масляного слоя).

Минимальная динамическая толщина неразрывного масляного слоя оценивается зависимостью

h =Kд˙h

=Kд˙h

При этом величина h определяется экспериментальным методом или теоретически.

определяется экспериментальным методом или теоретически.

Из сравнения осциллограмм испытаний видно, что в известном способе испытаний шатунного базового подшипника скольжения при сгорании топлива гидродинамические колебания в масляном слое отсутствуют и Кд = 1 (фиг.2).

При нагружении шатунного подшипника максимальным давлением сгорания в предложенном способе измерения толщины масляного слоя, например высокофорсированного дизеля 12ЧН21/21, зафиксиро- ваны гидродинамические колебания (фиг.3), и коэффициент динамичности в масляном слое Кд = 1 + l/L = 1 + 4/22 = 1,18.

Изложенное позволяет сделать вывод, что предложенный способ измерения повышает качество регистрации информации - минимальной динамической толщины масляного слоя путем учета динамики нагружения через гидродинамические колебания и точность измерения, также через коэффициент динамичности (с Кд = 1 до Кд = 1,18, т.е. точность измерения повышается на 18% при минимальной погрешности измерительной температуры в 10%). Повышение же качества регистрации информации и точности измерения до 18% позволяет внести коррективы в оценку минимальной динамической толщины неразрывного масляного слоя h и наметить мероприятия по повышению работоспособности подшипника скольжения на 18% путем нейтрализации колебательного процесса в масляном слое, например за счет повышения демпфирующей способности антифрикционного слоя подшипника, что создает высокий экономический эффект.

и наметить мероприятия по повышению работоспособности подшипника скольжения на 18% путем нейтрализации колебательного процесса в масляном слое, например за счет повышения демпфирующей способности антифрикционного слоя подшипника, что создает высокий экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тонкостенный вкладыш подшипника скольжения высокофорсированного дизеля | 1987 |

|

SU1530847A1 |

| СПОСОБ ОЦЕНКИ РЕЖИМОВ ТРЕНИЯ В СОПРЯЖЕНИЯХ ЦИЛИНДРОПОРШНЕВОЙ И КРИВОШИПНО-ШАТУННОЙ ГРУПП ПОРШНЕВОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2391642C2 |

| Способ испытаний шатунного подшипника двигателя внутреннего сгорания | 1988 |

|

SU1561009A1 |

| СПОСОБ БЕЗРАЗБОРНОЙ ДИАГНОСТИКИ СТЕПЕНИ ИЗНОСА ШАТУННЫХ ПОДШИПНИКОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2390746C1 |

| СПОСОБ БЕЗРАЗБОРНОГО КОНТРОЛЯ ПРЕДОТКАЗНОГО СОСТОЯНИЯ ШАТУННЫХ ПОДШИПНИКОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2782036C1 |

| СПОСОБ БЕЗРАЗБОРНОЙ ДИАГНОСТИКИ СТЕПЕНИ ИЗНОСА ПОДШИПНИКОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2399898C1 |

| Устройство бортового диагностирования предотказного состояния шатунных подшипников двигателя внутреннего сгорания | 2023 |

|

RU2809890C1 |

| СПОСОБ БЕЗРАЗБОРНОЙ ДИАГНОСТИКИ СТЕПЕНИ ИЗНОСА ПОДШИПНИКОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2560972C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ ПОРШНЕВОЙ МАШИНЫ, ПРЕЖДЕ ВСЕГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2230975C2 |

| Вкладыш подшипника скольжения высокофорсированного дизеля | 1987 |

|

SU1446375A1 |

Сущность изобретения: в качестве контролируемого параметра оценивают минимальную динамическую толщину неразрывного масляного слоя, причем минимальную динамическую толщину масляного слоя выбирают по формуле, указанной в описании. Предлагаемый способ позволяет повысить точность измерения и качество регистрации информации. 3 ил.

СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ МАСЛЯНОГО СЛОЯ ШАТУННОГО ПОДШИПНИКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, при котором на работающем двигателе измеряют параметр, характеризующий техническое состояние двигателя с помощью датчиков, установленных в шатунной шейке, отличающийся тем, что, с целью повышения качества регистрации информации и точности измерения путем учета динамики нагружения масляного слоя, в качестве контролируемого параметра оценивают минимальную динамическую толщину неразрывного масляного слоя, причем минимальную динамическую толщину hminдин масляного слоя выбирают по формуле

hminдин=Kд·hminст,

где Kд - коэффициент динамичности нагрузки;

hminст - статическая составляющая минимальной толщины неразрывного масляного слоя.

| 0 |

|

SU156009A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-09—Публикация

1991-01-25—Подача