f

i

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Многослойный шатунный вкладыш коленчатого вала | 2023 |

|

RU2813220C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ МАСЛЯНОГО СЛОЯ ШАТУННОГО ПОДШИПНИКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2028594C1 |

| Вкладыш подшипника скольжения высокофорсированного дизеля | 1987 |

|

SU1446375A1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2049140C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ ФОРСИРОВАННОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2154754C2 |

| Трехслойный композиционный вкладыш подшипника скольжения и способ его изготовления | 1986 |

|

SU1536095A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2023 |

|

RU2824409C1 |

| Элемент скольжения | 2018 |

|

RU2712496C1 |

| Биметаллический материал для подшипников скольжения | 1988 |

|

SU1657785A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРЫ СКОЛЬЖЕНИЯ | 2004 |

|

RU2274777C2 |

Изобретение относится к машиностроению и может быть использовано в двигателестроении. Цель изобретения - повышение несущей способности. Вкладыш содержит металлический корпус, антифрикционное и приработочное покрытия. Приработочное покрытие выполнено с нанесенным на него с рабочей стороны поверхностно-активным веществом. Во время работы коэффициент трения в рабочей зоне приближается к нулю благодаря формированию тонких износостойких пленок из эмульгатора. Несущая способность конструкции повышается за счет снижения динамики нагружения при сгорании топлива. 1 з.п. ф-лы, 4 ил.

Изобретение относится к машиностроению и может быть использовано в двигателестроении для повышения несущей способности высокофорсированных дизелей.

Цель изобретения - повышение несущей способности конструкции путем снижения динамики нагружения при сгорании топлива.

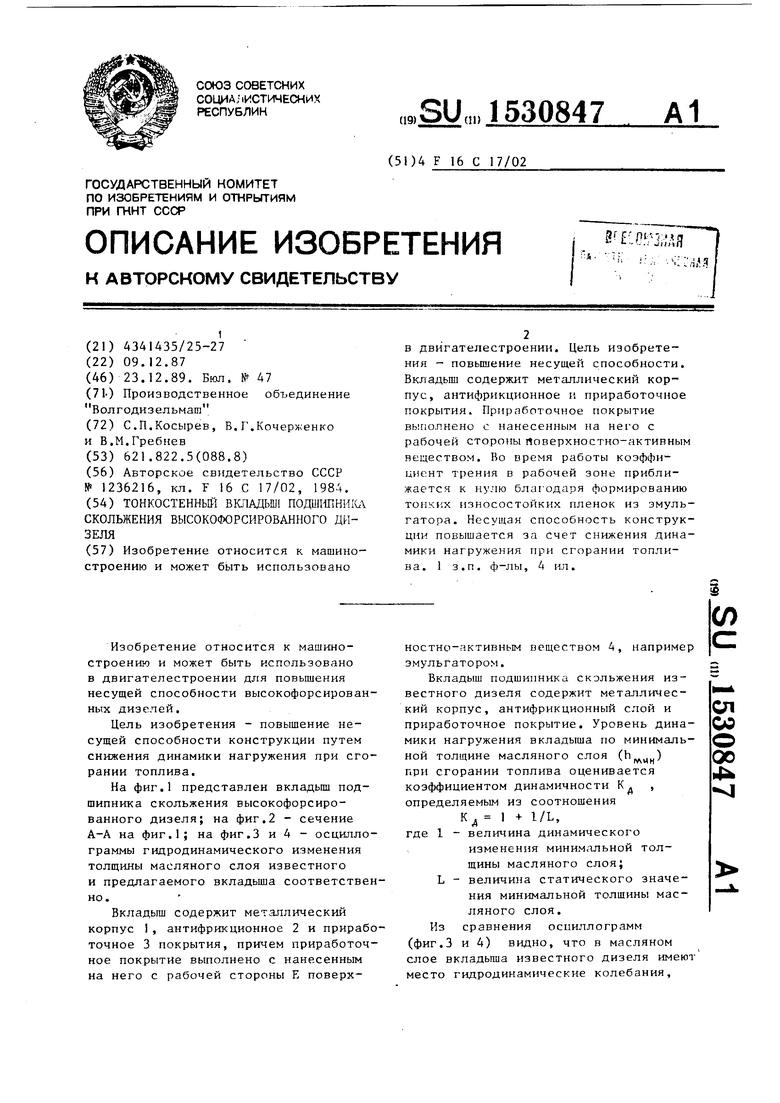

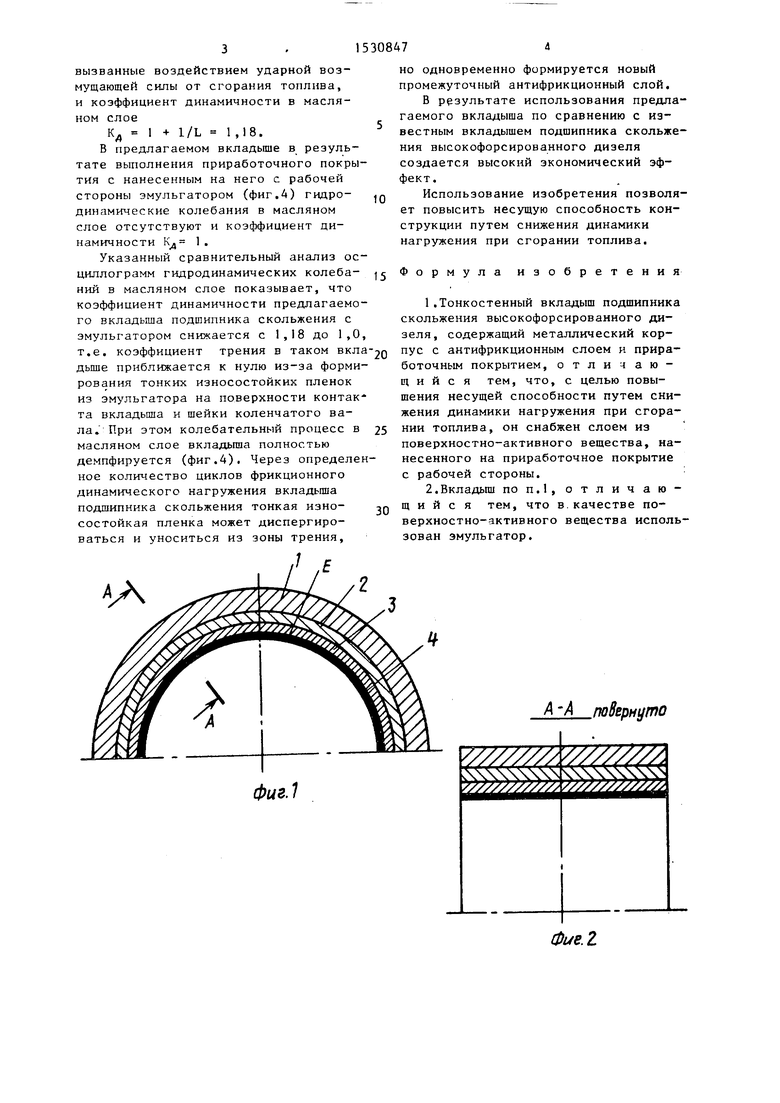

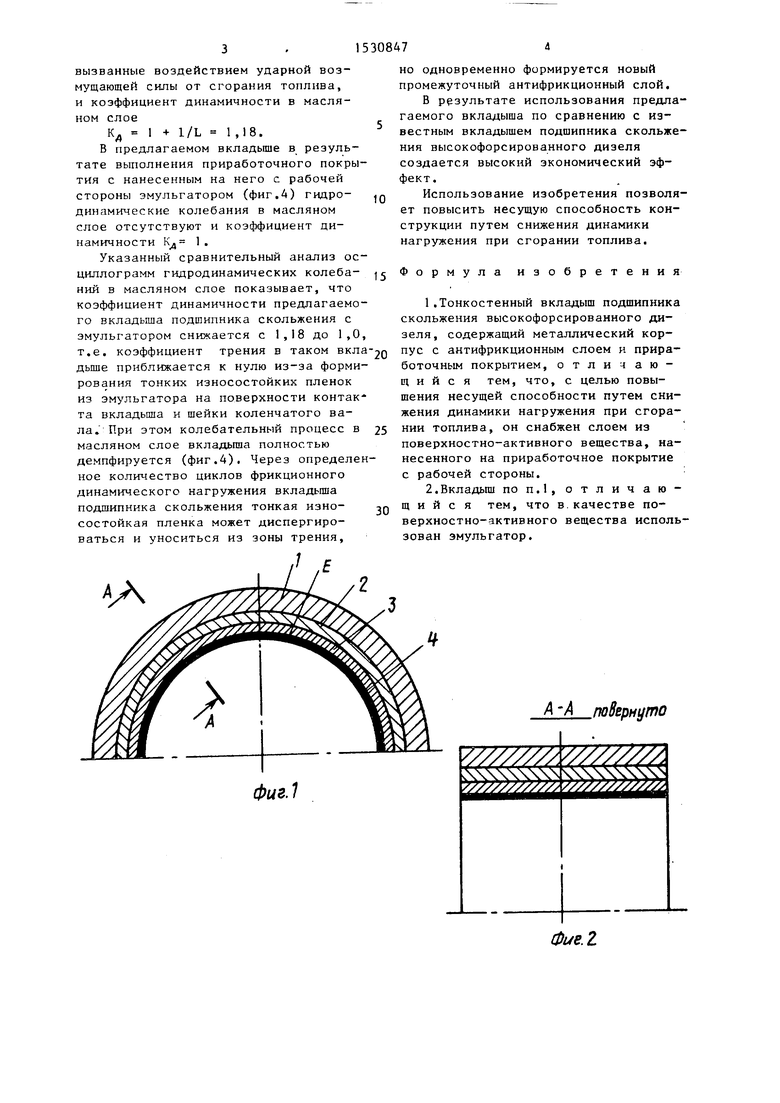

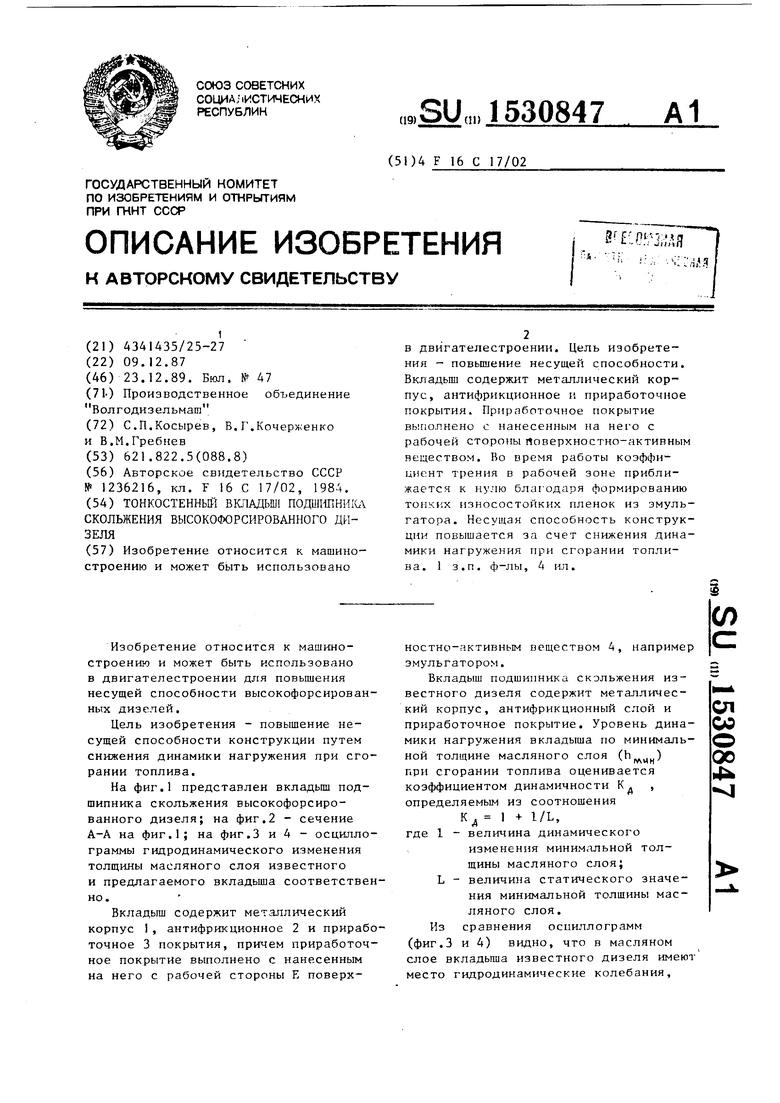

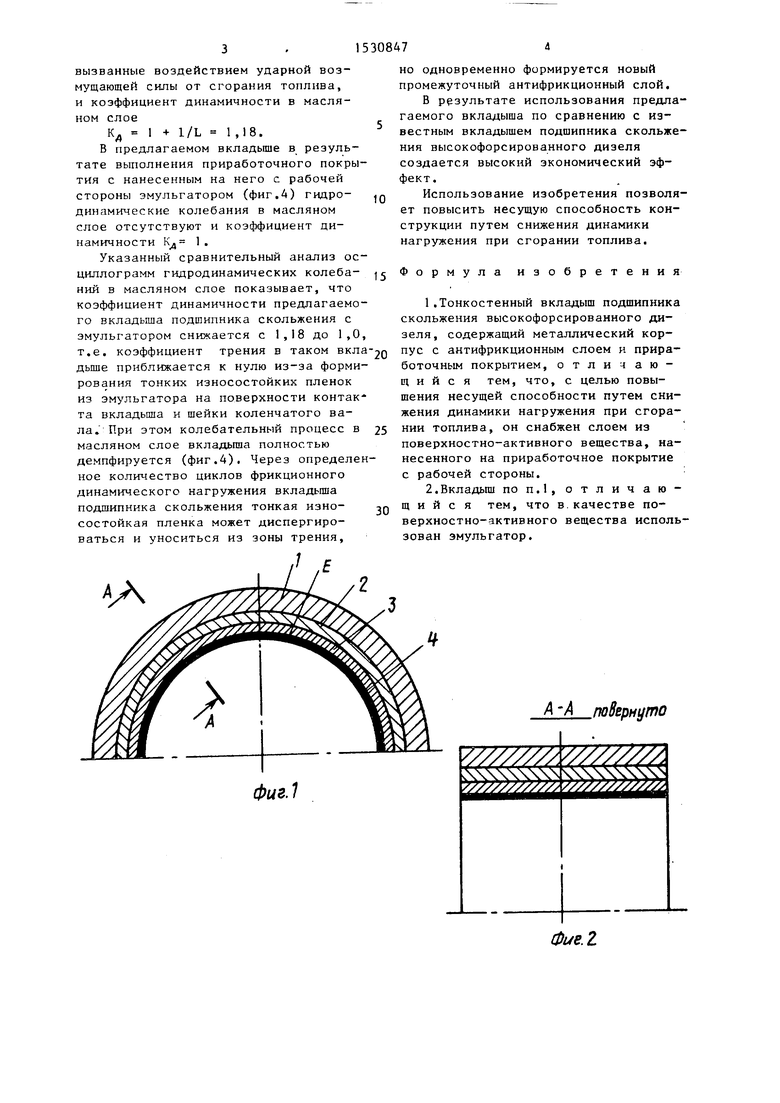

На фиг.1 представлен вкладыш подшипника скольжения высокофорсированного дизеля; на фиг.2 - сечение А-А на фиг.1; на фиг.З и 4 - осциллограммы гидродинамического изменения толщины масляного слоя известного и предлагаемого вкладыша соответственно.

Вкладьш содержит металлический корпус 1, антифрикционное 2 и прирабо- точное 3 покрытия, причем приработоч- ное покрытие выполнено с нанесенным на него с рабочей стороны Е поверхностно-активным веществом 4, например эмульгатором.

Вкладыш подшипника скольжения известного дизеля содержит металлический корпус, антифрикционный слой и приработочное покрытие. Уровень динамики нагружения вкладыша по минимальной толщине масляного слоя (h,) при сгорании топлива оценивается коэффициентом динамичности К , определяемым из соотношения

К 1 + 1/L, где 1 - величина динамического

изменения миним;гльной толщины масляного слоя; L - величина статического значения минимальной толщины масляного слоя.

Из сравнения осциллограмм (фиг.З и 4) видно, что в масляном слое вкладьш1а известного дизеля имеют место гидродинамические колебания.

ел

00

о

СХ5 4

вызванные воздействием ударной возмущающей силы от сгорания топлива, и коэффициент динамичности в масляном слое

К,

1

1/L

1,18.

В предлагаемом вкладыше в результате выполнения приработочного покрытия с нанесенным на него с рабочей стороны эмульгатором (фиг.А) гидродинамические колебания в масляном слое отсутствуют и коэффициент динамичности Кд 1 .

Указанный сравнительный анализ осциллограмм гидродинамических колебаний в масляном слое показывает, что коэффициент динамичности предлагаемого вкладыша подшипника скольжения с эмульгатором снижается с 1,18 до 1,0, т.е. коэффициент трения в таком вкла дыше приближается к нулю из-за формирования тонких износостойких пленок из эмульгатора на поверхности контакта вкладыша и шейки коленчатого вала. При этом колебательный процесс в масляном слое вкладыша полностью демпфируется (фиг.4). Через определенное количество циклов фрикционного динамического нагружения вкладыша подшипника скольжения тонкая износостойкая пленка может диспергироваться и уноситься из зоны трения.

лЛ

ФигЛ

но одновременно формируется новый промежуточный антифрикционный слой.

В результате использования предлагаемого вкладыша по сравнению с известным вкладышем подшипника скольжения высокофорсированного дизеля создается высокий экономический эффект.

Использование изобретения позволяет повысить несущую способность конструкции путем снижения динамики нагружения при сгорании топлива.

Формула изобретения

А поЗерн1/то

/7///////////,

Ш

уумууухт,

Фие.г

VVY%X

Фиг.З

ФигЛ

| Тонкостенный бесканавочный вкладыш | 1984 |

|

SU1236216A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1989-12-23—Публикация

1987-12-09—Подача