Изобретение касается получения высокоотражающих пленочных покрытий на стекле, которые могут применяться в автомобильной, строительной и других отраслях народного хозяйства.

Известен способ получения пленки оксидного селективно отражающего покрытия, содержащего титан, в котором на стеклянную подложку наносят органический раствор хлорсодержащего алкоголята титана формулы TiCl4-X/OR/X, где R - C1 - C10 - алкил или алкоксиалкил и 2,5 = X = 3,5. Концентрация алкоголята в данном растворе равна 0,2-0,8 моль/л. Нанесенную жидкую пленку сушат при 200-300оС. Для получения покрытия нужной толщины операция нанесения раствора методом наливания повторяется несколько раз. После нанесения последнего слоя покрытие вместе с подложкой сушат при 400оС [1].

Однако данный способ обладает рядом недостатков, во-первых, применение в качестве исходных продуктов хлорсодержащих соединений создает экологически неблагоприятные условия из-за присутствия в атмосфере хлора, а также делает процесс довольно трудоемким из-за сложности удаления побочных продуктов, во-вторых, нанесение однородных слоев, в данном случае слоев оксида кремния, с одинаковым показателем преломления приводит к получению покрытия с недостаточно активными отражательными свойствами (K отражения = =26,3).

Наиболее близким к описываемому способу по технической сущности и достигаемому результату является способ получения высокоотражающих пленочных трехслойных покрытий путем нанесения слоев из 3-12% спиртовых растворов тетраалкоксида титана и тетраалкоксида кремния с концентрацией 2-35% и термообработки полученных слоев при 400-700оС [2].

Недостатком этого способа является довольно низкий коэффициент отражения покрытия 45-50%.

Техническим результатом изобретения является повышение коэффициента отражения покрытия до 65-70%.

Новое изобретение представляет собой способ получения оксидных высокоотражающих многослойных покрытий на стекле нанесением трехслойной системы из титанооксидного, кремнийоксидного, титанооксидного слоев при раздельном нанесении органических растворов тетраалкоксидов титана концентрацией (в расчете на оксид титана), равной 3-10 мас.%, и тетраалкоксидов кремния концентрацией (в расчете на оксид кремния), равной 13-17 мас.% (29-36,0% концентрация алкоксида кремния), с последующей термообработкой каждого слоя по следующему ступенчатому режиму:

400-420оС - первого слоя,

500-530оС - второго слоя,

400-420оС - третьего слоя с интервалом между очередным нанесением слоев 15-30 мин.

Способ осуществляется при использовании в качестве исходных пленкообразующих растворов смесей следующего молярного состава: титаноалкоксидного, содержащего С1-С4-алкоксид титана и С1-С4-алканол в соотношении 1:15,6-85,2, кремнийалкоксидного, содержащего С1-C4-тетраалкоксисилан, С1-С4-алканол и воду в соотношении 1:2-8:2-5.

Существенное влияние на эффективность способа и на качество покрытия оказывает не только качественный, но и количественный состав пленкообразующего раствора. Для получения титанооксидного слоя (первого и третьего слоя покрытий) применяется состав, содержащий С1-С4-тетраалкоксид титана и С1-С4-алканол молярного соотношения 1: 15,6-85,2. Применение раствора с меньшим содержанием тетраалкоксида титана приводит к образованию агрегативно неустойчивых растворов, склонных к гелеобразованию, применение более концентрированного состава приводит к увеличению вязкости раствора и невозможности применения его как пленкообразующегося из-за нерастекаемости по поверхности субстрата. Для получения состава применимы низшие алкоксиды титана, хорошо растворяющиеся в спиртах. Оптимальным является применение тетрабутоксида титана. Выбранные соотношения компонентов первого и третьего слоев подбираются такими, при которых концентрация основного компонента в пересчете на образующийся оксид титана составила бы 3-10 мас.%. Пpи меньшей концентрации, как указывалось выше, происходит образование агрегативно неустойчивых растворов, а при большей концентрации происходит увеличение вязкости выше доступного предела. В пересчете допустимая концентрация, как уже указывалось, равняется 3-10 мас.% (в пересчете на TiO2) соответствующего алкоголята титана.

При нанесении второго слоя покрытия применяется раствор с определенной концентрацией диоксида кремния, равной 13-17 мас.%, что соответствует концентрации тетраалкоксида кремния, равной 29-36,0%. Для подтверждения такой концентрации основного компонента используется состав, в котором С1-С4-тетраалкоксисилан, С1-С4-алканол и вода находятся в молярном соотношении, равном 1:2-8:2-5. При использовании менее концентрированных растворов, как и в рассмотренном выше случае, происходит образование агрегативно неустойчивых растворов, что не позволяет получать пленки нужной толщины. В обратном случае происходит повышение жесткости раствора и отсюда невозможность пленкообразования из-за нерастекания состава по субстрату.

Существенное влияние на качество пленки оказывает и режим термообработки слоев. Важно, что термообработка проводится многоступенчато, в три этапа и при разных температурных режимах, в ином случае (при одностадийной температурной обработке) получается покрытие с довольно низкими отражательными свойствами (K отражения ниже 65%). Термообработка первого и третьего слоев осуществляется при 400-420оС. Пpи более низких температурах наблюдается снижение прочности покрытия, а при более высоких (выше 420оС) происходят растрескивание покрытия и кристаллизация диоксида титана. Термообработка же второго слоя осуществляется при 500-530оС. Снижение температуры термообработки этого слоя ниже 500оС приводит к значительному снижению прочности покрытия, а увеличение температуры выше 530оС приводит к размягчению подложки.

При осуществлении данного способа нанесения при соблюдении всех указанных условий удается получить пленочное покрытие с коэффициентом отражения, равным 65-70%. Кроме того, процесс экологически чист и осуществим с рециклизацией побочных продуктов реакции.

П р и м е р 1. Способ осуществляется методом окунания в вытяжной машине марки ИР 5057-50 при скорости движения вытягивающего устройства 5-12 см/мин.

На стеклянную поверхность наносят раствор тетрабутоксититана (1 моль) в этаноле (15,5 моль), что соответствует содержанию диоксида титана в растворе 10 мас. % . Полученный образец подвергают термообработке при 400оС, через 15 мин наносят раствор золя диоксида кремния (концентрация SiO2 равна 13 мас.%), полученный из смеси тетраэтоксисилана (1 моль), этанола (2 моль) и воды (2 моль), раствор термообрабатывают при 500оС и через 20 мин наносят первую композицию, обеспечивая концентрацию диоксида титана, равную 10% и термообрабатывают при 410оС. Получают высокоотражающее многослойное покрытие с K отражения, равным 70%.

П р и м е р 2. На стеклянную подложку наносят раствор тетрабутоксититана (1 моль) в этаноле (85,2 моль), что соответствует концентрации диоксида титана, равной 3 мас.%, затем его термообрабатывают при 400оС, через 15 мин наносят раствор золя диоксида кремния, как в примере 1, и опять наносят раствор диоксида титана в этаноле при концентрации диоксида титана, равной 3 мас.%. Термообработку осуществляют по указанному в примере 1 терморежиму. K отражения получаемого покрытия 68%.

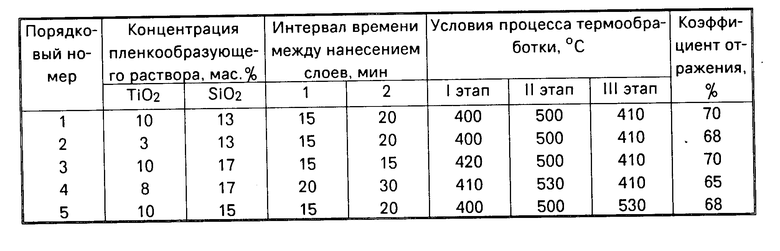

В таблице показано влияние условий процесса нанесения покрытия на коэффициент отражения.

В результате использования данного способа коэффициент отражения покрытия повышается до 65-70%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ НА СТРОИТЕЛЬНЫХ ИЗДЕЛИЯХ | 1993 |

|

RU2074154C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ НА СТРОИТЕЛЬНОМ МАТЕРИАЛЕ | 1994 |

|

RU2084429C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРНОГО ПОКРЫТИЯ | 1995 |

|

RU2084484C1 |

| СПОСОБ ФОРМИРОВАНИЯ ДЕКОРАТИВНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1992 |

|

RU2036248C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕФЛЕКТОРНЫХ МЕТАЛЛООКСИДНЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2005 |

|

RU2298531C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНИРУЮЩИХ ПОКРЫТИЙ НА ЗАКАЛЕННОМ СТЕКЛЕ | 2002 |

|

RU2231501C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПРОСВЕТЛЯЮЩИХ ПОКРЫТИЙ НА ОСНОВЕ МЕЗОПОРИСТОГО ДИОКСИДА КРЕМНИЯ ЗОЛЬ-ГЕЛЬ МЕТОДОМ В ПРИСУТСТВИИ СИНЕРГИЧЕСКОЙ БИНАРНОЙ СИСТЕМЫ: НЕИОНОГЕННОЕ ПАВ-ОЛИГОЭФИРЫ НА ОСНОВЕ ОКИСИ ЭТИЛЕНА ИЛИ ОКИСИ ПРОПИЛЕНА | 2010 |

|

RU2466948C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПРОСВЕТЛЯЮЩИХ ПОКРЫТИЙ НА ОСНОВЕ МЕЗОПОРИСТОГО ДИОКСИДА КРЕМНИЯ ЗОЛЬ-ГЕЛЬ МЕТОДОМ В ПРИСУТСТВИИ НЕКОТОРЫХ ПОЛИМЕРОВ, СТАТИЧЕСКИХ СОПОЛИМЕРОВ | 2007 |

|

RU2371399C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАЛЛОСИЛОКСАНОВ | 2010 |

|

RU2444540C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ДИОКСИДА КРЕМНИЯ НА СИЛИКАТНОМ СТЕКЛЕ | 2015 |

|

RU2606009C2 |

Использование: в автомобильной, строительной и других отраслях народного хозяйства. Сущность изобретения: способ получения оксидных высокоотражающих трехслойных покрытий на стекле осуществляется путем нанесения трехслойной системы из титанооксидного, кремнийоксидного и титанооксидного слоев при раздельном нанесении растворов тетраалкоксидов титана с концентрацией диоксида титана 3-10 мас. % и тетраалкоксидов кремния с концентрацией диоксида кремния 13-17 мас.% и последующей термообработкой каждого слоя по ступенчатому режиму: при 400-420°С - первого слоя, при 500-520°С - второго слоя и при 400-420°С - третьего слоя с интервалом между очередным нанесением слоев 15-30 мин. Коэффициент отражения покрытия 65-70%. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООТРАЖАЮЩИХ ТРЕХСЛОЙНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ TiO2 - SiO2 - TiO2 путем нанесения слоев из спиртовых растворов тетраалкоксидов титана с концентрацией 3 - 10% и кремния и термообработки при 400 - 530oС, отличающийся тем, что слой SiO2 наносят из 29 - 36,6%-ного раствора тетраалкоксида кремния, а теплообработку слоев осуществляют в течение 15 - 30 мин при температуре 400 - 420 и 500 - 530oС соответственно для слоев TiO2 и SiO2.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Суйковская Н.В | |||

| Химические методы получения тонких прозрачных пленок | |||

| Л.: Химия, с.141-47-63. | |||

Авторы

Даты

1995-02-20—Публикация

1992-07-29—Подача