Изобретение относится к поверхностной обработке стекла нанесением покрытий из жидкой фазы, а именно к технологии получения тонирующих покрытий на изделиях из закаленного стекла, и может быть использовано при изготовлении тонированного, свето- или теплоотражающего закаленного стекла, применяемого в автомобильной, строительной промышленности, а также при нанесении декоративных рисунков на изделия из закаленного стекла.

Известен способ нанесения тонирующих металлооксидных покрытий при изготовлении закаленного стекла [1] путем первоначального нагревания стекла в печи до температуры 500-800°С (температура начала размягчения стекла), перенесения стекла в камеру пленкообразования, где его обрабатывают распыленным пленкообразующим раствором, с последующим закаливанием в потоке воздуха. Недостатком этого способа является высокая температура разогрева стекла, вследствие чего теряется смысл получения тонирующих покрытий на уже готовых изделиях из закаленного стекла.

Кроме того, в камере пленкообразования образуется большое количество воздуха, загрязненного продуктами пиролиза, технология очистки которого от вредных примесей достаточно сложна.

Известен способ получения оксидных покрытий [2] на стеклянную поверхность, бумагу, пластмассу.

Матовые оксидные покрытия получают нанесением пленкообразующего водного раствора, включающего кремне- и борсодержащее соединение и органический растворитель.

Полученная пленка на подложке термообрабатывается при температуре 400-500°С в течение 15-20 минут. Существенным недостатком данного способа является невозможность получения покрытия на уже закаленном стекле, так как при такой высокой температуре за 15-20 минут стекло отжигается и теряет свои исходные свойства. Известен также способ получения титанооксидных пленочных покрытий на стеклянную, керамическую полимерную поверхность [3].

Способ заключается в том, что титанооксидные покрытия наносят на твердую поверхность образца окунанием в спиртовый раствор C2-С4 тетраалкилтитаната с последующим вытягиванием образца со скоростью 10-20 см/мин и отжигом нанесенной пленки 400-500°С в течение 15-30 минут.

Однако и в данном известном способе необходимую термообработку осуществляют в течение 15-30 минут при 400-500°С, что также приводит к отжигу стекла с потерей механической прочности и безопасности изделия. Наиболее близким по технической сущности к предлагаемому изобретению является способ нанесения полимерного покрытия на лист закаленного стекла [4]. Способ заключается в том, что покрытие наносят на отпущенный стеклянный лист после его воздушной закалки, когда его температура составляет приблизительно 300-450°F или 149-232°С.

Однако в данном способе в качестве покрытия используют полимерные органические соединения (эпоксидные смолы).

Полученное таким способом покрытие на стекле обладает низкой износостойкостью и механической прочностью. Целью настоящего изобретения является получение качественных тонирующих покрытий на основе оксидов металлов на изделиях из закаленного стекла и улучшение технологичности процесса нанесения покрытия. Указанная цель достигается тем, что в способе получения тонирующих покрытий на закаленном стекле путем нанесения пленкообразующего вещества на закаленное стекло с последующей его термообработкой согласно изобретению термообработку осуществляют в предварительно нагретой до 400-600°С печи путем нагревания стекла с нанесенным покрытием до температуры 300-400°С в течение 1-3-х минут.

Кроме того, нанесение пленкообразующего вещества осуществляют из растворов на основе металлосодержащих соединений.

Новым в предлагаемом способе является то, что термообработку осуществляют в предварительно нагретой до 400-600°С печи путем нагревания стекла с нанесенным покрытием до температуры 300-400°С в течение 1-3-х минут.

Нанесение пленкообразующего вещества осуществляют из растворов на основе металлосодержащих соединений.

Способ осуществляют следующим образом.

На холодное закаленное стекло любым способом (пульверизация, полив, вытягивание из ванны) наносят пленкообразующий металлосодержащий раствор.

Раствор готовят путем растворения в абсолютном спирте 2 молей алкоксида алюминия общей формулы (RO)3Al, где R=С2-С4 и 1 моль алкоксида кобальта, (RO)2Co, где R=С1-С4 и 2 моля ацетилацетона. Получают 6 литров раствора с суммарной концентрацией металлов 0,5 г атом на 1 л.

В полученный раствор погружают бесцветное закаленное стекло, затем его вытягивают из раствора с постоянной скоростью 7 м/час.

После высыхания раствора на поверхности стекла образуется прозрачная лакообразная пленка алкоксиацетилацетонатов алюминия-кобальта.

Затем стекло с нанесенным покрытием помещают в печь, нагретую до температуры 400-600°C, и выдерживают в ней стекло в течение 1-3-х минут. В течение этого времени стекло нагревается до температуры 300-400°С. После этого стекло охлаждают.

В результате данного примера получают закаленное стекло зеленого цвета.

В производственных условиях были проведены испытания тонирования стекла по ГОСТ 5727-88 с применением предложенной технологии.

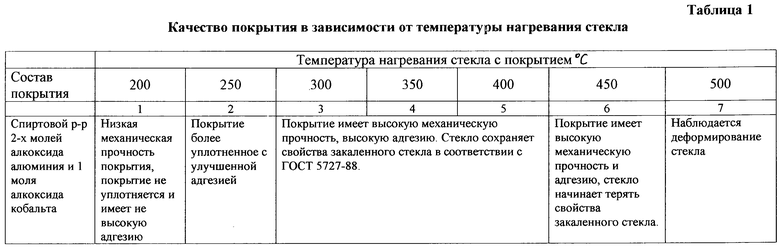

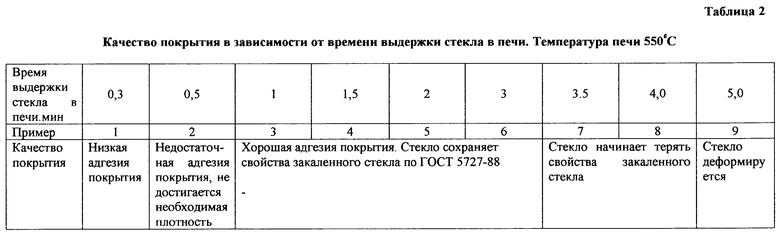

Результаты испытаний отражены в таблицах 1, 2. Анализ результатов по таблицам 1, 2 показал, что выбор температурного интервала нагревания стекла обусловлен тем, что при температуре ниже 300°С металлооксидное покрытие не уплотняется и имеет невысокую адгезию к стеклу.

Нагревание стекла выше 400°С приводит к его отжигу и потере свойств закаленного стекла. Увеличение времени термообработки стекла более 3-х минут приводит к потере свойств закаленного стекла. Уменьшение времени термообработки (менее 1 минуты) - технологически нецелесообразно, т.к. для достижения необходимой температуры стекла (300-400°С) требуется более высокая (выше 600°С) температура предварительного нагрева печи, что связано с дополнительными затратами электроэнергии.

Кроме того, покрытие не успевает сформироваться за короткое время.

Выбор температурного интервала предварительно нагретой печи обусловлен тем, что при температуре печи менее 400°С необходимо значительное время (более 3-х минут) для нагревания стекла до 300-400°С. Нагрев печи для термообработки выше 600°С нецелесообразен, поскольку время нагревания стекла до 300-400°С уменьшается и становится менее 1 минуты.

По качественным показателям покрытия на закаленном стекле из таблиц 1, 2 были выбраны оптимальные интервалы температуры нагревания стекла (300-400°С) и времени нагревания (1-3 минуты), применяемое при термообработке стекла в предварительно нагретой до 400-600°С печи, что отражено в формуле изобретения.

Существенным преимуществом предлагаемого способа является снижение времени термообработки (1-3 мин) вследствие помещения его в предварительно нагретую печь. В известных источниках время термообработки покрытия составляет 15-30 минут.

В результате предложенного способа получают высококачественные цветные покрытия оксидов металлов на закаленном стекле, обладающие высокой адгезией.

Источники информации

1. С.П.Соловьев и др. Специальные строительные стекла. - М.: 1971, с.69-124.

2. Описание изобретения к патенту РФ № 2060236 “Способ получения оксидных покрытий”, кл С 03 С 17/25, опубл. 20.05.1996.

3. Описание изобретения к патенту РФ № 2052401 “Способ получения титанооксидных пленочных покрытий”, кл. С 03 С 17/25, опубл. 20.01.96.

4. Заявка РФ на изобретение № 98100262/03 “Способ нанесения полимерного покрытия на стеклянную подложку”. Кл. С 03 С 17/28, опубл. 08.01.98.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция плёнкообразующего раствора для получения цветного оксидного покрытия на стекле и керамике (варианты) | 2002 |

|

RU2223925C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА ДЛЯ НАНЕСЕНИЯ ОКСИДНОГО ПОКРЫТИЯ НА ТВЕРДУЮ ОСНОВУ | 2004 |

|

RU2288897C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО РАСТВОРА ДЛЯ НАНЕСЕНИЯ ОКСИДНО-ФОСФАТНОГО ПОКРЫТИЯ НА ПОДЛОЖКУ | 2006 |

|

RU2337891C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕФЛЕКТОРНЫХ МЕТАЛЛООКСИДНЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2005 |

|

RU2298531C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛООКСИДНЫХ ПОКРЫТИЙ (ЕГО ВАРИАНТЫ) | 1994 |

|

RU2118402C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОГО ПОКРЫТИЯ НА ОРГАНИЧЕСКОМ СТЕКЛЕ | 2011 |

|

RU2485063C2 |

| МНОГОСЛОЙНОЕ УФ-ПОГЛОЩАЮЩЕЕ СТЕКЛО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2808819C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА В ВИДЕ КОМПОЗИЦИОННОГО МАТЕРИАЛА С РАСПРЕДЕЛЕННЫМИ СФЕРИЧЕСКИМИ ПОЛЫМИ ЧАСТИЦАМИ | 2018 |

|

RU2687265C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООТРАЖАЮЩИХ ТРЕХСЛОЙНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ | 1992 |

|

RU2028984C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО НАНОРАЗМЕРНОГО ПОКРЫТИЯ | 2011 |

|

RU2464106C1 |

Изобретение относится к поверхностной обработке стекла нанесением покрытий из жидкой фазы, а именно к технологии получения тонирующих покрытий на изделиях из закаленного стекла, и может быть использовано при изготовлении тонированного, свето- или теплоотражающего закаленного стекла, применяемого в автомобильной, строительной промышленности, а также при нанесении декоративных рисунков на изделия из закаленного стекла. Техническая задача изобретения - получение качественных тонирующих покрытий на основе оксидов металлов на изделиях из закаленного стекла и улучшение технологичности процесса нанесения покрытия. Получение тонирующих покрытий на закаленном стекле осуществляют путем нанесения пленкообразующего вещества на закаленное стекло с последующей его термообработкой. Термообработку проводят в предварительно нагретой до 400-600°С печи нагреванием стекла с нанесенным покрытием до температуры 300-400°С в течение 1-3-х минут. Нанесение пленкообразующего вещества осуществляют из растворов на основе металлосодержащих соединений. Существенным преимуществом данного способа является снижение времени термообработки. 1 з.п. ф-лы, 2 табл.

| RU 98100262 A, 10.11.1999.US 4160061 A, 03.07.1979.RU 2118402 C1, 27.08.1998.RU 2118401 C1, 20.01.1996.US 4129434 A, 12.12.1978. |

Авторы

Даты

2004-06-27—Публикация

2002-01-31—Подача