Изобретение относится к ядерной энергетике и может быть использовано при проведении демонтажных работ с высокоактивным оборудованием. Составной частью комплекса демонтажных работ является разделка корпуса реактора на отдельные части, фрагменты, которая осуществляется механическими способами, например пилами, дисковыми фрезами, токарными резцами и т.д., либо термическими, например газовой резкой, плазменной, электроискpовой и т.д. Разработаны устройства, с помощью которых выполняются указанные способы фрагментации.

Известен способ демонтажа ядерных реакторов [1], по которому с помощью кислородно-ацетиленового резака оборудование делится на части, упаковывается и удаляется из помещений. Операции осуществляются с помощью дистанционно-управляемого оборудования. Работы проводятся с применением систем воздухоочистки под строгим контролем и внутри помещения, оборудованного биозащитой.

Недостатками способа являются применение сложного оборудования, выделение большого количества вторичных радиоактивных отходов (РАО), необходимость дальнейшей переработки.

Наиболее близким к изобретению техническим решением является способ, реализуемый при демонтаже реактора WAGR [2]. Для фрагментации оборудования и металлоконструкций используют кислородно-пропановую резку плазменными резаками, размещаемыми внутри корпуса реактора. Выделяемые при резке газы и радиоактивные пыли улавливают фильтрами. Демонтируемые фрагменты устанавливают и транспортируют для дальнейшей переработки и захоронения.

При осуществлении способа образуется большое количество вторичных РАО. При применении термической резки образуется много дыма, который следует очищать, фильтровать от частиц на субмикронном уровне, что требует дополнительных дорогостоящих систем и устройств по локализации и очистке газов. Кроме того, применяются сложные агрегаты и устройства, необходима большая номенклатура устройств, захватов и контейнеров из-за разной конфигурации и массы демонтируемых фрагментов, требуется дополнительное оборудование на предприятиях переработки.

Цель изобретения - повышение эффективности и безопасности демонтажа загрязненного оборудования.

Цель достигается тем, что демонтаж осуществляют путем непрерывного процесса резания корпуса реактора по торцовой поверхности сверху вниз в элементную стружку, ссыпающуюся на днище корпуса, а удаляют ее через внутреннюю полость несущей штанги, держащей корпус реактора.

Если зафиксировать положение корпуса реактора в шахтном пространстве так, что при удалении штатных узлов крепления корпус не изменит своего положения, то можно его фрагментировать резанием, например фрезеровать по торцовой поверхности сверху вниз непрерывно. При всех известных способах и устройствах этот способ невозможен.

Не известен способ демонтажа загрязненного оборудования из доступных источников информации, а специалистов восхищает неожиданность, простота и эффективность, надежность и практическая осуществимость предлагаемой идеи применительно к данному оборудованию.

Известные способы демонтажа, кроме способа захоронения оборудования в неразобранном виде, имеют общий недостаток: низкую эффективность, вытекающую из технологии демонтажа, которая предусматривает расчленение оборудования на первичные укрупненные фрагменты, которые поступают потом на последующее измельчение до размеров и состояния, пригодного для специальной переработки радиоактивных материалов. Кроме того, технология и конструкция устройств предполагают очередность выполнения операций разрезки, транспортирования, замены режущего инструмента, перемещения устройств из одной рабочей зоны в последующую.

Известно устройство (авт. св. СССР N 1362339, кл. G 21 F 7/06, 26.12.85), содержащее станок резки, разделочную шахту, зажимное устройство, манипулятор, кран, перемещающийся вдоль камеры, и пробку, расположенную соосно с зажимным устройством. В разделочной шахте перемещается подъемник, на котором размещена поворотная планшайба, на плоскость которой устанавливается обрабатываемое изделие. Зажимное устройство выполнено в виде комплекта частично входящих друг в друга патронов с зажимными кулачками, связанных зубчатыми передачами с приводом.

Устройство работает следующим образом. С помощью манипулятора в зависимости от размера обрабатываемого изделия устанавливают один, два или три патрона. При разделке изделия отделенный фрагмент ядерного реактора устанавливают на поворотной планшайбе подъемника и закрепляют в зажимном устройстве. С помощью блочной системы подъемник устанавливают на необходимую высоту у станка резки. Разделка фрагмента осуществляется вращением инструмента станка резки, его радиальной подачей и вращением зажимного устройства. После резки одна часть фрагмента с помощью крана отводится в сторону, а оставшуюся часть поднимают на следующую необходимую высоту подъемником и операцию разделки повторяют. Разрезанные части извлекают из камеры с помощью крана через проем, закрываемый пробкой.

Недостатком данного устройства является низкая эффективность, вызванная наличием предварительной операции разделки корпуса реактора на фрагменты, которые поступают в устройство разделки, а также трудоемкой операцией установки фрагмента (имеющего сложную геометрическую форму) в зажимное устройство.

Известна машина для расчленения корпуса реактора (Новости науки и техники, сер. Атомная энергетика, вып. 6, с. 42-44, рис. 9, 10, М., ВИНИТИ, 1990), содержащая опоры, на которых смонтировано режущее устройство, имеющее вращающийся сегмент, в котором перемещаются режущие головки в радиальном направлении. Для обеспечения соосности режущего устройства и корпуса реактора на опорах имеются центрирующие устройства. Для доставки устройства в рабочую зону опоры с помощью гибких элементов связаны с механизмом подъема. В качестве режущего инструмента применяются токарные резцы, устанавливаемые в режущие головки.

Устройство работает следующим образом. С помощью механизма подъема устройство опускается до днища корпуса реактора, центрирующие устройства устанавливают режущее устройство соосно с корпусом реактора. Режущее устройство вращает сегмент вокруг вертикальной оси корпуса и одновременно перемещает режущие головки с резцами к корпусу реактора, осуществляя таким образом процесс фрагментации корпуса. Продуктом фрагментации являются кольца определенной высоты, которые с помощью специальных транспортных средств доставляются на дальнейшее измельчение. Таким образом, данное устройство позволяет фрагментацию корпуса реактора производитель, только начиная с днища корпуса.

Недостатком данного устройства является то, что продуктом фрагментации являются крупногабаритные кольца, имеющие большой вес, для транспортировки которых необходимы специальные манипуляторные и транспортные устройства большой грузоподъемности. Кроме того, первичные фрагменты (кольца) требуют последующего измельчения, для осуществления которого необходимо специальное оборудование и помещение. Указанные недостатки снижают эффективность демонтажных работ. К недостаткам данного устройства следует отнести и радиационную опасность процесса фрагментации и транспортирования, так как в процессе фрагментации кроме первичных фрагментов (колец) получается еще и стружка, которая после отрезки днища рассыпается в шахте реактора, ухудшая радиационную обстановку в ней и вызывая дополнительную необходимость в сборе этих отходов и их удаления из шахты. Так как первичный фрагмент (кольцо) имеет большие габаритные размеры и его невозможно удалить через внутреннюю полость оставшейся части корпуса, то для транспортировки его необходимо организовывать специальные транспортные проходы. Из-за больших габаритов кольца его невозможно поместить в защитный транспортный контейнер, и, следовательно, при транспортировании повышается радиационная опасность для обслуживающего персонала и окружающей среды.

Наиболее близким по технической сущности к заявляемому является устройство, предназначенное для демонтажа реактора WAGR (Продление срока службы и снятие с эксплуатации АЭС в Великобритании". Атомная энергетика за рубежом, N 6, 1985, с. 11, УДК 621.039.0047. Энергоатомиздат), содержащее опорную конструкцию с поворотной плитой, на которой установлена несущая штанга с платформой, оснащенной манипулятором с режущим инструментом. На нижней плоскости опорной конструкции установлен подъемник со сменными захватными приспособлениями, имеющий возможность взаимодействовать с платформой несущей штанги и транспортным устройством, расположенным в специальном помещении. Защитный кожух установлен в реакторном зале над шахтой реактора, отделяя ее от окружающего пространства реакторного зала. Таким образом, защитный кожух является герметизирующим элементом.

Устройство работает следующим образом. Несущая штанга устанавливается внутри корпуса реактора. Вращением поворотной плиты опорной конструкции и платформы несущей штанги манипулятор с режущим инструментом подводится в рабочую зону. Режущим инструментом производится разделка корпуса реактора на фрагменты, размеры которых определяются грузоподъемностью подъемного устройства и емкостью транспортных контейнеров. Перемещая фрагмент в вертикальном и горизонтальном направлениях, подъемное устройство подает его на транспортное устройство для перемещения в зону дальнейшей переработки. Выделяемые в процессе фрагментации газы и радиоактивное излучение локализуется с помощью специально сооружаемых строительных конструкций и защитного кожуха.

Недостатком данного устройства является низкая эффективность, вызванная следующими особенностями устройства. В период перемещения фрагмента от корпуса к транспортному устройству и в момент замены режущего инструмента производить фрагментацию корпуса реактора невозможно. Опорные узлы реакторов располагаются в верхней трети корпуса, что обуславливает определенную последовательность разделки корпуса реактора, а это вызывает необходимость переналадки устройства, которое занимает определенное время из-за сложной конструкции устройства. Применение термических способов резки связано с выделением газов и аэрозолей, которые, взаимодействуя с радиоактивными материалами, насыщаются радионуклидами. Это обстоятельство обуславливает наличие системы улавливания и очистки газовых выделений, производительность которой определяет интенсивность процесса резки корпуса реактора. Недостатком устройства является также радиационная опасность для обслуживающего персонала и окружающей среды. В данном устройстве в качестве режущего инструмента применяется газовая горелка или плазменный резак. Образующиеся газы и аэрозоли разносят радионуклиды по помещениям и системам, что повышает опасность облучения обслуживающего персонала и загрязнения окружающей среды.

Целью изобретения является повышение эффективности и безопасности демонтажа загрязненного оборудования.

Цель достигается тем, что в устройстве демонтажа загрязненного оборудования, содержащем опорную конструкцию с закрепленной в ней несущей штангой, снабженной платформой, манипулятором и приводами подъема и поворота платформы, подъемник, транспортное устройство для удаления продуктов фрагментации и магазин инструментов, платформа снабжена центрирующим устройством, установленным с возможностью перемещения по несущей штанге и фиксации в любой ее точке, периферийной поворотной планшайбой с отбойными экранами, в радиальных направляющих которой установлены по меньшей мере две двусторонние инструментальные поворотные головки с выполненными в них присоединительными местами для режущего инструмента, манипулятор установлен на несущей штанге с возможностью перемещения вдоль и вокруг нее и взаимодействия с инструментальными поворотными головками и магазином инструментов, несущая штанга закреплена в опорной конструкции и выполнена полой, захват подъемника установлен во внутренней полости штанги с возможностью перемещения по всей ее высоте и забора продуктов резки, скапливающихся на днище корпуса реактора, а окончание штанги снабжено наконечником, выполненным с возможностью фиксации в днище корпуса реактора.

Оснащение устройства демонтажа платформой, перемещающейся по несущей штанге с помощью привода подъема платформы, имеющей периферийную поворотную планшайбу с радиальными направляющими, по которым перемещаются инструментальные поворотные головки, позволяет производить перемещение режущего инструмента в процессе резания одновременно по трем координатам, что за счет сокращения времени перемещения режущего инструмента повышает эффективность демонтажных работ. Благодаря непрерывности процесса резания, а также постоянному направлению перемещения вдоль корпуса исключается самостоятельная операция по холостому перемещению режущего инструмента из одной рабочей зоны в другую, что также повышает эффективность демонтажных работ.

Оснащение устройства инструментальными поворотными головками, имеющими присоединительные места для режущего инструмента, позволяет сократить время, необходимое для смены инструмента, так как головка имеет несколько мест для присоединения инструмента, что позволяет производить замену одного инструмента во время работы другого инструмента. Совмещение операции замены инструмента с операцией фрагментации также повышает эффективность демонтажа корпуса реактора.

Расположение присоединительных мест для режущего инструмента на инструментальных поворотных головках таким образом, что плоскость резания является торцовой плоскостью корпуса реактора, позволяет производить его фрагментацию, стачивание по торцовой поверхности, при этом процесс резания ведется механическим способом, например резцами, фрезами и т.д. Продуктом фрагментации является элементная стружка, которая собирается на днище реактора.

Возможность обрабатывать торцовую поверхность корпуса реактора в сочетании с одновременным перемещением режущего инструмента по трем координатам делает процесс фрагментации непрерывным, так как не зависит от толщины стенки корпуса и геометрической формы его боковых поверхностей, которые по высоте корпуса неодинаковы, и, следовательно, не требуется время для установки режущего инструмента относительно поверхности корпуса и настройки его в зависимости от толщины стенки корпуса, что повышает эффективность процесса демонтажа.

Так как продуктом фрагментации является стружка, то исключаются манипуляторы большой грузоподъемности, работающие с первичными фрагментами, процесс транспортирования первичных фрагментов на измельчение, дополнительная операция измельчения первичных фрагментов, что резко повышает эффективность демонтажа за счет сокращения времени демонтажа.

Возможность обрабатывать торцовую поверхность корпуса реактора позволяет фрагментацию вести сверху вниз (не перемещая при этом корпуса реактора), что позволяет использовать нижнюю часть корпуса как емкость сбора продуктов фрагментации. Так как платформа перемещается вниз по мере уменьшения высоты корпуса, то создается замкнутый объем внутри корпуса реактора, в котором локализуются продукты фрагментации, что повышает безопасность демонтажных работ.

Оснащение устройства центрирующим устройством позволяет сохранять соосность корпуса реактора и платформы во время фрагментации, когда рабочая зона обработки находится выше или на уровне штатных опорных узлов корпуса реактора. Когда рабочая зона обработки находится ниже штатных опорных узлов, центрирующее устройство в сочетании с несущей штангой удерживает оставшуюся часть корпуса в пространстве и относительно режущего инструмента в заданном положении, что позволяет вести процесс фрагментации непрерывно, независимо от положения рабочей зоны обработки относительно штатных опорных узлов корпуса реактора, т.е. исключить время перестановки и наладки устройства демонтажа, что повышает эффективность демонтажных работ.

Оснащение платформы отбойными экранами исключает разброс продуктов фрагментации за пределы корпуса реактора, т.е. отбойный экран является ограничителем траектории полета продуктов фрагментации.

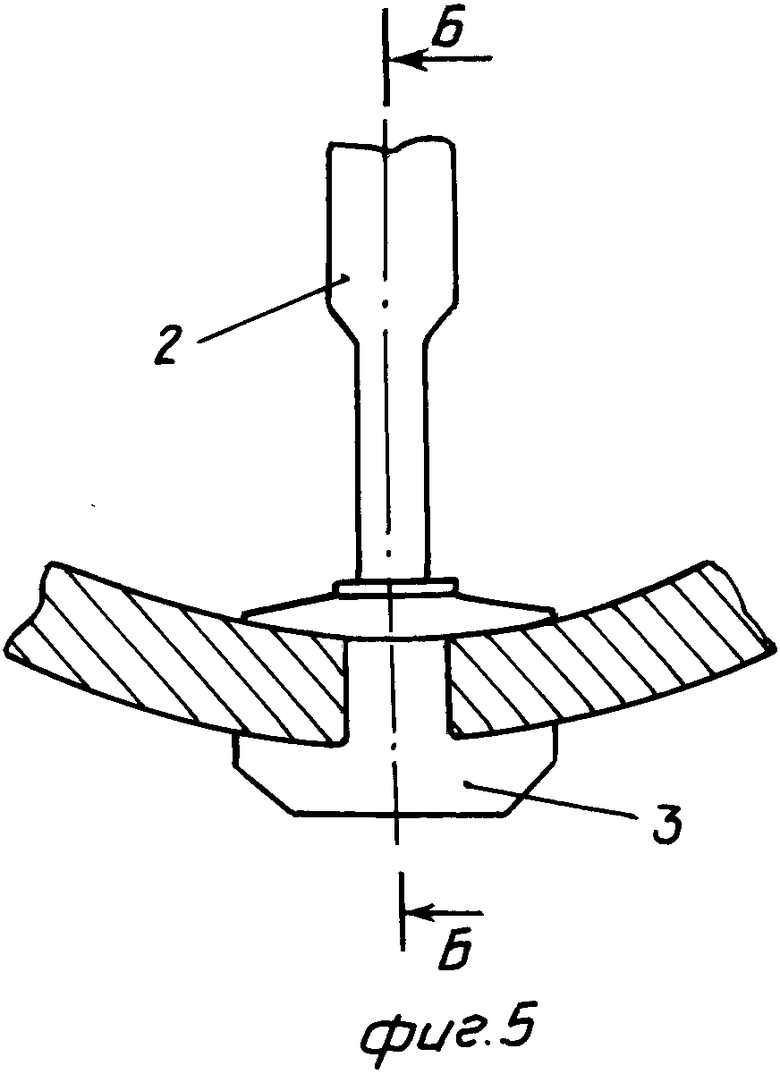

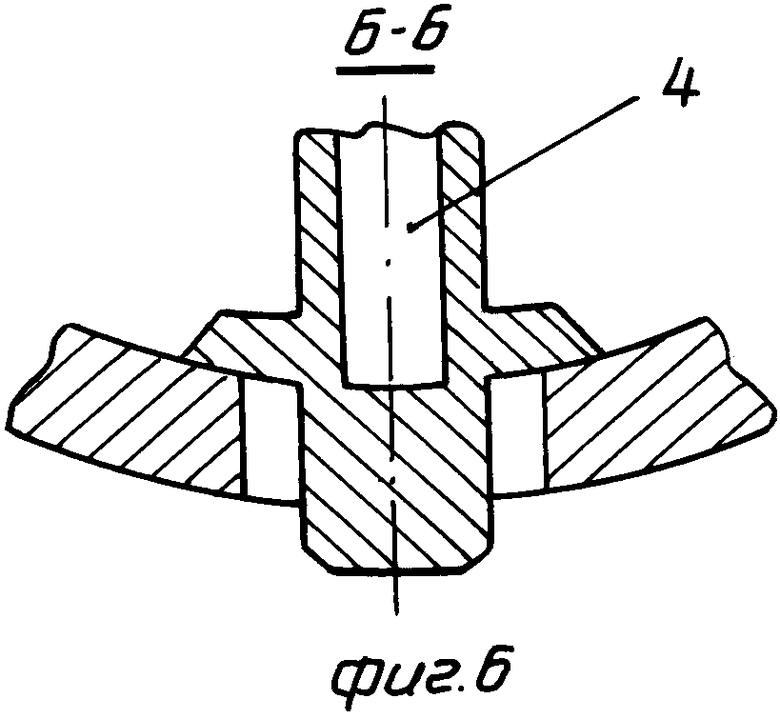

Оснащение несущей штанги наконечником в нижней части обеспечивает соосность устройства демонтажа и корпуса реактора. Кроме того, в сочетании с центрирующим устройством наконечник удерживает корпус реактора в пространстве в заданном положении, когда рабочая зона обработки находится ниже штатных опорных узлов корпуса. Таким образом, наконечник позволяет производить фрагментацию корпуса реактора непрерывно, независимо от нахождения рабочей зоны обработки относительно штатных опорных узлов корпуса, что повышает эффективность демонтажных работ.

Размещение захвата подъемника во внутренней полости несущей штанги позволяет локализовать транспортный путь продуктов фрагментации при их подъеме, что исключает просыпи и потери продуктов фрагментации, что повышает безопасность демонтажных работ.

Наличие окон в стенках нижней части несущей штанги позволяет накапливаться продуктам фрагментации непосредственно под захватом подъемника. Таким образом, совмещаются во времени процессы транспортирования и накопления продуктов фрагментации, что повышает эффективность демонтажных работ.

Оснащение устройства манипулятором позволяет производить смену режущего инструмента, не останавливая процесс фрагментации. Вышедший из строя режущий инструмент с помощью инструментальной поворотной головки выводится из рабочей зоны с одновременным поступлением в нее нового режущего инструмента. Процесс фрагментации продолжается новым инструментом, а в это время манипулятором забирается другой вышедший из строя инструмент, транспортируется им в магазин инструмента, производится замена на новый, который манипулятором транспортируется к инструментальной поворотной головке и устанавливается в ней. Таким образом, исключается простой оборудования, связанный с заменой инструмента, что повышает эффективность демонтажных работ.

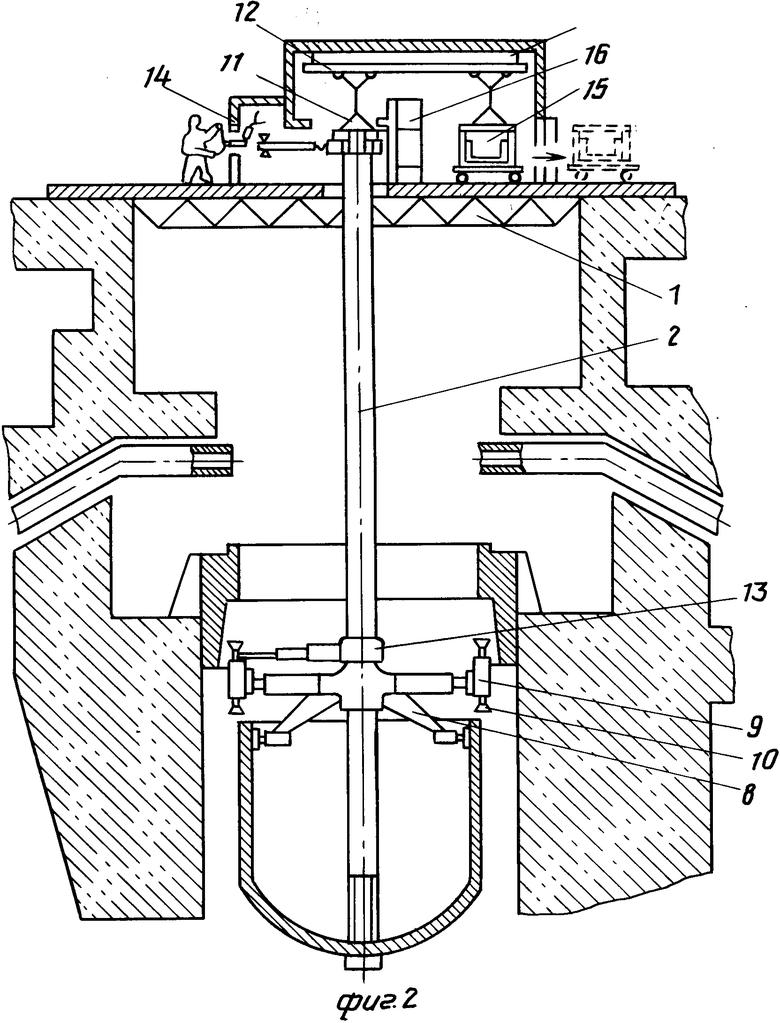

На фиг. 1 изображено устройство для демонтажа корпуса реактора в исходном состоянии; на фиг. 2 - то же после прохождения штатных опорных узлов корпуса реактора; на фиг. 3 - взаимодействие манипулятора с инструментальной поворотной головкой; на фиг. 4 показана платформа, вид сверху; на фиг. 5 и 6 показан захват днища корпуса реактора несущей штангой.

Устройство для демонтажа корпуса реактора содержит опорную конструкцию 1, в которой закреплена несущая штанга 2, имеющая наконечник 3 и окна 4. По несущей штанге 2 перемещается платформа 5 с приводом 6 поворота платформы и периферийной поворотной планшайбой 7, в радиальных пазах 8 которых перемещаются инструментальные поворотные головки 9 с режущим инструментом 10. Во внутренней полости несущей штанги 2 перемещается захват 11 подъемника 12, а по внешней поверхности перемещается манипулятор 13, взаимодействующий с инструментальной поворотной головкой 9 и магазином 14 инструментов, расположенным на опорной конструкции 1, на которой смонтировано транспортное устройство 15 и устройство 16 подъема платформы. Платформа 5 имеет отбойные экраны 17 и центрирующее устройство 18.

Работает устройство для демонтажа корпуса реактора следующим образом.

Во время подготовки корпуса реактора к демонтажу в его днище выполняют отверстие для наконечника 3. На полу центрального зала монтируется соосно с корпусом реактора опорная конструкция 1 с несущей штангой 2, которая своим наконечником 3 закрепляется в днище реактора. С помощью центрирующего устройства 18 несущая штанга 2 фиксируется соосно с корпусом реактора.

Устройством 16 подъема платформы опускается платформа 5 до касания режущим инструментом 10 корпуса реактора. Включаются инструментальные поворотные головки 9 и режущий инструмент 10 начинает процесс фрагментации корпуса реактора. Перемещением инструментальных поворотных головок 9 по направляющим 8 поворотной планшайбы 7 и платформы 5 обеспечивается обработка торцовой поверхности корпуса реактора по всей окружности. При этом за счет выбора направления вращения режущего инструмента 10 и поворотной планшайбы 7, а также наличие отбойных экранов 17 обеспечивается локализация продуктов фрагментации внутри корпуса реактора.

Если возможно процесс фрагментации вести непрерывно сверху вниз и продуктом фрагментации является стружка, а не крупные части, то остающуюся часть корпуса можно использовать как сборник стружки, из которого ее можно удалять с помощью специального транспортного средства. Так как стружка не разбрасывается по шахтному пространству, а собирается в корпусе реактора и удаляется по замкнутому каналу, т.е. внутри штанги, что также исключает разброс стружки по шахте, то предложенный способ фрагментации повышает безопасность демонтажа. Так как днище корпуса реактора имеет эллиптическую форму, то продукты фрагментации осыпаются через окна 4 во внутреннюю полость несущей штанги 2 под захват 11 подъемника 12. Захват, забрав определенную часть продуктов фрагментации, поднимает ее во внутренней полости несущей штанги 2 и в верхней точке передает продукты фрагментации в транспортное устройство 15, которое доставляет продукты фрагментации на последующие операции специальной переработки радиоактивных материалов. Когда рабочая зона обработки опустится ниже штатных опорных узлов корпуса реактора, оставшаяся часть корпуса удерживается от вертикальных перемещений наконечником 3 несущей штанги 2, а от боковых смещений центрирующим устройством 18, которое связано с несущей штангой.

Процесс резания и транспортирование продуктов резания между собой не связаны, т.е. процесс резания ведется непрерывно.

В случае возникновения необходимости смены режущего инструмента 10 он отводится от обрабатываемой поверхности инструментальной поворотной головкой 9, которая своим поворотом производит перемещение нового инструмента в зону обработки, а вышедший из строя инструмент подается в зону, обслуживаемую манипулятором 13. Манипулятор снимает режущий инструмент 10 с инструментальной поворотной головки 9 и поднимает его к магазину 14 инструментов, расположенному на опорной конструкции 1. Манипулятор 13 устанавливает некондиционный инструмент в магазин 14, берет новый, доставляет его к инструментальной поворотной головке 9 и устанавливает инструмент в свободное присоединительное место. По использовании всего режущего инструмента магазин инструментов заменяется на другой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЯДЕРНЫЙ РЕАКТОР | 1998 |

|

RU2152083C1 |

| ЯДЕРНЫЙ РЕАКТОР | 1999 |

|

RU2172526C2 |

| АВАРИЙНОЕ ТОРМОЗНОЕ УСТРОЙСТВО ТРАНСПОРТНОЙ ТЕЛЕЖКИ | 2003 |

|

RU2234433C1 |

| Автомат для сварки неповоротных стыков труб | 1980 |

|

SU944842A1 |

| Устройство для зачистки наружных поверхностей обечаек | 1988 |

|

SU1526929A1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ОПОРНЫХ КОНСТРУКЦИЙ ГОРЯЧИХ ТРУБОПРОВОДОВ | 2004 |

|

RU2272326C1 |

| Инструмент для обработки отверстий | 1988 |

|

SU1731461A1 |

| Устройство для дробления стружки | 1984 |

|

SU1201062A1 |

| Роликовый стенд для сборки и сварки цилиндрических изделий | 1981 |

|

SU1031706A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2258028C1 |

Сущность изобретения: за счет применения процесса стачивания корпуса реактора в элементную стружку, которая ссыпается на днище корпуса и отводится оттуда через несущую штангу-держатель корпуса, повышается эффективность и безопасность демонтажа. Устройство для демонтажа корпуса реактора содержит опорную конструкцию, в которой закреплена несущая штанга, имеющая наконечник и выполненные в стенках ее нижней части окна. На несущей штанге расположена платформа с приводом поворота платформы и периферийной поворотной планшайбой, в радиальных пазах которой перемещаются инструментальные поворотные головки с режущим инструментом. Во внутренней полости несущей штанги установлен захват подъемника с возможностью перемещения по всей длине штанги и забора продукта резки. На внешней поверхности штанги установлен манипулятор, взаимодействующий с инструментальной поворотной головкой и магазином инструментов, расположенным на опорной конструкции, на которой также смонтировано транспортное устройство и устройство подъема платформы. Платформа имеет защитный кожух и центрирующее устройство. 2 с.п. ф-лы, 6 ил.

СПОСОБ ДЕМОНТАЖА ЯДЕРНЫХ РЕАКТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Продление срока службы и снятия с эксплуатации АЭС в Великобритании | |||

| Атомная техника за рубежом, Энергоатомиздат, 1985, N 6, с.11. | |||

Авторы

Даты

1995-02-20—Публикация

1992-06-17—Подача