СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Эжекторное сверло | 1983 |

|

SU1111851A1 |

| Инструмент для обработки глубоких отверстий | 1981 |

|

SU975239A1 |

| ИНСТРУМЕНТ ДЛЯ РАСКАТЫВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2047472C1 |

| Инструмент для обработки глубоких отверстий с использованием смазочно-охлаждающей технологической среды | 1987 |

|

SU1516253A1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| Инструмент для обработки глубоких отверстий | 1990 |

|

SU1726160A1 |

| СПОСОБ РЕЗАНИЯ | 2013 |

|

RU2555694C2 |

| РОТАЦИОННЫЙ РЕЗЕЦ | 2011 |

|

RU2463130C1 |

| Способ механической обработки глубоких отверстий | 2021 |

|

RU2765007C1 |

| СБОРНЫЙ АБРАЗИВНЫЙ КРУГ | 2001 |

|

RU2198086C1 |

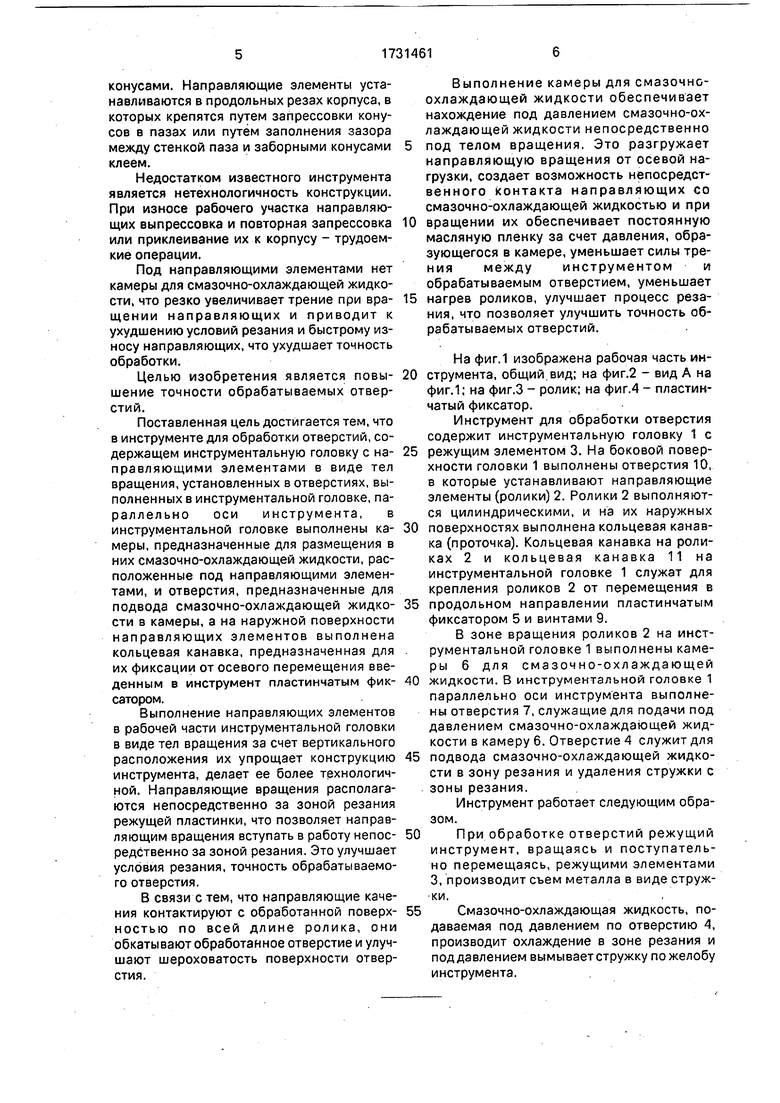

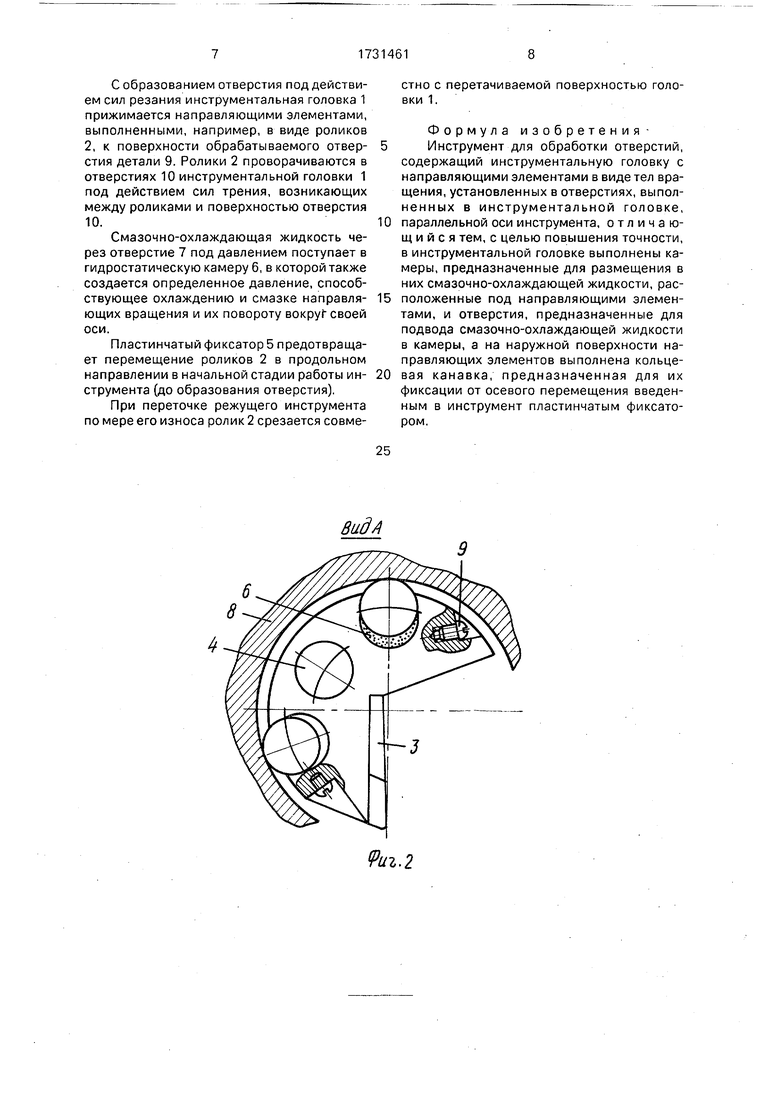

Использование: в металлообработке при обработке глубоких и точных отверстий. Сущность изобретения: инструмент содержит инструментальную головку 1 с режущим элементом. На боковой поверхности инструментальной головки выполнены отверстия 10, в которые устанавливаются направляющие элементы (ролики) 2, цилиндрической формы, на наружных поверхностях которых выполнена кольцевая канавка. Кольцевая канавка на роликах 2 и кольцевая канавка 11 на инструментальной головке 1 служат для крепления роликов от перемещения в продольном направлении пластинчатым фиксатором и винтом. В зоне вращения роликов 2 на инструментальной головке 1 выполнены камеры для смазочно- охлаждающей жидкости и отверстия 7 для подвода смазочно-охлаждающей жидкости в камеры. 4 ил.

2 Л

CJ

Ј

ON

fas. /

Изобретение относится к машиностроению, в частности к металлообработке, и может быть использовано при обработке глубоких и точных отверстий, например изделий АЭС.

Известен инструмент для обработки глубоких отверстий, содержащий борштан- гу 1, на конце которой установлена инструментальная головка 4 с режущими и направляющими элементами, и дополнительные направляющие элементы, установленные в сквозные пазы, в которых расположены тела качения. Тела качения подпружинены опорным элементом, установленным внутри инструментальной головки.

Недостатком данного инструмента является сложность его конструкции - инстру- ментальная головка содержит пять различных деталей. Направляющие элементы жестко крепят в инструментальной головке, поэтому они постоянно контактируют с поверхностью обрабатываемой детали только одной наружной поверхностью, что ведет к трению между соприкасающимися поверхностями, нагреву направляющих элементов, их износу, ухудшению шероховатости поверхности направляющих, в результате чего ухудшается шероховатость обрабатываемых поверхностей.

В связи с тем, что тела качения прижимаются к поверхностям опорного элемента под действием сил упругости, от сил резания тела качения выжимают (выдавливают) смазочно-охлаждающуюся жидкость из кольцевой канавки в точках соприкосновения, что увеличивает их взаимное трение, замедляется вращение тел качения, в результате чего ухудшаются условия работы инструмента.

При вращении инструмента и перемещении его с определенной подачей относительно обрабатываемого отверстия или при перемещении детали относительно вращающегося инструмента тела качения производят пластическое деформирование от сил качения обработанной поверхности отверстия и, соприкасаясь с поверхностью в одной точке, оставляют след, что ухудшает шероховатость обработанной поверхности, нет равномерного уплотнения поверхности отверстия, что создает вибрацию инструмента, которая влияет на качество и точность обрабатываемых отверстий и ограничивает производительность.

Известен инструмент для обработки глубоких отверстий, содержащий направляющие элементы, выполненные в виде тел вращения и установленные на кольцевых дорожках с радиально выступающими рабочими участками. Рабочие участки каждой дорожки расположены в плоскостях, наклонных к оси инструмента.

Недостатком данного инструмента яв- ляется сложность его конструкции. Дорожки для размещения шариков имеют сложную конфигурацию. Каждая дорожка имеет два участка: рабочий и нерабочий. Рабочие, радиально выступающие, участки

0 дорожек качения необходимо ограничить буртиками. В связи с тем, что тела качения перекатываются по рабочему участку дорожек, контактируя с дном рабочих участков, под действием сил упругости тела качения

5 выжимают (выдавливают) смазочно-охлаж- дающую жидкость из кольцевой канавки в точках соприкосновения,что увеличивает их взаимное трение, при этом замедляется вращение тел качения, в результате чего

0 ухудшаются условия работы инструмента.

При вращении инструмента и перемещении его с определенной подачей относительно обрабатываемого отверстия или при перемещении детали относительно враща5 ющегося инструмента тела качения производят под действием сил резания пластическое деформирование обработанной поверхности отверстия и, соприкасаясь с поверхностью в одной точке,

0 оставляют след, что ухудшает шероховатость обработанной поверхности, нет равномерного уплотнения поверхности отверстия, создается вибрация инструмента, которая влияет на точность и качество

5 обрабатываемых отверстий и ограничивает производительность.

В связи с тем, что тела вращения располагаются по всему периметру окружности инструментальной головки, данную конст0 рукцию невозможно применять для сверл одностороннего резания.

Шарики располагаются на удалении от резца, который выступает на определенную величину. Когда начинается процесс реза5 ния, направляющие элементы вступают в работу только после обработки резцом отверстия определенной глубины, что влияет на условия резания, точность и качество обрабатываемого отверстия.

0 Наиболее близким по технической сущности и достигаемому результату к предлагаемому является инструмент для чистовой обработки отверстий, содержащий корпус, в пазу которого с помощью клина и винта

5 крепится вставной нож, настраиваемый на размер обрабатываемого отверстия с помощью регулировочных винтов. В корпусе установлены направляющие элементы, каждый из которых выполнен в виде цилиндра, снабженного на обоих концах заборными

конусами. Направляющие элементы устанавливаются в продольных резах корпуса, в которых крепятся путем запрессовки конусов в пазах или путем заполнения зазора между стенкой паза и заборными конусами клеем.

Недостатком известного инструмента является нетехнологичность конструкции. При износе рабочего участка направляющих выпрессовка и повторная запрессовка или приклеивание их к корпусу - трудоемкие операции.

Под направляющими элементами нет камеры для смазочно-охлаждающей жидкости, что резко увеличивает трение при вращении направляющих и приводит к ухудшению условий резания и быстрому износу направляющих, что ухудшает точность обработки.

Целью изобретения является повышение точности обрабатываемых отверстий.

Поставленная цель достигается тем, что в инструменте для обработки отверстий, содержащем инструментальную головку с направляющими элементами в виде тел вращения, установленных в отверстиях, выполненных в инструментальной головке, па- раллельно оси инструмента, в инструментальной головке выполнены камеры, предназначенные для размещения в них смазочно-охлаждающей жидкости, расположенные под направляющими элементами, и отверстия, предназначенные для подвода смазочно-охлаждающей жидкости в камеры, а на наружной поверхности направляющих элементов выполнена кольцевая канавка, предназначенная для их фиксации от осевого перемещения введенным в инструмент пластинчатым фиксатором.

Выполнение направляющих элементов в рабочей части инструментальной головки в виде тел вращения за счет вертикального расположения их упрощает конструкцию инструмента, делает ее более технологичной. Направляющие вращения располагаются непосредственно за зоной резания режущей пластинки, что позволяет направляющим вращения вступать в работу непосредственно за зоной резания. Это улучшает условия резания, точность обрабатываемого отверстия.

В связи с тем, что направляющие качения контактируют с обработанной поверхностью по всей длине ролика, они обкатывают обработанное отверстие и улучшают шероховатость поверхности отверстия.

Выполнение камеры для смазочно- охлаждающей жидкости обеспечивает нахождение под давлением смазочно-охлаждающей жидкости непосредственно

под телом вращения. Это разгружает направляющую вращения от осевой нагрузки, создает возможность непосредственного контакта направляющих со смазочно-охлаждающей жидкостью и при

вращении их обеспечивает постоянную масляную пленку за счет давления, образующегося в камере, уменьшает силы трения между инструментом и обрабатываемым отверстием, уменьшает

нагрев роликов, улучшает процесс резания, что позволяет улучшить точность обрабатываемых отверстий.

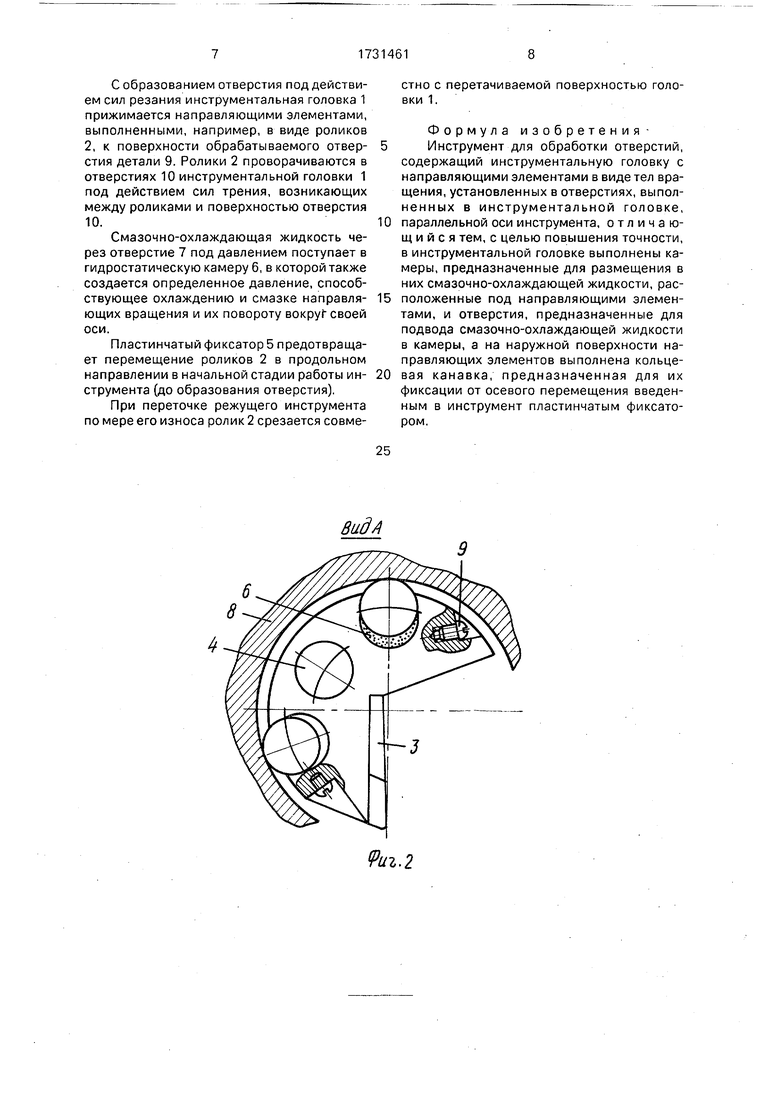

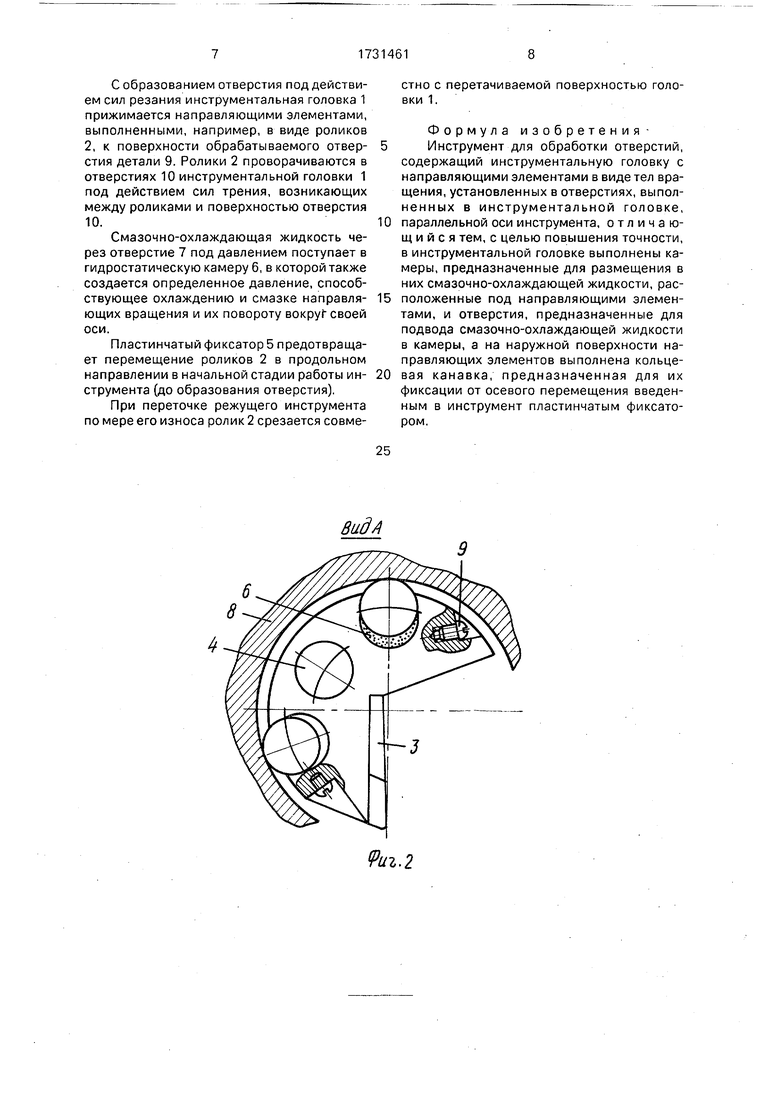

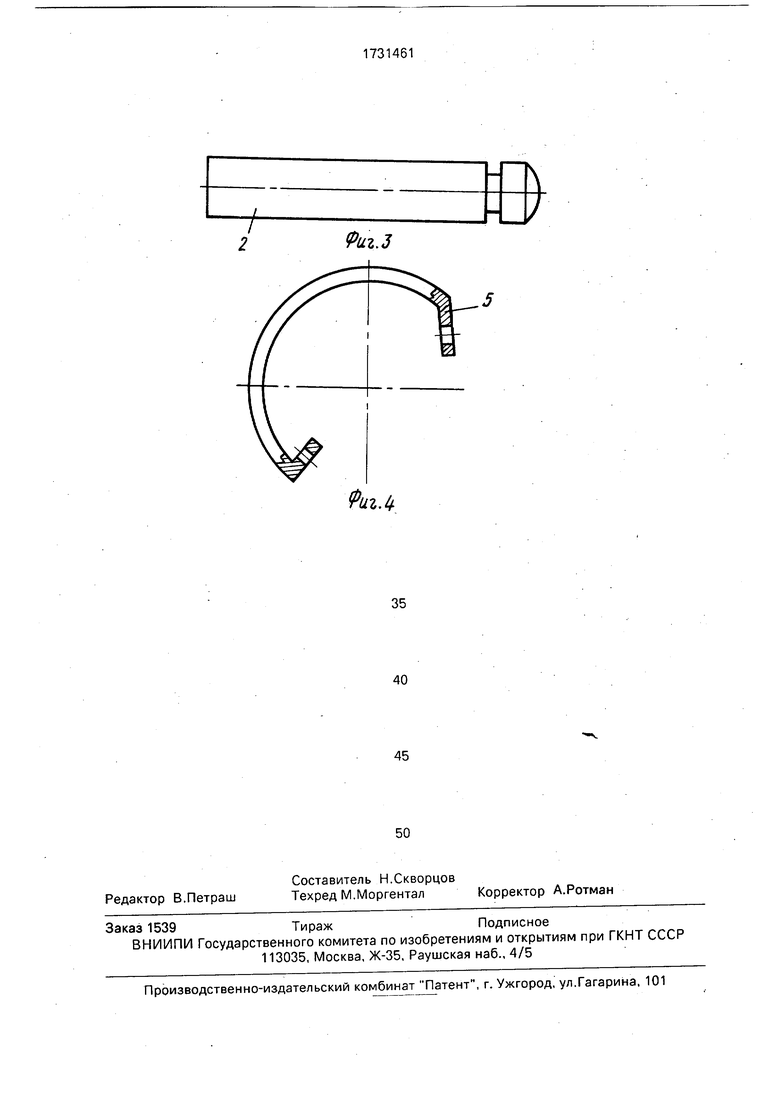

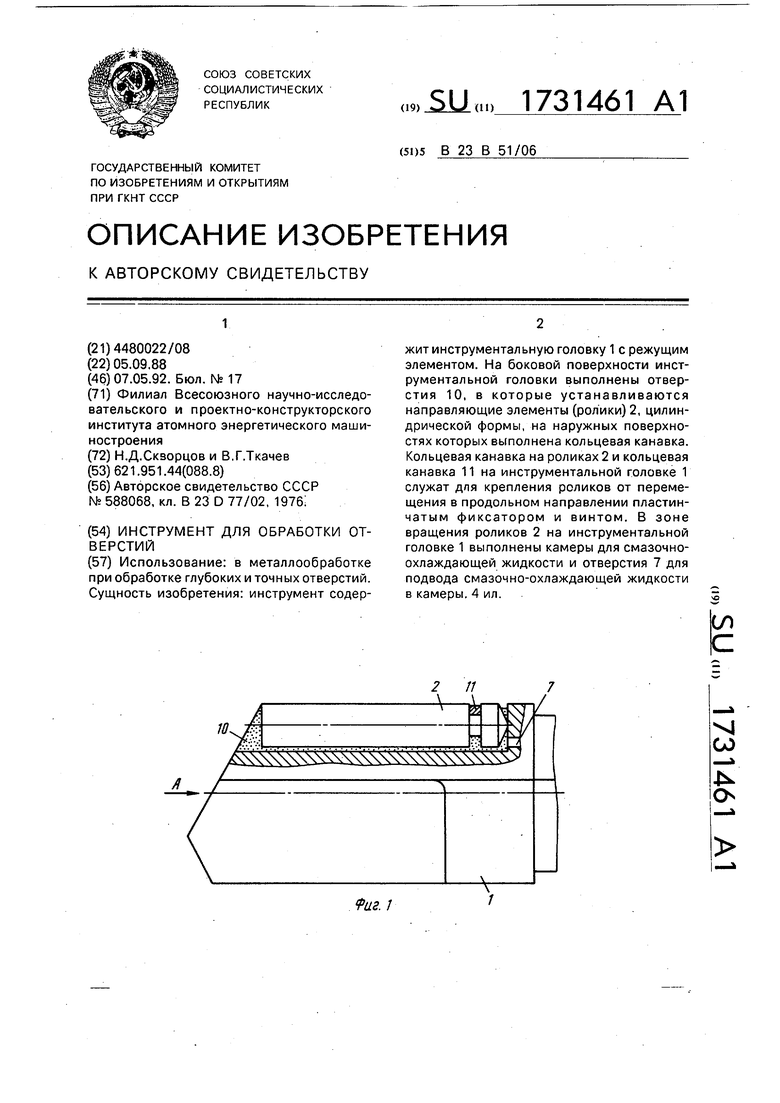

На фиг.1 изображена рабочая часть инструмента, общий вид; на фиг.2 - вид А на фиг.1; на фиг.З - ролик; на фиг.4 - пластинчатый фиксатор.

Инструмент для обработки отверстия содержит инструментальную головку 1 с

режущим элементом 3. На боковой поверхности головки 1 выполнены отверстия 10, в которые устанавливают направляющие элементы (ролики) 2. Ролики 2 выполняются цилиндрическими, и на их наружных

поверхностях выполнена кольцевая канавка (проточка). Кольцевая канавка на роликах 2 и кольцевая канавка 11 на инструментальной головке 1 служат для крепления роликов 2 от перемещения в

продольном направлении пластинчатым фиксатором 5 и винтами 9.

В зоне вращения роликов 2 на инструментальной головке 1 выполнены камеры 6 для смазочно-охлаждающей

жидкости. В инструментальной головке 1 параллельно оси инструмента выполнены отверстия 7, служащие для подачи под давлением смазочно-охлаждающей жидкости в камеру 6. Отверстие 4 служит для

подвода смазочно-охлаждающей жидкости в зону резания и удаления стружки с зоны резания.

Инструмент работает следующим образом.

При обработке отверстий режущий инструмент, вращаясь и поступательно перемещаясь, режущими элементами 3, производит съем металла в виде стружки.

Смазочно-охлаждающая жидкость, подаваемая под давлением по отверстию 4, производит охлаждение в зоне резания и под давлением вымывает стружку по желобу инструмента.

С образованием отверстия под действием сил резания инструментальная головка 1 прижимается направляющими элементами, выполненными, например, в виде роликов 2, к поверхности обрабатываемого отверстия детали 9. Ролики 2 проворачиваются в отверстиях 10 инструментальной головки 1 под действием сил трения, возникающих между роликами и поверхностью отверстия 10.

Смазочно-охлаждающая жидкость через отверстие 7 под давлением поступает в гидростатическую камеру 6, в которой также создается определенное давление, способствующее охлаждению и смазке направляющих вращения и их повороту вокруг своей оси.

Пластинчатый фиксатор 5 предотвращает перемещение роликов 2 в продольном направлении в начальной стадии работы инструмента (до образования отверстия).

При переточке режущего инструмента по мере его износа ролик 2 срезается совмеВид А

8

0

5

0

стно с перетачиваемой поверхностью головки 1.

Формула изобретения - Инструмент для обработки отверстий, содержащий инструментальную головку с направляющими элементами в виде тел вращения, установленных в отверстиях, выполненных в инструментальной головке, параллельной оси инструмента, отличающийся тем, с целью повышения точности, в инструментальной головке выполнены камеры, предназначенные для размещения в них смазочно-охлаждающей жидкости, расположенные под направляющими элементами, и отверстия, предназначенные для подвода смазочно-охлаждающей жидкости в камеры, а на наружной поверхности направляющих элементов выполнена кольцевая канавка, предназначенная для их фиксации от осевого перемещения введенным в инструмент пластинчатым фиксатором.

Риг.2

| Инструмент для чистовой обработки отверстий | 1976 |

|

SU588068A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1988-09-05—Подача