(5) АВТОМАТ ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сварки неповоротных стыков труб | 1981 |

|

SU956201A1 |

| Автомат для сварки неповоротных стыков труб изнутри | 1979 |

|

SU897443A1 |

| Устройство для сварки неповоротных стыков труб | 1979 |

|

SU774869A1 |

| Автомат для сварки неповоротных стыков труб | 1967 |

|

SU254690A1 |

| АВТОМАТ ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 1971 |

|

SU300283A1 |

| Сварочная головка для автоматической орбитальной аргонодуговой сварки трубопроводов | 2018 |

|

RU2690388C1 |

| УСТРОЙСТВО ДЛЯ МНОГОПРОХОДНОЙ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 1992 |

|

RU2049633C1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ ТРУБОПРОВОДОВ | 2015 |

|

RU2624577C2 |

| Устройство для сварки неповоротных стыков труб | 1977 |

|

SU722710A1 |

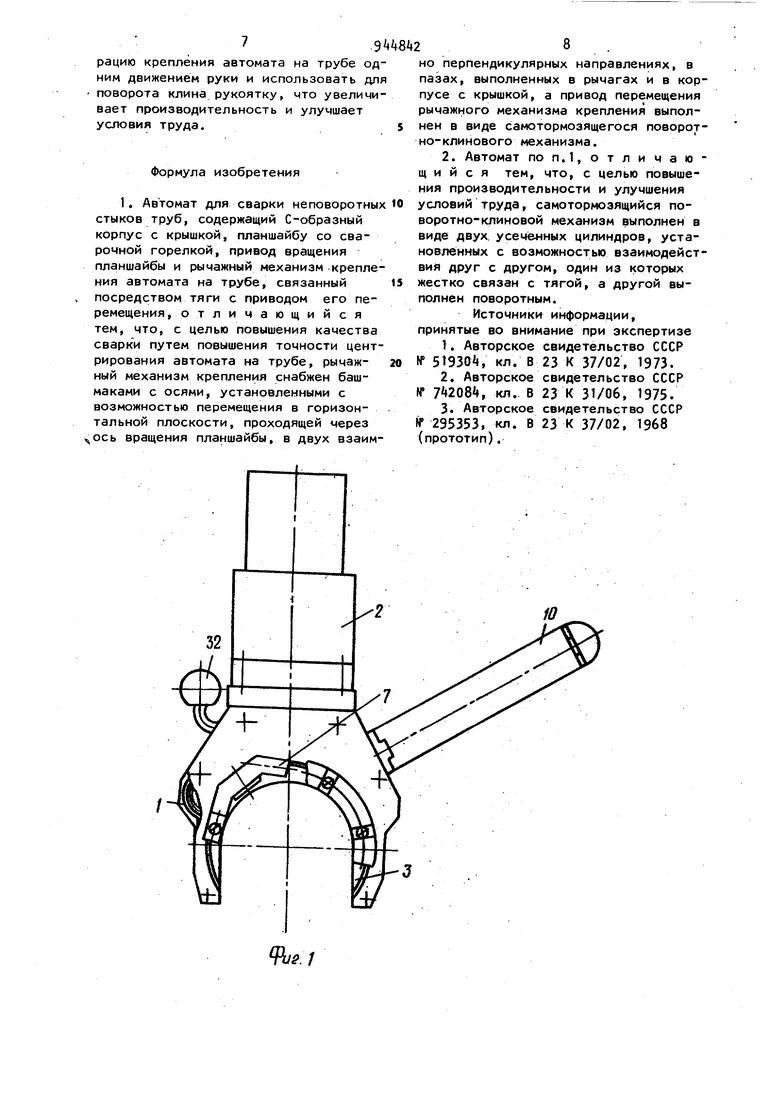

Изо }етение относится к сварке, в частности к устройствам для автоматической уварки неповоротных стыков труб в затесненных условиях.

Известно устройство для сварки неповоротных стыков труб в труднодоступных для сварки местах, содержащее С-образный корпус, закрепленную на нем планшайбу со сварочной горелкой и механизм крепления его на трубе, а4полненны 1 в виде зажимной штанги со штырем, с консольным прижимом и резьбовым хвостовиком с регулируемым упором и гайкой, при этом штанга имеет вертикальное перемещение в направляющей корпуса, а штырь взаимодействует с пазами, выполненными в этой направляющей tl.

Недостатком известного устройства является неточное центрирование устройства на трубе относительно оси вращения планшайбы за счет того, что зажим производится перемещающимся консольным прижимом в то время

как сменный вкладыш неподвижен. Появ ляется погрешность центрирования, равная половине допуска на наружный диаметр трубы, который для большинства стандартных труб находится в пределах от 4г О, 5 мм до 1,25% от диаметра трубы, что влечет за собой изменение дугового промежутка в процессе сварки, а следовательно, отрицательно влияет на качество сварки.

этого, при сварке труб разного / аметра даже при небольшом их диапазоне необходимо устанавливать . и закреплять сменные вкладыши, что влечет за собой дополнительные затраты времени и вызывает неудобства.

Перемещение консольного прижима при закреплении и раскреплении произ водится вращением гайки в ту или другую сторону, что вызывает неудобства

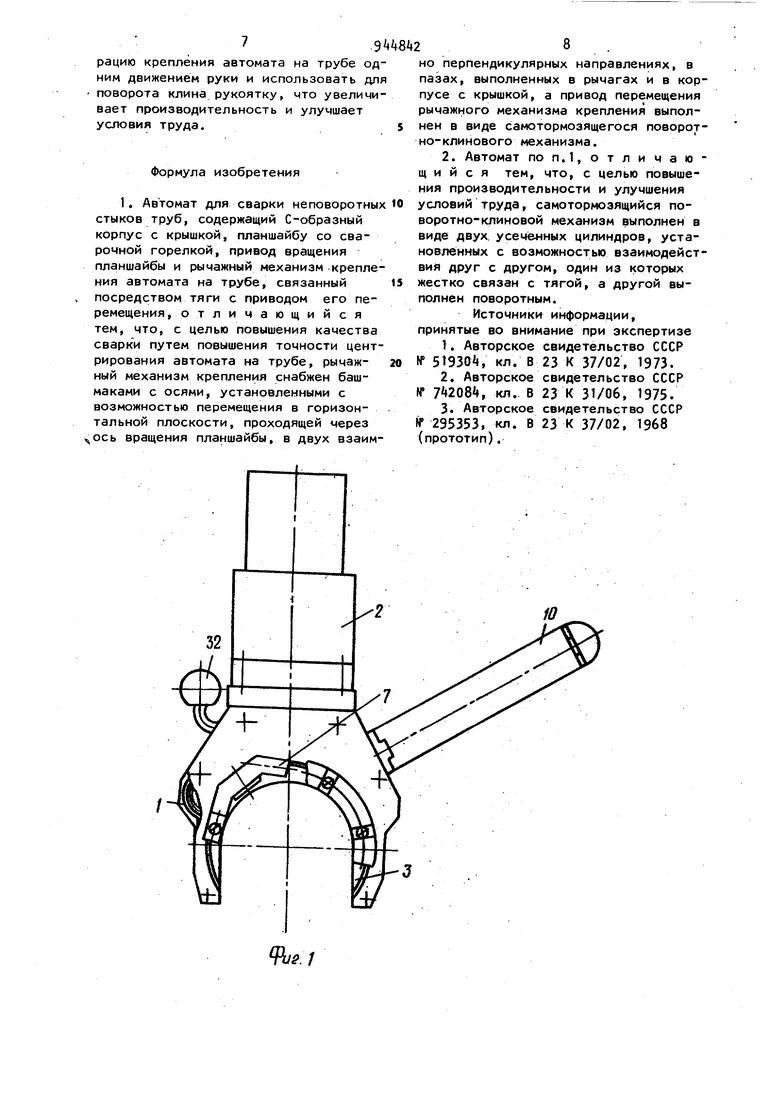

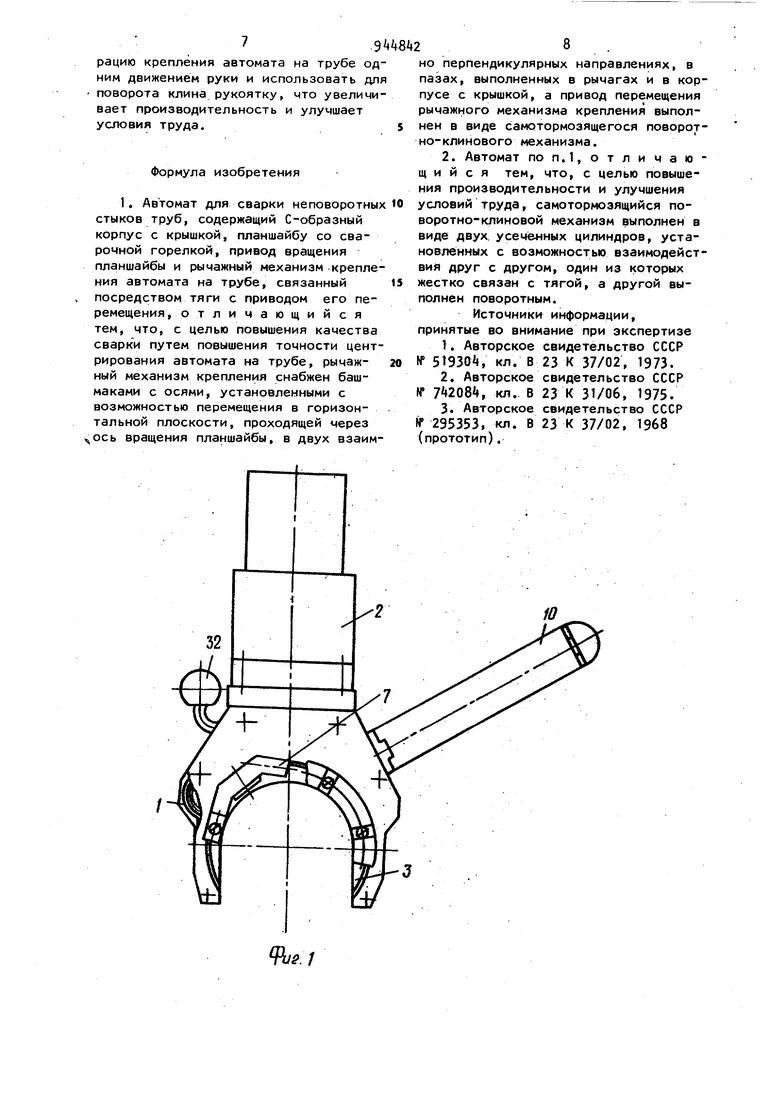

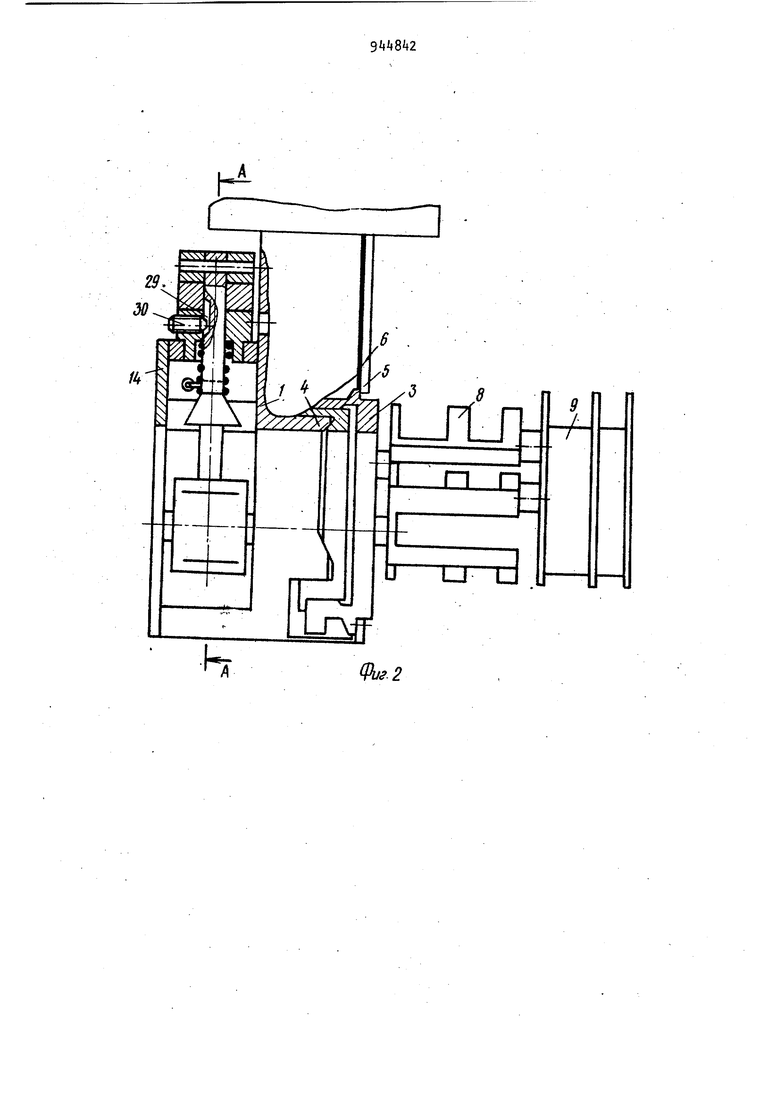

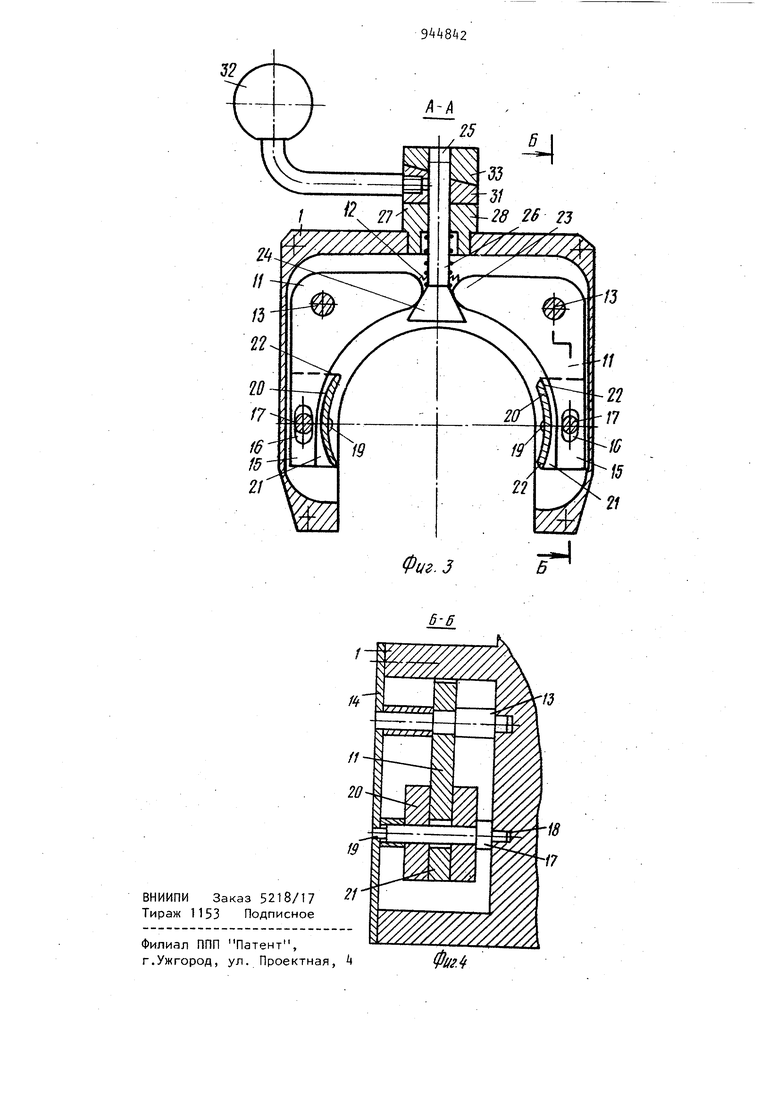

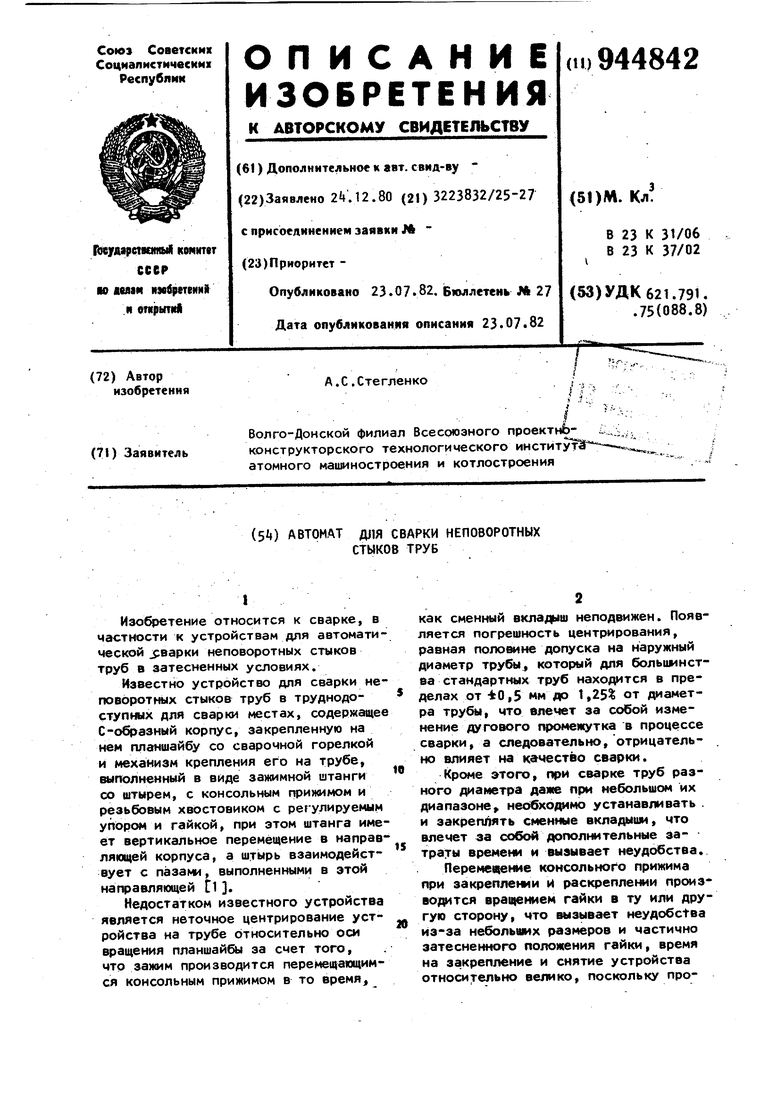

10 из-за небольших размеров и частично затесненного положения гайки, время на закрепление и снятие устройства относительно велико, поскольку производится не одним движением руки, кроме того, требуется устанавливать регулируемый упор. Известен автомат для сварки неповоротных -стыков труб, содержащий станину, в которой встроен привод, планшайбу, смонтированную в направляющих, сварочную горелку, механизм настройки сварочной горелки на стык, механизм крепления автомата на трубе выполненный в виде кулачков, перемещающихся по направляющим станинам с винтовым приводом их перемещения 23. Недостатком известного устройства является.ограниченность его применения из-за больших габаритов и стационарного применения и невозможность применения в затесненных условиях, где доступа снизу или сбСжу практически нет, например для приварки калачей к газоплотным панелям парогенераторов, где зазор между соседними трубами равен 20 мм. Для надежной работы механизма крепления, исключающей возможность заклинивания кулачков в направляющих поскольку винт выполнен консольно по отношению к оси перемещения кулачков, проходящей через центр трубы, направляющие кулачков должны иметь достаточно большую длину, что влечет за собой увеличение габаритов Кроме того, время подготовки автомата к работе относительно велико изза наличия винтового провода перемещения кулачков и разъемного корпуса, что в то же время вызывает неудобств Наиболее близким к предлагаемому по технической сущности является автомат для сварки неповоротных стыков труб а стесненных условиях, содержащий С-образный корпус с крышкой, пла шайбу со сварочной горелкой, механиз поперечной настройки на стык, привод вращения планшайбы и рычажный механизм крепления автомата на трубе, вы полненный в виде подпружиненных рыча гов , имеющих на одном из плеч ролики а на другом - призмы, установленные с возможностью поворота вокруг оси, закрепленной в корпусе, и связанный посредством тяги с приводом перемещения, выполненный в виде гайки и корпуса, взаимодействующего с ролика ми рычагов 33. Недостатком известного устройства является недостаточно точное центрирование его на трубе при сварке труб различного диаметра за счет смещения ИХ осей в вертикальной плоскости относительно оси вращения планшайбы, что влечет за собой изменение дугового промежутка в процессе сварки, так как горелка закреплена на планшайбе, и отрицательно влияет на качество сварки. Смещение оси трубы относительно оси вращения планшайбы происходит в результате смещения призм рычагов с горизонтальной оси планшайбь при зажиме труб различного диаметра, поскольку рычаги вращаются вокруг оси, а призмы жестко связаны с рычагами. Погрешность центрирования уменьшается с увеличением расстояния оси вращения рычагов от оси вращения планшайбы, что влечет за собой увеличение габаритов. Кроме того, закрепление и раскрепление автомата на трубе осуществляется вращением гайки, что влечет за собой увеличение вспомогательного времени, поскольку эта операция выполняется не одним движением руки и неудобна. Цель изобретения повышение качества сварки путем повышения точности центрирования автомата на трубе, увеличение производительности труда путем уменьшения вспомогательного времени на закрепление и раскрепление автомата и улучшение условий труда за счет более удобного выполнения рабочим операции рукой по закреплению автомата. Для достижения поставленной цели, в автомате для сварки неповоротных стыков труб в стесненных условиях,содержащем С-образный корпус с крышкой, планшайбу со сварочной горелкой, привод вращения планшайбы и рычажный механизм крепления автомата на трубе, связанный посредством тяги с приводом его перемещения, рычажный механизм крепления снабжен башмаками с осями, установленными с возможностью перемещения в горизонтальной плоскости, проходящей через ось вращения планайбы, в двух взаимноперпендикулярных направлениях, в пазах, выполненных в рычагах и в корпусе с крышкой, а привод перемещения рычажного механизма крепления выполнен в виде самотормозящегося поворотно-клинового механизма. При этом самотормозящийся поворотно-клиновой механизм выполнен в виде двух .усеченных цилиндров, установленных с возможностью взаимодействия друг с другом, один из которых жестко связан с тягой, а другой выполнен поворотным. На фиг.1 изображено устройство, общий вид; на фиг.2 - то же, вид сбо ку; на фиг.З разрез А-А на-фиг.2; на фиг. - разрез Б-Б на фиг.З. Автомат содержит С-образный корпус 1, в который встроен привод 2 планшайбы 3 смонтированной в направляющей Ц корпуса 1 и прижатой крышкой 5 с возможностью вращения за счет подбора прокладок 6, сварочную горелку 7, закрепленную на планшайбе 3 желоба 8 и 9 для поддержания электрокабеля и шланга для подвода защитного газа в процессе сварки, ручку 10, рычажный механизм крепления автомата на трубе, выполненный в виде двуплечих рычагов 11, поджатых пружиной 12, установленных с возможнюстью поворота на осях 13 закрепленных в корпусе 1 и крышке l4. На плечах 15 рычагов 11 выполнены пазы 16, взаимодействующие с осями 17, имеющие возможность перемещенйя в горизонтальной плоскости лысками в пазах 13, выгюлненных в корпусе 1, и пазах 19, выполненных в крышке Н. Ось пазов 18 и 19 находится в горизонтальной плоскости, проходящей через ось вращения планшайбы 3. На ося;:с 17 закреплены башмаки 20, которые охватывают своим пазом 21 плечо 15 рычагов 11, а при зажиме трубы взаимодействуют с ней радиусными поверхностями 22. Другие плечи 23 рычагов 1t взаикюдействуют с конусом 2 тяги 25 поджатой пружиной 26. Тяга 25 установлена в направлякщей 27 втулки 28, жестко закрепленной в корпусе 1, и имеет продольный .паз 29 взаимодействующий с винтом 30 препятствующий повороту тяги 25 вокруг своей оси. На втулке 28 на одной оси с тягой 25 выполнен саютормозящийся поворотно-клйнорый механизм, состоящий из поворотного клина 31 с рукояткой 32 и взаимодействующего с ним клина 33, жестко связанного с тягой 25. Клинья 31 и 33 представляют собой цилиндры, одно из оснований которых выполнено под углом, удовлетворяющим условию самоторможения клина с трением на двух поверхностях. Автомат работает следующим образом. Автомат устанавливают на трубу. При повороте рукоятки 32 поворачивается клин 31 взаимодействуя скошенной поверхностью со скошенной поверхностью клина 33 при этом клин 33 перемещается вверх вместе с тягой 25 которая, взаимодействуя конусом 2 с радиусными поверхностями плеч 23 рычагов 11, поворачивает их вокруг осей 13. Рычаги 11 в свою очередь, взаимодействуя пазами 16 с осями 17, перемещают их по пазам 18 и 19.В то же вдемя оси 17 перемещаются в пазах 16 рычагов 11, находясь постоянно своей осью в горизонтальной плоскости, проходящей через ось вращения планшайбы 3. Оси 17 перемещают башмаки 20, которые, взаимодействуя радиусными поверхностями 22 с поверхностью трубы закрепляют сцентрированный автомат на трубе. ЗажиМ автомата на трубе происходит при повороте рукоятки 32 в пределах до 180. Настраивают горелку 7 на необходимую длину дуги, включают привод 2 и производят сварку, при этом электрокабель и шланг подвода защитного газа наматываются на кольцевые желоба 8 и 9р тем самым, исключая возможность намотки их на горячую трубу и повреждения. Чтобы снять автомат с трубы, привод 2 включают на реверс, производят размотку электрокабеля и шланга до первоначального положения. Рукоятку 32 поворачивают в обратном направлении в исходное положение, при этом клин 31 поворачивается, а клапан 33 вместе с тягой 25 под действием пружины 26 перемещается вниз, освобождая плечи 23 рычагов 11 от воздействия конуса 2. Под действием пружины 12 рычаги 11 поворачиваются вокруг осей 13, возвращая оси 17 с башмаками 20 в первоначальное положение и, тем самым, освобождая трубу. В связи с тем, что башмаки перемещаются в горизонтальной плоскости , проходщ ей через ось вращения планшайбы исктяочается погрешность центрирования автомата на трубе в вертикальной плоскости, проходящей через ось вра|цения планшайбы, что влечет за собой постоянство дугового промежутка в процессе сварки, т.е. пдвышение качества сварки, поскольку сварочная горелка связана с планшайбой. Самотормозящийся поворотно-кяиновый привод механизма крепления, состоящий из двух клиньев, один из которых поворотный, а другой жестко связан тягой, позволяет производить oneрацию крепления автомата на трубе одним движением руки и использовать для поворота клина рукоятку, что увеличивает производительность и улучшает условия труда.. Формула изобретения 1. Автомат для сварки неповоротных стыков труб, содержащий С-образный корпус с крышкой, планшайбу со сварочной горелкой, привод вращения планшайбы и рычажный механизм крепления автомата на трубе, связанный посредством тяги с приводом его перемещения, отличающийся тем, что, с целью повышения качества сварки путем повышения точности центрирования автомата на трубе, рычажный механизм крепления снабжен башмаками с осями, установленными с возможностью перемещения в горизонтальной плоскости, проходящей через ось вращения планшайбы, в двух взаим .9 НО перпендикулярных направлениях, в пазах, выполненных в рычагах и в корпусе с крышкой, а привод перемещения рычажного механизма крепления выполнен в виде самотормозящегося поворотно-клинового механизма. 2. Автомат по п.1,отличающий с я тем, что, с целью повышения производительности и улучшения условий труда, самотормозящийся поворотно-клиновой механизм выполнен в виде двух усечённых цилиндров, установленных с возможностью взаимодействия друг с другом, один из которых жестко связан с тягой, а другой выполнен поворотным. Источники информации, принятые во внимание при экспертизе Т. Авторское свидетельство СССР N 51930, кл. В 23 К 37/02, 1973. 2.Авторское свидетельство СССР № , кл. В 23 К 31/06, 1975. 3.Авторское свидетельство СССР ff 295353. кл. В 23 К 37/02, 1968 (прототип).

Авторы

Даты

1982-07-23—Публикация

1980-12-24—Подача