Изобретение относится к способам производства стекловолокна одностадийным методом из тугоплавких, склонных к кристаллизации расплавов стекол низкой теплопрозрачности, а также подачи расплава к другим стеклоформующим агрегатам и может быть использовано на предприятиях по производству стеклошариков и формования стекла.

Известен способ подачи расплава стекла из стекловаренной печи к формующему агрегату при вязкости 158-251 Па˙с, соответствующей среднему значению температуры ≈ 1300оС [1],

Однако данный способ подачи расплава от фидера к фильерному питателю не может обеспечить технологические параметры выработки стекловолокна одностадийным методом при использовании тугоплавких, склонных к кристаллизации расплавов стекол низкой теплопрозрачности, с верхним пределом кристаллизациии более 1320оС, пониженной вязкостью, менее 150 Па˙с, соответствующей температуре, превышающей верхний предел кристаллизации на 30-40оС.

Наиболее близким к изобретению является способ получения стекловолокна одностадийным методом, при котором расплав нагревают до температуры 1930-2200оС в стекловаренной печи, затем в виде потока при температуре 1360-1430оС направляют в зону выработки стекловолокна, где его температуру поддерживают в пределах 1260-1340оС (2).

Указанный способ также не может быть использован при выработке стекловолокна из тугоплавких, склонных к кристаллизации расплавов стекол, имеющих верхний предел кристаллизации более 1320оС и температуру выработки в пределах 1360-1530оС при вязкости менее 150 Па˙ с, так как снижение температуры выработки приводит к кристаллизации расплава стекла, повышению обрывности и нарушению стабильности процесса получения тонких высокопрочных волокон и снижению производительности.

Целью изобретения является повышение производительности и срока эксплуатации стеклоформующих агрегатов за счет обеспечения подачи из фидера стекловаренной печи тугоплавких, склонных к кристаллизации расплавов стекол низкой теплопрозрачности с необходимой вязкостью и стабильным дебитом.

Это достигается тем, что в способе подачи расплава стекла к формующим агрегатам путем забора расплава из фидера и подачи его на формование, перед подачей на формование расплав доводят до выработочной вязкости, уменьшают охлаждение расплава экранированием конусообразным кожухом-шунтом от гарнисажного слоя из застывшего стекла при производстве стекловолокна или от окружающей среды при производстве стеклошариков и подают в формующие агрегаты в количестве 1,05-1,2 от их заданной производительности, причем расплав доводят до выработочной вязкости в пределах 24-17; 150-80 Па˙с в зависимости от химического состава стекла.

Забор расплава стекла производят из фидера выше его дна со избежание попадания инородных включений. Подачу расплава на формование осуществляют посредством питающего устройства, в дозирующем элементе которого расплав доводят до выработочной вязкости. Далее уменьшают охлаждение подготовленного по вязкости расплава от гарнисажного слоя из застывшего стекла, образующегося на стыке питающего устройства и фильерного питателя экранированием расплава конусообразным кожухом-шунтом, вмонтированным в питающее устройство, при производстве стекловолокна или от окружающей среды при производстве стеклошариков. Затем расплав подают в формующие агрегаты (например, фильерный питатель, автомат для производства стеклошариков и др.) в количестве 1,05-1,2 от их заданной производительности, которое обеспечивается надлежащим выбором геометрических характеристик питающего устройства и технологических параметров процесса. Причем расплав доводят до выработочной вязкости в пределах 24-17; 150-80 Па˙с в зависимости от химического состава стекла.

Примеры осуществления способа.

Все примеры были реализованы на специально разработанном для этой цели питающем устройстве, обеспечивающем в сочетании, например, с фильерными питателями различной производительности получение одностадийным методом волокон из тугоплавких, склонных к кристаллизации расплавов магнийалюмосиликатных и кальциймагнийалюмосиликатных стекол пониженной теплопрозрачности.

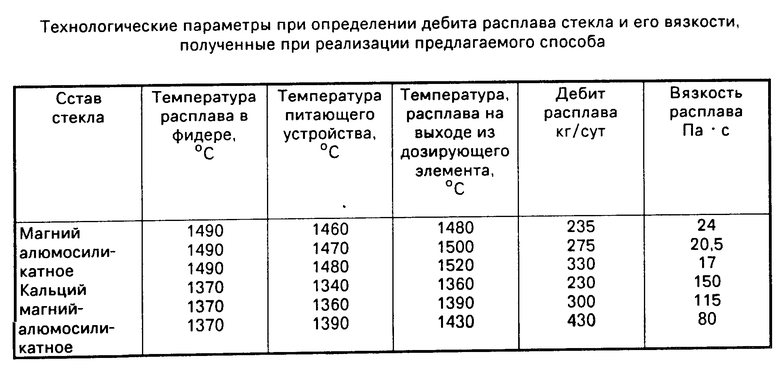

Технологические параметры подачи расплава стекла к формующим агрегатам, также как температура и вязкость расплава при требуемом стабильном дебите определялись с помощью приваренных к корпусу питающего устройства термопар и введения их в исследуемые зоны (таблица).

Из таблицы следует, что при постоянной температуре расплава в фидере представляется возможным доводить расплав до заданного значения вязкости в зависимости от состава стекла за счет регулирования температуры питающего устройства и расплава на выходе из дозирующего элемента и обеспечивать получение требуемого дебита расплава при заданной производительности формующих агрегатов. Стабильность дебита расплава достигается надлежащим выбором геометрических размеров дозирующего элемента и поддержанием вязкости расплава с высокой точностью за счет прецизионного регулирования температуры питающего устройства, что способствует увеличению срока эксплуатации формующих агрегатов.

Выход за верхний и нижний пределы указанных параметров не будет способствовать достижению поставленной цели.

Так, если расплавы магнийалюмосиликатного и кальциймагнийалюмосиликатного стекол довести до вязкости соответственно более 24 и более 150 Па˙с, то из-за высокой вязкости расплавов не происходит их гомогенизация, расплавы не успевают освободиться от свили, химической и термической неоднородностей и газовых включений, что приводит к повышению обрывности волокон при выработке, нестабильности процесса формования и снижению его производительности. С другой стороны, если указанные расплавы стекол довести до вязкости соответственно менее 17 и менее 80 Па˙с, то из-за низкой вязкости расплавов при высоких температурах происходит смачивание и затевание фильерной пластины расплавом магнийалюмисиликатного стекла, что приводит к нарушению равномерности ее разогрева, резкому увеличению обрывности волокон, снижению производительности процесса выработки волокна и значительному сокращению срока эксплуатации фильерных питателей из-за чрезмерно высокой температуры их эксплуатации при выработке указанных составов стекол.

В случае подачи расплава стекла к фильерному питателю в количестве меньшем 1,05 его номинальной производительности происходит разрыв потока расплава и прекращение процесса формования из-за незначительного повышения дебита фильерной пластины при небольшом повышении ее температуры, в то время, как при подаче расплава в количестве большем 1,2 номинальной производительности фильерного питателя происходит перегрев расплава в дозирующем элементе из-за увеличения времени его пребывания при заданной температуре.

Выход за указанные количества расплава 1,05-1,2 от номинальной производительности автомата по производству стеклошариков приводит к увеличению брака из-за отклонения их размеров от эталона.

Таким образом, предлагаемый способ позволяет существенно увеличить объем расплава стекла, подготавливаемого к формованию в единицу времени, что обеспечивает возможность применения фильерных питателей с увеличенным количеством фильер.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ ВОЛОКОН ОДНОСТАДИЙНЫМ МЕТОДОМ | 1992 |

|

RU2031866C1 |

| ПИТАЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ РАСПЛАВА СТЕКЛА | 1992 |

|

RU2029740C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОВОЛОКНА | 1991 |

|

RU2013387C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ СТЕКЛА ОДНОСТАДИЙНЫМ МЕТОДОМ | 1992 |

|

RU2031867C1 |

| СПОСОБ ЗАМЕНЫ СТРУЙНОГО ПИТАТЕЛЯ | 1992 |

|

RU2029741C1 |

| УСТРОЙСТВО ДЛЯ ДЕМОНТАЖА СГОРЕВШЕГО СТРУЙНОГО ПИТАТЕЛЯ | 1992 |

|

RU2029744C1 |

| Устройство для получения волокна из термопластичного материала | 1982 |

|

SU1058905A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРОСТОЙКОГО КРЕМНЕЗЕМНОГО ВОЛОКНА | 2020 |

|

RU2737438C1 |

| УСТАНОВКА ПО ПРОИЗВОДСТВУ СТЕКЛОВОЛОКНА | 2001 |

|

RU2181346C1 |

| СТЕКЛОФОРМУЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛЯННОГО ВОЛОКНА | 1994 |

|

RU2064902C1 |

Сущность изобретения: способ подачи расплава стекла к формующим агрегатам включает забор расплава из фидера и подачу его на формование. Перед подачей на формование расплав доводят до выработочной вязкости, уменьшают охлаждение расплава экранированием конусообразным кожухом-шунтом от гарнисажного слоя из застывшего стекла при производстве стекловолокна или от окружающей среды при производстве стеклошариков и подают в формующие агрегаты в количестве 1,05 - 1,2 от их заданной производительности. Расплав доводят до выработочной вязкости в пределах 24 - 17; 150 - 80 Па с в зависимости от химического состава стекла. 1 з.п. ф-лы, 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ | 2007 |

|

RU2346963C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1995-02-27—Публикация

1992-06-01—Подача