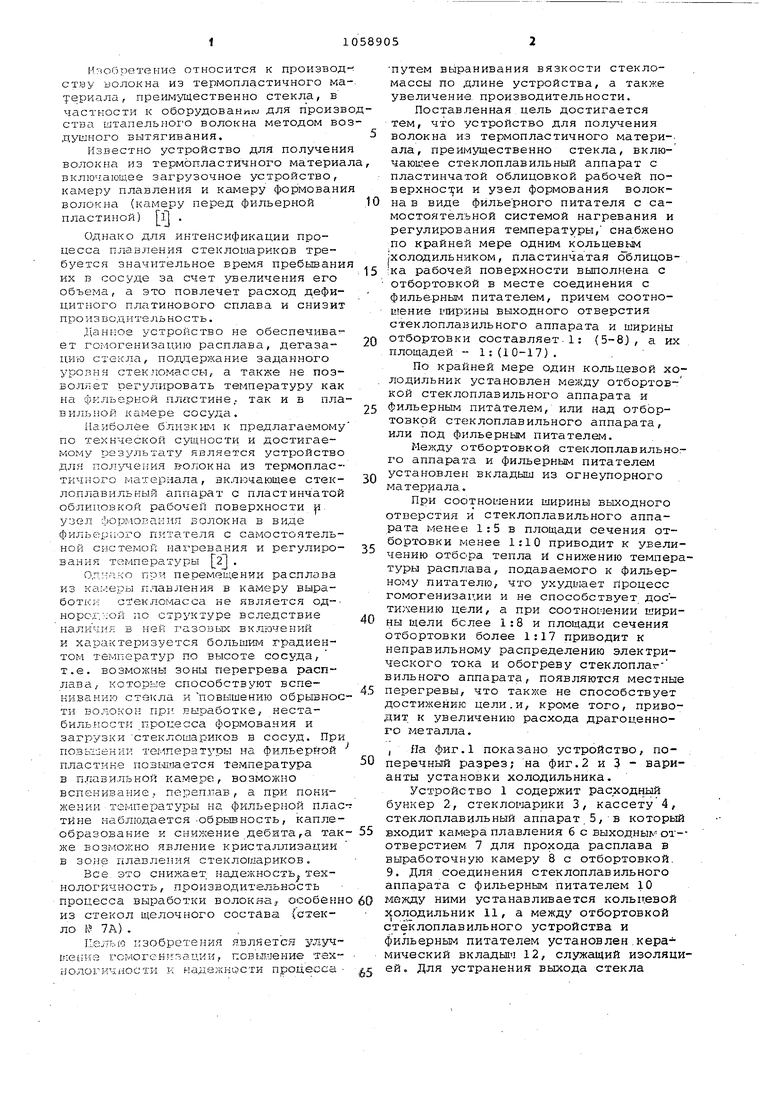

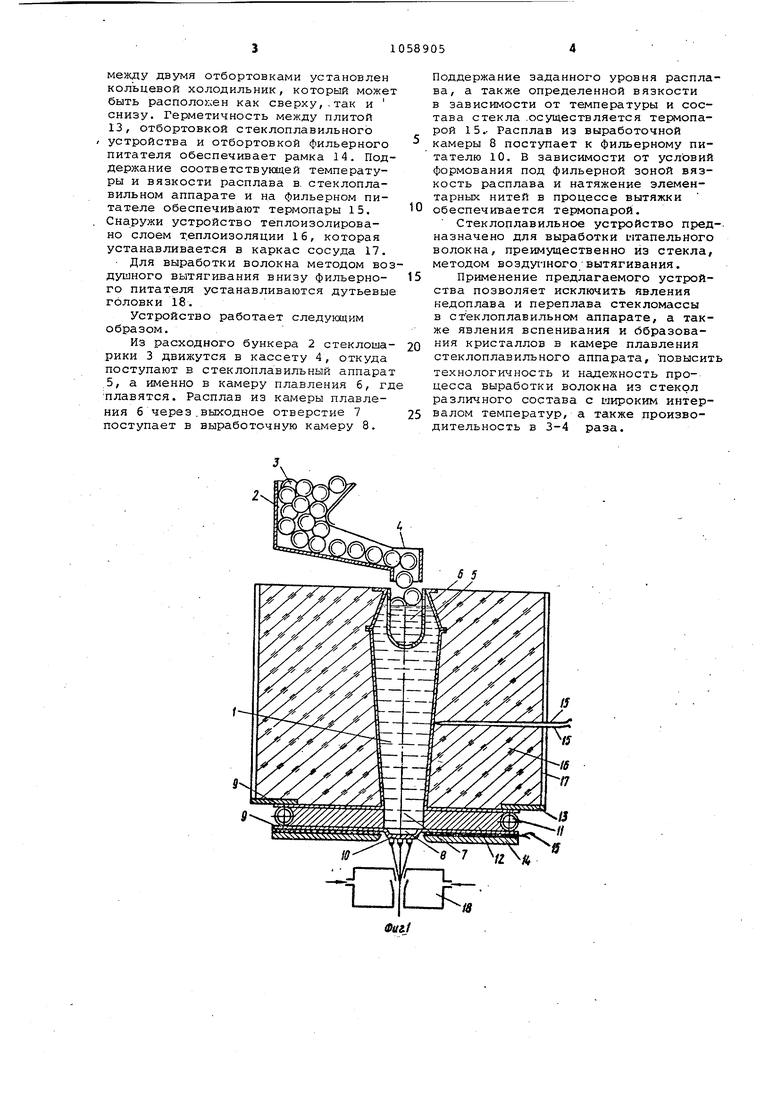

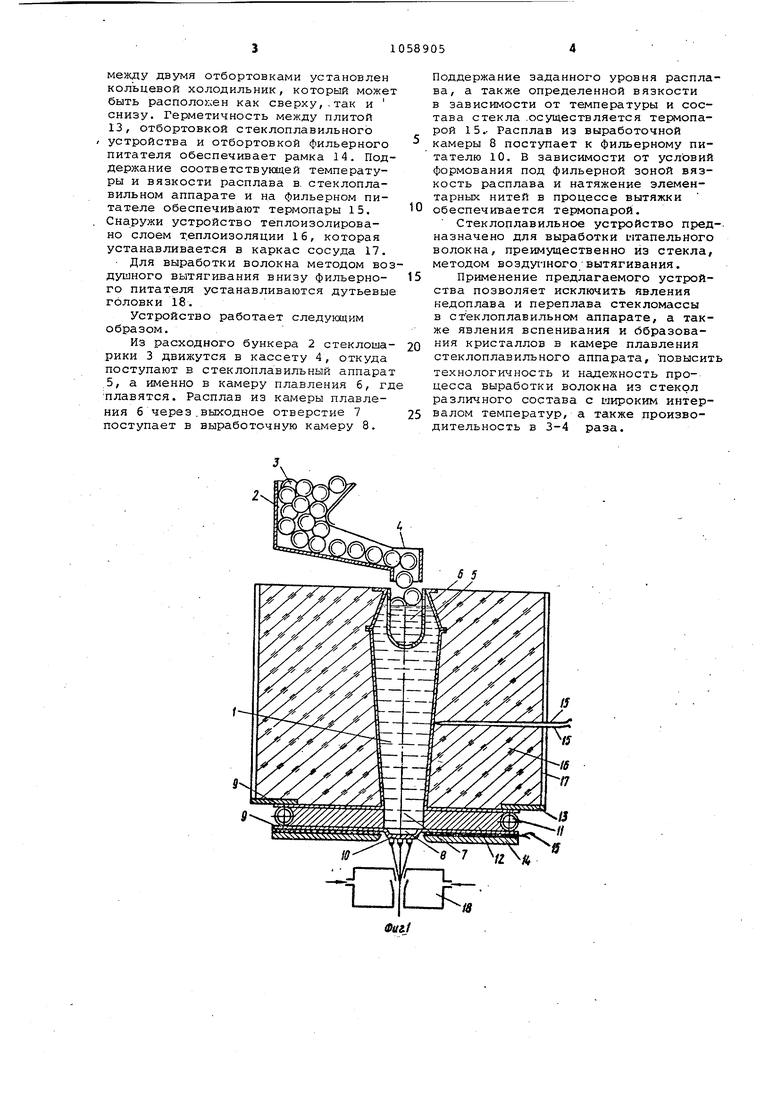

Изобретение относится к производ ству волокна из термопластичного м ериала, преимущественно стекла, в частности к об.орудованил для произ ствсг штапелыюго волокна методом в душного вытягивания, Известно устройство для получен волокна из термопластичного матери вклю1ающее загрузочное устройство, камеру плавления и камеру формован волокна (камеру перед фильерной пластиной) з . Однако для интенсификации процесса плавления стеклошариков требуется значительное время пребывани их в сосуде за счет увеличения его объема, а это повлечет расход дефицитного платинового сплава и снизи про из водитель ность. Д|аныое устройство не обеспечива ет гомогенизацию расплава, дегазациЮ стекла, поддержание заданного уровня стекломассы, а также не позволяет регулировать температуру как на фкльерыой плггстине. так и в пла вильной камере сосудсх. Наиболее близким к предлагаемому по технческой сущности и достигаемому результату является устройство для получения в-олокна из термоплас тичного материала, включающее стеклоплавильный аппарат с пластинчатой облрпювкой рабочей поверхности р узел формовакня волокна в виде фильерпого питателя с самостоятельной системой нагревания и регулированн я температуры 2 . О,-пко при перемещении расплава из ка:.-:ерк плавлении в камеру внработк -; стекломасса не является однорог.:-;ой по структуре вследствие наличия Б ней газовых вклаченрШ и характеризуется большим градиентом TefvsnepaTyp по высоте сосуда, т.е. возможны зоны перегрева расплава, которые способствуют вспениванию стекла и повышению обрывнос ти волокон выработке, нестабильности процесса Формования и загрузки стеклошариков в сосуд. При noBbTjeHHH температуры на фильерной пластике повышается температура в плавильной камере, возможно вспенивание, переп.иав, а при понижении температуры на фкльерной плас тине наблюдается -обрывность, каплеобразование и снижение дебита,а так же возможно явление кристаллизации в зоне плавления стеклошариков. Все это снижает надежность технологичность, производительность процесса выработки волок1чаз- особенн из стекол ш,елочного состава {стекло Ь 7А) . Целью изобретения является улучirieuK-a гомогеы тацки, повш.уение тахиологичности к надел;крсти процесса путем выранивания вязкости стекломассы по длине устройства, а также увеличение, производительности. Поставленная цель достигается тем, что устройство для получения волокна из термопластичного матери-, ала, преимущественно стекла, включаюиее стеклоплавильный аппарат с пластинчатой облицовкой рабочей поверхнос:ди и узел формования волокна в виде фйльерного питателя с самостоятельной системой нагревания и регулирования температуры, снабжено по крайней мере одним кольцевым |холодильНИКОМ, пластинчатая оЬлицов:ка рабочей поверхности выполнена с отбортовкой в месте соединения с фильерным питателем, причем соотношение ьчиркны выходного отверстия стеклоплавильного аппарата и ширины отбортовки составляет.1: (5-8J, а их площадей - 1: (10-17). По крайней мере один кольцевой холодильник установлен между отбортовкой стеклоплавильного аппарата и фильерным питателем, или над отбортовкой стеклоплавильного аппарата, или под фильерным питателе. Между отбортовкой стеклоплавильного аппарата и фильерным питателем установлен вкладыш из огнеупорного материала. При соотношении ширины выходного отверстия и стеклоплавильного аппарата менее 1:5 в площади сечения отбортовки менее 1:10 приводит к увеличению отбора тепла И снижению температуры расплава, подаваемого к фильерному питателю, что ухудшает процесс гомогенизации и не способствует дости; ению цели, а при соотношении ширины щели более 1:8 и площади сечения отбортовки более 1:17 приводит к неправильному распределению электрического тока и обогреву стеклопла-вильного аппарата, появляются местные перегревы, что также не способствует достижению цели.и, кроме того, приводит к увеличению расхода драгоценного металла. , Па фиг.1 показано устройство, поперечный разрез; на фиг.2 и 3 - варианты установки холодильника. Устройство 1 содержит расходный бункер 2, стеклошарики 3, кассету 4, стеклоплавильный аппарат 5, в который входит камера плавления б с выxoдны от- отверстием 7 для прохода расплава в выработочную камеру 8 с отбортовкой. 9. Для соединения стеклоплавильного аппарата с фильерным питателем 10 между ними устанавливается кольцевой холодильник 11, а между отбортовкой стеклоплавильного устройства и фильерным питателем установлен,керамический вклады 12, служащий изоляцией. Для устранения выхода стекла между двумя отбортовками установлен кольцевой холодильник, который может быть располохсен как сверху,-так и снизу. Герметичность между плитой 13, отбортовкой стеклоплавильного устройства и отбортовкой Фильерного питателя обеспечивает рамка 14. Поддержание соответствующей температуры и вязкости расплава в, стеклоплавильном аппарате и на фильерном питателе обеспечивают термопары 15. Снаружи устройство теплоизолировано слоем теплоизоляции 16, которая устанавливается в каркас сосуда 17. Для выработки волокна методом воз душного вытягивания внизу фильерного питателя устанавливаются дутьевые головки 18. Устройство работает следующим образом. Из расходного бункера 2 стеклошарики 3 движутся в кассету 4, откуда поступают в стеклоплавильный аппарат 5, а именно в камеру плавления б, гд плавятся. Расплав из камеры плавления б через.выходное отверстие 7 поступает в выработочную камеру 8.

-J Поддержание заданного уровня расплава, а также определенной вязкости в зависимости от температуры и состава стекла .осуществляется термопарой 15.- Расплав из выработочной камеры 8 поступает к фильерному питателю 10. В зависимости от условий формования под фильерной зоной вязкость расплава и натяжение элементарных нитей в процессе вытяжки обеспечивается термопарой. Стеклоплавильное устройство пред-, назначено для выработки штапельного волокна, преимущественно из стекла, методом воЗДУ1-1НОГО вытягивания. Применение предлагаемого устройства позволяет исключить явления недоплава и переплава стекломассы в стеклоплавильном аппарате, а также явления вспенивания и ббразования кристаллов в Кс1мере плавления стеклоплавильного аппарата, повысить технологичность и надежность процесса выработки волокна из стекол различного состава с широким интервалом температур, а также производительность в 3-4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения волокон из термопластичного материала | 1984 |

|

SU1208029A1 |

| Стеклоплавильная установка | 1981 |

|

SU962226A1 |

| УСТАНОВКА ПО ПРОИЗВОДСТВУ СТЕКЛОВОЛОКНА | 2001 |

|

RU2181346C1 |

| Устройство для получения волокон из термопластичного материала | 1986 |

|

SU1321703A2 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| СТЕКЛОФОРМУЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛЯННОГО ВОЛОКНА | 1994 |

|

RU2064902C1 |

| Стеклоплавильный сосуд | 1979 |

|

SU812776A1 |

| ЭЛЕКТРОКЕРАМИЧЕСКАЯ ПЕЧЬ С КОСВЕННЫМ НАГРЕВОМ ДЛЯ ФОРМОВАНИЯ НЕПРЕРЫВНЫХ И ШТАПЕЛЬНЫХ СТЕКЛЯННЫХ ВОЛОКОН | 2014 |

|

RU2560761C1 |

| Стеклоплавильный сосуд для выработки волокна | 1983 |

|

SU1087480A1 |

| Стеклоплавильный сосуд для вытягивания элементарных нитей | 1988 |

|

SU1527196A1 |

1..УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, пpeимs цecтвeннo стекла, содержащее I стеклоплавильный аппарат с пластинчатой облицовкой рабочей поверхности и узел формования волокна в виде фильерного питателя с самостоятельной системой нагревания и регулирования температуры, о т л и ч а ю ш. я , что, с целью улучшения грмогенизации повышения технологичности и н де ности процесса путем выравнивания вязкости.стекломассы длине уст ройства, а также повышения -. производительности, оно снабжено .по крайней мере одним кольцевым холодильником, пластинчатая облицовка рабочей поверхности выполнена с отбортовкой в месте соединения с фи-льерным питателем, причем соотношение ширины выходного отверстия стеклоплавильного аппарата и ширины отбортовки составляет 1 :

//

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3328144, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент СРА 3048640, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Реактивная дисковая турбина | 1925 |

|

SU1958A1 |

Авторы

Даты

1983-12-07—Публикация

1982-07-22—Подача