Изобретение относится к производству стеклянного волокна, в частности к конструкции устройства по производству стекловолокна, и может быть использовано на предприятиях по получению стекловолокна.

Наиболее близким аналогом к предложенному устройству является патент РФ 2064902, кл. С 03 В 37/09,1994 г. "Стеклоформующее устройство для получения стеклянного волокна", включающее плавильную печь, нагревательные элементы, узел загрузки и фильерный питатель (прототип).

Недостатком данного устройства является низкая производительность установки, малый объем плавильной камеры, огнеупоры подвергаются интенсивной коррозии, вследствие чего качество стекломассы ухудшается, что в конечном итоге приводит к повышению обрывности волокон в процессе формования.

Техническим результатом изобретения является повышение производительности установки, сокращение расхода и потерь драгметаллов, низкие капитальные затраты при строительстве и повышение срока службы установки.

Технический результат достигается за счет того, что в установке по производству стекловолокна, включающей плавильную печь, нагревательные элементы, узел загрузки и фильерный питатель, плавильная печь имеет варочную и выработочную части, фидерную систему, состоящую из форканала и рабочего канала, в дне которого расположены отверстия с шагом 800-1250 мм, под которыми установлены фильерные питатели и оборудование, скомпонованное в стеклопрядильные ячейки, а в рабочем канале установлен датчик уровня, выполненный в виде двух платинородиевых электродов, расположенных на одной линии и погруженных в стекломассу, причем рабочая часть одного из электродов датчика уровня выполнена в виде пирамиды, отношение площади основания пирамиды к ее высоте составляет 0,5÷4,0: 1, нагревательные элементы фидерной системы расположены вдоль боковых стенок с шагом 100-150 мм, узел загрузки снабжен загрузочной камерой и загрузчиком барабанного типа, при этом барабан загрузчика имеет канавки, расположенные под углом 10-15o к образующей барабана, а вал барабана узла загрузки имеет подпружиненную муфту, соединенную с тягой, проходящей через бункер, на выходе которого установлена эластичная регулируемая заслонка, причем линия, соединяющая электроды датчика уровня, расположена перпендикулярно продольной оси фидерной системы, отношение площади варочного бассейна печи к выработочной ее части составляет 21÷36:1.

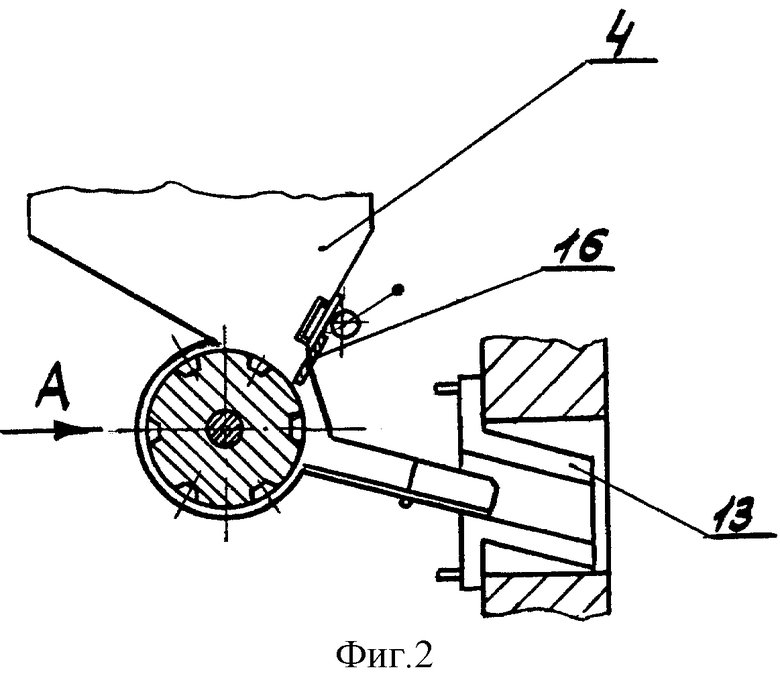

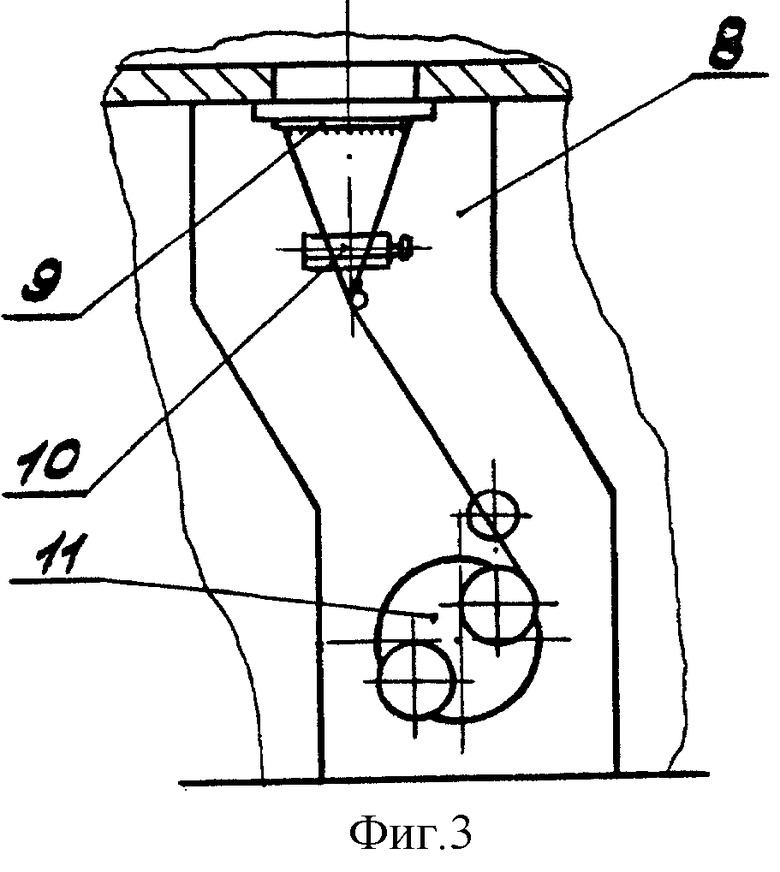

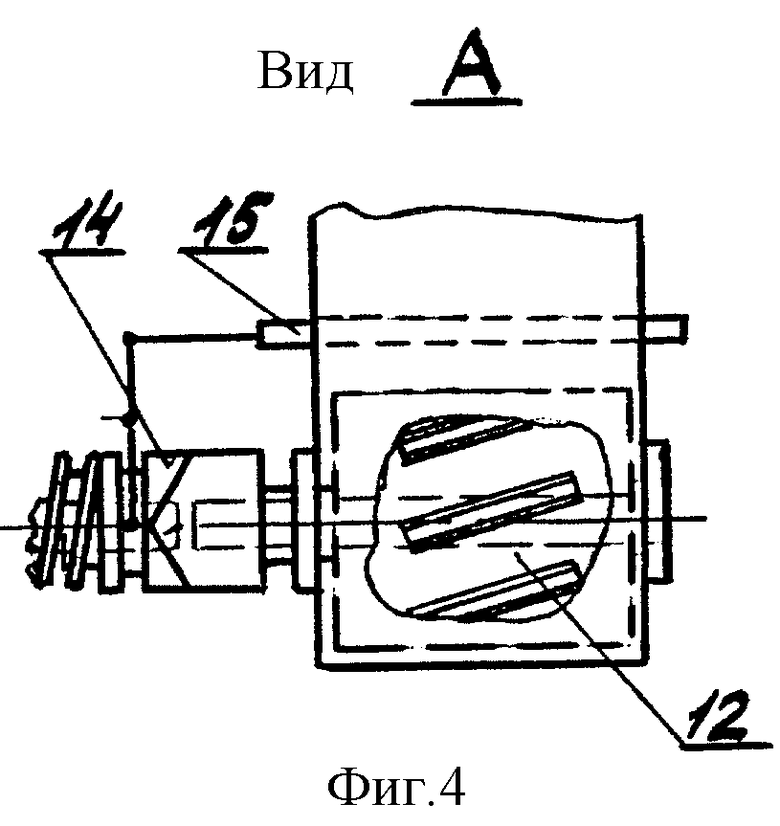

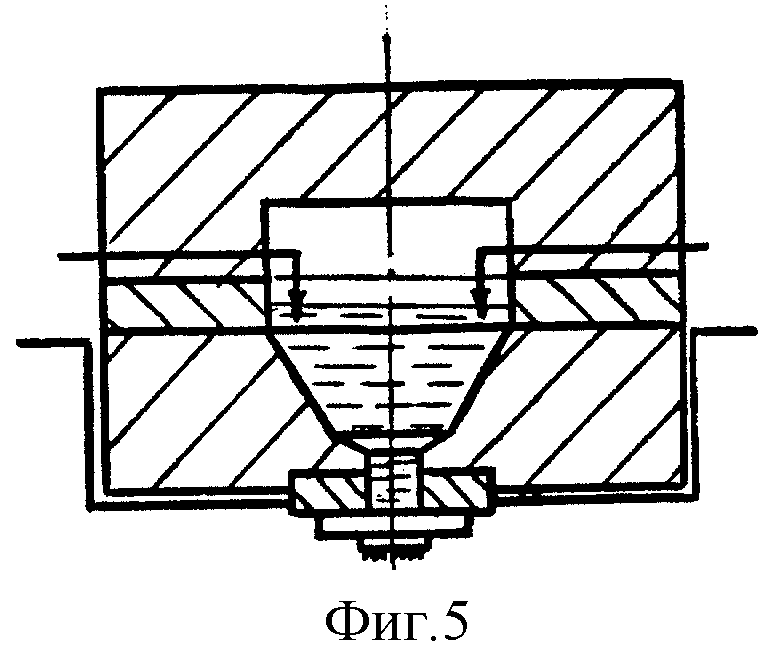

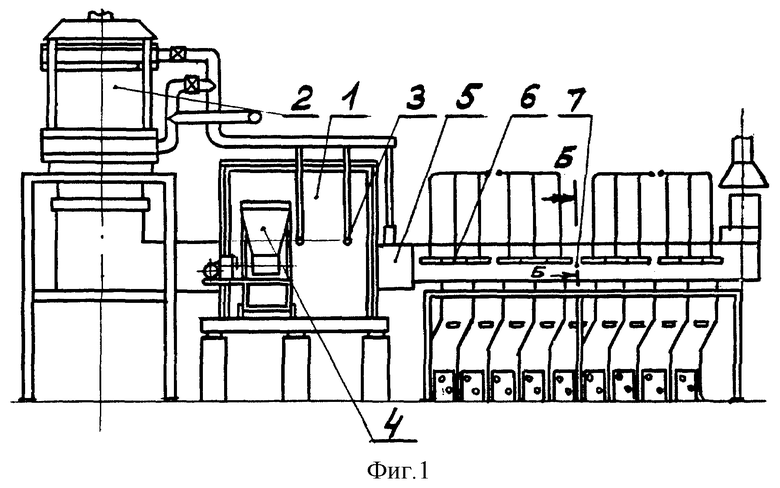

Установка по производству стекловолокна представлена чертежами, где фиг. 1 - общий вид установки, фиг.2 - узел загрузки, фиг.3 - стеклопрядильная ячейка, фиг.4 - вид А фиг.2, фиг.5 - разрез по Б-Б фиг.1.

Установка включает плавильную печь 1, рекуператор 2, газогорелочные устройства 3, загрузчик 4, фидерную систему 5, зоны обогрева фидерной системы 6, датчик уровня 7, стеклопрядильную ячейку 8, питатель 9, замасливающее устройство 10, наматывающий аппарат 11, барабан 12, загрузочную камеру 13, муфту 14, тягу 15, эластичную заслонку 16.

Для плавления стеклошариков используется печь прямого нагрева с загрузочным карманом, плавильной частью и выработочной частью.

Стеклошарики подаются в бункер загрузочного устройства печи. Загрузчик 4 стеклошариков содержит дозирующий барабан 12, подпружиненную муфту 14, эластичную заслонку 16 и лоток. Конструктивное решение барабана 12, имеющего наклонные канавки, расположены под углом 10-15o к образующей барабана, позволяет дозированно подавать стеклошарики в лоток, а наклон канавок позволяет уменьшить вероятность заклинивания стеклошариков. Если угол наклона меньше 10o, то повышается давление стеклошариков друг на друга и на эластичную заслонку, что приводит к повышенному износу заслонки и к возможности заклинивания стеклошариков.

Если угол наклона канавки больше 15o, то увеличивается давление стеклошариков на боковую стенку бункера загрузочного устройства, что также может приводить к заклиниванию стеклошариков.

Конструкция соединения вала барабана с валом редуктора загрузочного устройства 4 с помощью подпружиненной муфты 14 позволяет предотвращать возможное заклинивание стеклошариков на выходе из бункера. При заклинивании стеклошариков полумуфта отходит и через рычажную систему приводит в движение тягу 15, проходящую через бункер, устраняя тем самым заклинивание стеклошариков при выходе в лоток.

Стеклошарики, поступающие из бункера, скатываются по наклонному лотку в загрузочную камеру 13 и далее в карман стеклоплавильной печи 1.

Система подачи стеклошариков в печь настраивается таким образом, чтобы в зависимости от уровня стекломассы в фидерной системе изменялось количество загружаемых стеклошариков в печь, а отклонение уровня стекломассы от заданного значения не превышало ±0,3 мм, для чего в рабочем канале фидерной системы установлен датчик уровня, выполненный в виде двух платинородиевых электродов, погруженных в стекломассу, причем рабочая часть одного из электродов выполнена в виде пирамиды. Размещение электродов на линии, перпендикулярной продольной оси фидерной системы, снижает помехи при измерении уровня.

Для обеспечения требуемой точности поддержания уровня стекломассы фидерной системы подача стеклошариков в печь может осуществляться автоматически, для чего сигнал от датчика уровня подается на известный ПИД-регулятор, выход которого задействуется в схеме управления загрузочным устройством и тем самым обеспечивается дозированная загрузка стеклошариков в зависимости от отклонения уровня стекломассы от заданного значения.

Наибольший эффект достигается при измерении уровня электродами датчика уровня, постоянно погруженными в стекломассу, и при выполнении одного из электродов в виде пирамиды с отношением площади основания к ее высоте как 0,5÷0,4: 1. В этом случае чувствительность датчика позволяет в замкнутой системе автоматического регулирования получить требуемую по технологии точность поддержания уровня стекломассы в фидерной системе.

Плавление стеклошариков осуществляют в рекуперативной печи прямого нагрева. Печь имеет варочную и выработочную части.

Печь отапливается природным газом при помощи газогорелочных устройств. Дутьевой воздух, подаваемый на горение, подогревается в металлическом радиационном рекуператоре 2, за счет чего снижается расход природного газа на 25-40%.

Использование стеклошариков в технологическом процессе по сравнению с одностадийными установками позволяет уменьшить капитальные затраты на строительство установки, снизить температуру газового пространства печи на 100-150oС, и, тем самым, значительно снизить коррозию огнеупоров, полностью избежать заноса шихтой рекуператора, снизить потери драгметаллов и увеличить продолжительность кампании печи на 3-5 лет.

Для обеспечения заданной производительности установки площадь варочной части печи должна быть больше выработочной ее части в 21-36 раз.

Если площадь варочной части печи, отнесенная к ее выработочной части, будет меньше чем 21:1, то загружаемые в печь стеклошарики не будут успевать расплавляться, что приведет к снижению производительности или, в худшем случае, к аварийной ситуации, связанной с резким увеличением вязкости стекломассы в выработочной части.

При соотношении этих площадей более чем 36:1 необоснованно увеличиваются капитальные затраты и расход энергоресурсов для получения того же количества продукции.

Фидерная система 5 состоит из двух каналов - форканала и рабочего канала. Возможна компоновка фидерной системы с использованием форканалов, промежуточных и рабочих каналов.

В форканале и промежуточном канале обеспечивается снижение и стабилизация температуры стекломассы.

В рабочем канале поддерживается температура стекломассы, необходимая для ведения устойчивого процесса формования стекловолокна. Для этого система отопления каналов фидера разделена на ряд самостоятельно регулируемых тепловых участков, каждый из которых связан с системой теплового контроля и автоматики.

Наиболее эффективным способом сжигания газа является сжигание его непосредственно в горелочном керамическом туннеле при подаче газовоздушной смеси к раскаленной керамической поверхности, чем достигается беспламенное горение. Указанный способ сжигания газа реализован в конструкции системы отопления фидера, которая оборудована смесительными станциями и нагревательными элементами, установленным с шагом 100-150 мм вдоль боковых стенок фидерной системы, в которых имеются отверстия, выполненные с тем же шагом и предназначенные для подачи газовоздушной смеси на горение.

Размещение нагревательных элементов с шагом менее 100 мм невозможно из-за геометрических размеров самих элементов, а при шаге более 150 мм не обеспечивается необходимая равномерность разогрева фидерной системы.

Особенность системы управления тепловым режимом фидера состоит в том, что в ней используются как термопары, установленные в газовом пространстве каналов фидера, так и оптические пирометры, измеряющие температуру стекломассы или температуру газового пространства в слое, граничащем с расплавом стекла. При этом заданное значение температур поддерживается по показаниям оптических пирометров с коррекцией по сигналам от термопар, поступающих в приборы, идентифицирующие значения температур в цифровой форме.

Конструктивным решением фидера обеспечивается подача стекломассы к фильерным питателям, для этого в дне рабочего канала фидера имеются отверстия с шагом 800-1250 мм, через которые подготовленная стекломасса поступает в фильерные питатели 9, монтируемые под каждым отверстием с учетом требований технологии. Расположение отверстий в дне рабочего канала фидерной системы с шагом менее 800 мм не позволяет установить высокопроизводительное оборудование, скомпанованное в стеклопрядильные ячеки. Если шаг расположения отверстий больше 1250 мм, то количество стеклопрядильных ячеек уменьшается, а следовательно снижается производительность установки и увеличивается расход энергоресурсов на единицу продукции.

Для вытягивания комплексных стеклонитей применяется оборудование, скомпанованное в стеклопрядильные ячейки 8, размещенные под фидером 5, включающее:

- узел формования стекловолокна в комплекте с фильерным питателем;

- валковое замасливающее устройство 10;

- наматывающий аппарат 11;

- вспомогательное оборудование;

- систему КИП и А.

Оборудование стеклопрядильных ячеек и системы КИП и А позволяет поддерживать технологические параметры в пределах, обеспечивающих стабильность процесса формования непрерывного стекловолокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОКЕРАМИЧЕСКАЯ ПЕЧЬ С КОСВЕННЫМ НАГРЕВОМ ДЛЯ ФОРМОВАНИЯ НЕПРЕРЫВНЫХ И ШТАПЕЛЬНЫХ СТЕКЛЯННЫХ ВОЛОКОН | 2014 |

|

RU2560761C1 |

| СТЕКЛОФОРМУЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛЯННОГО ВОЛОКНА | 1994 |

|

RU2064902C1 |

| СПОСОБ ПРОИЗВОДСТВА БАЗАЛЬТОВЫХ ВОЛОКОН И ОБОРУДОВАНИЕ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2561070C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, В ЧАСТНОСТИ ИЗ БАЗАЛЬТА | 2002 |

|

RU2204534C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА БАЗАЛЬТОВЫХ НЕПРЕРЫВНЫХ ВОЛОКОН С ФИДЕРНОЙ ПЕЧЬЮ | 2009 |

|

RU2412120C1 |

| Способ варки отходов стекловолокнаи СТЕКлОшАРиКОВ | 1979 |

|

SU827425A1 |

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННЫХ НИТЕЙ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2020 |

|

RU2749757C1 |

| Фидер к установке для выработки волокна из неорганических материалов | 1981 |

|

SU990697A1 |

Изобретение относится к производству стеклянного волокна, в частности к конструкции устройства по производству стекловолокна. Техническим результатом изобретения является повышение производительности установки, сокращение расхода и потерь драгметаллов, низкие капитальные затраты при строительстве и повышение срока службы установки. Установка по производству стекловолокна включает плавильную печь, нагревательные элементы, узел загрузки и фильерный питатель. Плавильная печь имеет варочную и выработочную части, фидерную систему, состоящую из форканала и рабочего канала, в дне которого расположены отверстия с шагом 800-1250 мм, под которыми установлены фильерные питатели и оборудование, скомпанованное в стеклопрядильные ячейки. В рабочем канале установлен датчик уровня, выполненный в виде двух платинородиевых электродов, расположенных на одной линии и погруженных в стекломассу, причем рабочая часть одного из электродов датчика уровня выполнена в виде пирамиды, отношение площади основания пирамиды к ее высоте составляет 0,5-4,0:1. Нагревательные элементы фидерной системы расположены вдоль боковых стенок с шагом 100-150 мм, узел загрузки снабжен загрузочной камерой и загрузчиком барабанного типа. Барабан загрузчика имеет канавки, расположенные под углом 10-15o к образующей барабана, а вал барабана узла загрузки имеет подпружиненную муфту. 2 з.п. ф-лы, 5 ил.

| Черняк М.Г | |||

| Непрерывное стеклянное волокно | |||

| Основы технологии и свойства | |||

| - М.: Химия, 1965, с.153-157 | |||

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВЫХ ВОЛОКОН | 1992 |

|

RU2039715C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118300C1 |

| US 4676813 А, 30.06.1987 | |||

| DE 1923345 А, 24.02.1972. | |||

Авторы

Даты

2002-04-20—Публикация

2001-05-29—Подача