Изобретение относится к красильно-отделочному производству текстильной и трикотажной промышленности и может быть использовано при отделке тканей и трикотажа из целлюлозных волокон.

Известны способы, согласно которым различные композиции наносятся на текстильный материал перед крашением путем пропитки, печати, опрыскивания или другими методами, фиксируются на нем и окрашиваются с получением различных колористических эффектов.

Так, известен способ получения двухцветного рисунка на шерстяном материале путем обработки перед крашением составом на основе SnCl2 на шерстяном материале [1], на полиэфирном материале составом на основе гуанидинацетата [2] , альгинатного геля [3], акриловой смолы [4]. Однако при их использовании получают лишь пастельные тона окраски. Известен также способ получения двухцветного рисунка на текстильных материалах из целлюлозных или полиамидных волокон путем отработки их перед крашением эпоксидным соединением [5,6], производным мочевины [7]. Однако способ технологически сложен и требует обработки паром при 102-120оС в течение 2-10 мин или сухим теплом при 120-190оС в течение 1-15 мин.

Наиболее близким по технической сущности и достигаемому эффекту к предложенному является способ получения двухцветного рисунка на текстильных материалах из целлюлозных волокон путем нанесения печатного состава, содержащего неионогенный загуститель, водную эмульсию высокомолекулярного азотсодержащего соединения - полиэтиленамина молекулярной массы > 60000 [8] с последующим крашением активными красителями. Однако полиэтиленимин в композициях с обычными текстильными загустителями непригоден для печати суровых текстильных материалов, так как не сохраняется на целлюлозном материале при его отварке и белении. В результате теряется контрастность рисунка и сильно загрязняются фоновые места текстильного материала во время последующего крашения активными красителями.

Целью изобретения является получение яркого контрастного рисунка и равномерно окрашенного фона на целлюлозных материалах, подвергающихся печати бесцветным составом, отварке-отбелке и крашению активными красителями при сокращении количества технологических проходов материала.

Поставленная цель достигается тем, что суровый текстильный материал печатают составом, в котором в качестве катионного полимера используют хлорид полидиметилдиаллиламмония, неионогенный загуститель на базе гидроксиэтилированного полисахарида и дополнительно - триполифосфат натрия при следующем соотношении компонентов, г/кг:

Полидиметилдиаллил- аммоний хлорид (100%) 4-8 Триполифосфат натрия 2-8

Неионогенный загуститель

на базе полисахарида,

этерифицированного

гидроксиэтилированием

(Индалка PR-90) 60-70 Вода Осталь-

ное

до 1 кг

Отварку-отбеливание ведут перед крашением активными красителями.

Полидиметилдиаллиламмоний хлорид применяют в виде 50%-ного водного раствора (ТУ 6-09-5236-85), триполифосфат натрия - марки "технический" (ГОСТ 13493-68). В качестве неионогенного загустителя применяют Индалка PR-90.

Существенными отличиями предлагаемого состава является использование в качестве высокомолекулярного азотсодержащего соединения полидиметилдиаллиламмоний хлорида (ПДМДААХ) в композиции с триполифосфатом натрия (ТПФ). Использование в загущенном составе этих веществ позволяет достичь интенсивной окраски напечатанных мест текстильного материала при последующем крашении и исключить загрязнение фона.

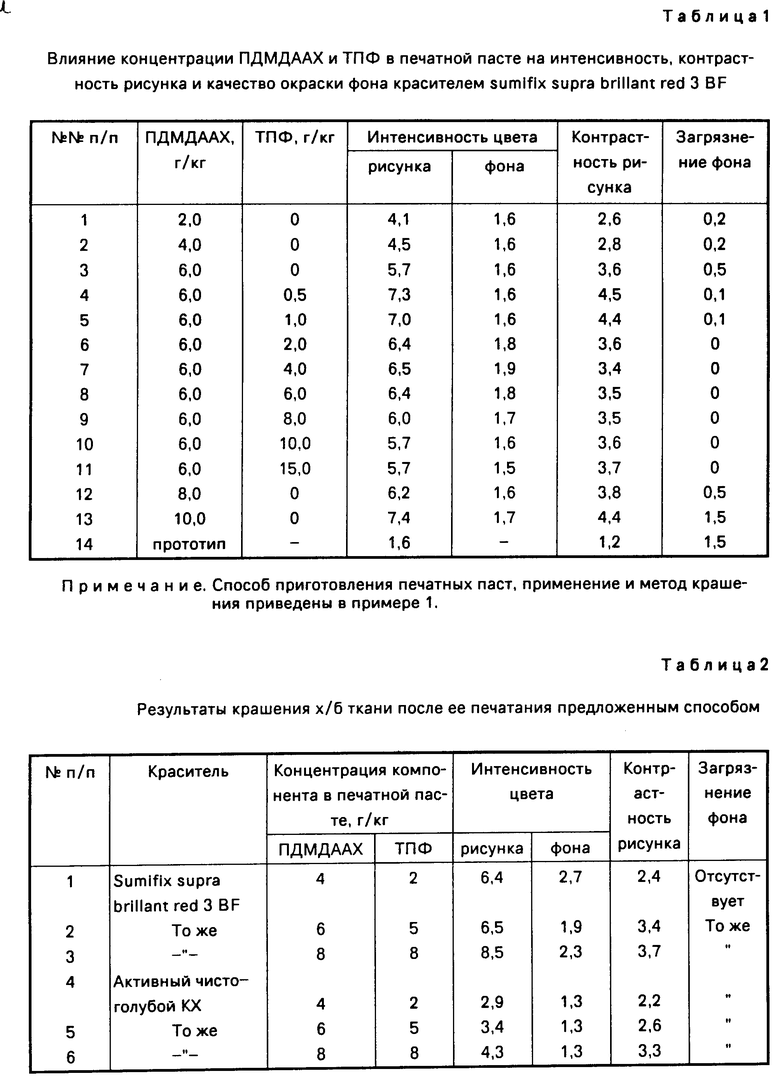

В табл. 1 приведены данные: показывающие преимущество применения ПДМДААХ по сравнению с полиэтиленимином и целесообразность дополнительного введения триполифосфата натрия с целью получения качественной окраски.

Интенсивность цвета рисунка и фона материала после крашения оценивалась с помощью лейкометра Цейсса путем определения коэффициента отражения света R с последующим расчетом функций К/Кубелки-Мунка. Контрастность рисунка по сравнению с фоном определялась как соотношение (К/S) рисунка/(K/S) фона. Равномерность окраски фона оценивалась путем измерения его загрязнения при определении разности между интенсивностью окраски пятен и интенсивностью окраски незагрязненного фона (K/S) пятна -(К/S) фона.

Как видно из приведенных в табл. 1 данных, увеличение концентрации ПДМДААХ способствует увеличению интенсивности окраски рисунка, но одновременно увеличивает опасность загрязнения фона и тем самым неравномерности его окраски. По этой причине не следует увеличивать его концентрацию выше 8 г/кг. Добавление ТПФ, начиная с 2 г/кг, способствует сохранению равномерной окраски фона - пятен в этом случае вообще не образуется, и несколько увеличивает интенсивность окраски рисунка, прирост которой наблюдается до его концентрации 8 г/кг пасты. Добавление больших количеств ТПФ тоже нецелесообразно. Таким образом, оптимальными концентрациями ПДМДААХ в составе следует считать 4-8 г/кг, а ТПФ - 2-8 г/кг (табл. 1 и 2). Неионогенный загуститель следует употреблять в количествах, соответствующих виду набивки и оборудованию.

Применение согласно прототипу полиэтиленимина (см. табл. 1, N 4) не позволяет получить равномерно окрашенного фона материала и яркого контрастного рисунка.

Ниже приведены примеры приготовления и использования предлагаемого состава.

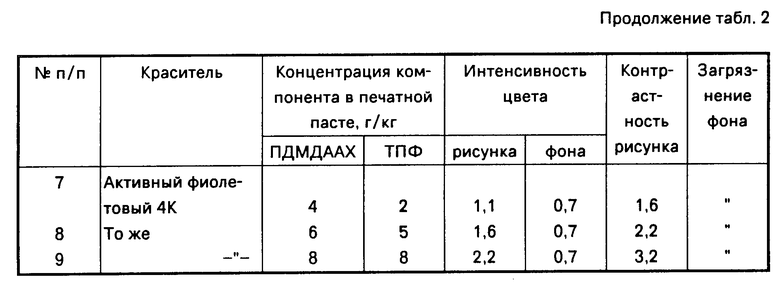

П р и м е р 1. Х/б ткань арт. 130 перед отваркой и белением печатают через шаблон составом, содержащим 60 г/кг загустителя Индалка РR-90, 4 г/кг ПДМДААХ, 2 г/кг ТПФ и воду (табл. 2, N 1) в количестве 934 г.

Состав готовят, добавляя при перемешивании в заранее приготовленный загуститель поочередно ПДМДААХ и ТПФ, растворенный в небольшом количестве воды.

После печати ткань высушивают при 100оС, затем отваривают и отбеливают в растворе, содержащем NaOH 0,5 г/л, H2O2 (34%-ный) 3,6 мл/л, силикат натрия 1,7 г/л, при 93-95оС в течение 30 мин и промывают водой. Затем ткань окрашивают при модуле 50 красителем активным sumifix supra brillant red 3BF концентрации 0,5 г/л. Режим крашения следующий: введение красителя и обработка 20 мин при 20оС, введение NaCl до 10 г/л, продолжение крашения еще в течение 30 мин, введение NaCO3 до концентрации 3,5 г/л, повышение температуры до 60оС и крашение при этой температуре 60 мин. По окончании следует мыловка при 93-95оС в течение 15 мин в растворе превоцелла W-OFP-100 0,25 г/л и промывка теплой и холодной проточной водой. Получают ткань, интенсивность окраски которой в местах нанесения рисунка К/S = 6,4, контрастность рисунка по сравнению с фоном 2,4, окраска фона равномерная, пятна отсутствуют.

П р и м е р 2. Пример осуществляют аналогично примеру 1, но состав для печати содержит 6 г/кг ПДМДААХ и 5 г/кг ТПФ (табл. 2, N 2). Получают ткань с рисунком интенсивности К/S = 6,5, контрастности 3,4. Окраска фона равномерная без пятен.

П р и м е р 3. Пример проводят аналогично примеру 1, но состав для печати содержит 8 г/кг ПДМДААХ и 8 г/кг ТПФ (см. табл. 2, N 3). Получают ткань с рисунком интенсивности К/S = 8,5; контрастности 3,7. Пятна отсутствуют.

П р и м е р 4. Пример проводят аналогично примеру 2, но обработке подвергают суровое трикотажное х/б полотно арт. 04681412280. Интенсивность окраски рисунка К/S = 14,1, его контрастность 4,9. Окраска фона равномерная, без пятен.

П р и м е р 5. Пример проводят аналогично примеру 1, но состав содержит 6 г/кг ПДМДААХ, 5 г/кг ТПФ, 65 г/кг загустителя Индалки РR-90 и 924 г/кг воды. Получают ткань с рисунком интенсивности К/S = 6,6, контрастности 3,6. Окраска фона равномерная, пятна отсутствуют.

П р и м е р 6. Пример проводят аналогично примеру 1, но состав содержит 6 г/кг ПДМДААХ. 5 г/кг ТПФ, 70 г/кг загустителя Индалки РR-90. Содержание 919 г/кг. Получают ткань с рисунком интенсивности К/S = 7,2, контрастности 3,9. Окраска фона равномерная.

Испытание по прототипу. Х/б ткань, аналогичную примеру 1, печатают составом, содержащим высокомолекулярный полиэтиленимин Polymin SN (фирмы ВАSF) концентрации 10 г/кг в пересчете на 100%-ный, 60 г/кг Индалки РR-90 и воду. Дальнейшая обработка соответственно примеру 1. Получают рисунок интенсивности К/S = 1,6, контрастности 1,2, окраска рисунка и фона неравномерная (см. табл. 1, N 14).

В табл. 2 приведены данные, свидетельствующие о том, что положительные результаты получают при использовании предлагаемого состава в оптимальном интервале концентраций компонентов и проведении крашения основными классами активных красителей, используемых по способу "холодного" (активный ярко-голубой КХ), "теплого" (sumifix supra brillant red 3 BF) и "горячего" (активный фиолетовый 4 К) крашения. Используют типовые режимы крашения в светлые тона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ КРАШЕНИЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА ИЗ ПОЛИЭФИРНОГО ВОЛОКНА ИЛИ ИЗ СМЕСИ ЕГО С ХЛОПКОМ | 2001 |

|

RU2215078C2 |

| СПОСОБ КОЛОРИРОВАНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТКАНЕЙ | 2001 |

|

RU2196196C1 |

| Способ двухцветного крашения текстильного материала из смеси целлюлозных и полиакрилонитрильных волокон | 1978 |

|

SU855101A1 |

| СОСТАВ ДЛЯ ПЕЧАТАНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2508425C2 |

| СОСТАВ ДЛЯ ПОДГОТОВКИ ВИСКОЗНО-ПОЛИЭФИРНЫХ ТКАНЕЙ К КРАШЕНИЮ И ПЕЧАТИ | 2000 |

|

RU2188264C2 |

| Способ колорирования текстильных материалов из смеси полиэфирных и целлюлозных волокон | 1981 |

|

SU992634A1 |

| Способ получения крапчатого эффекта на текстильных материалах из химических волокон | 1988 |

|

SU1793017A1 |

| СПОСОБ КОЛОРИРОВАНИЯ ПО ОКРАШЕННОМУ ФОНУ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 2003 |

|

RU2258107C1 |

| СОСТАВ ПАСТЫ ДЛЯ ПЕЧАТИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ КУБОВЫМИ КРАСИТЕЛЯМИ | 2001 |

|

RU2196855C1 |

| СПОСОБ КОЛОРИРОВАНИЯ ПО ОКРАШЕННОМУ ФОНУ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2142031C1 |

Сущность изобретения: способ получения двухцветного рисунка на целлюлозных текстильных материалах заключается в нанесении печатного состава на основе катионного полимера с последующей отваркой-отбеливанием и крашением активными красителями. В печатном составе в качестве катионного полимера используют хлорид полидиметилдиаллиламмония, нейоногенный загуститель и триполифосфат натрия при следующем соотношении компонентов, г/кг: полидиметилдиаллиламмоний хлорид (100%) 4 - 8; триполифосфат натрия 2 - 8; нейоногенный загуститель на базе гидроксиэтилированного полисахарида (Индалка PR - 90) 60 - 70; вода остальное до 1 кг. Способ позволяет получить яркий контрастный рисунок и равномерно окрашенный фон на целлюлозных материалах. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ДВУЦВЕТНОГО РИСУНКА НА ТЕКСТИЛЬНЫХ МАТЕРИАЛАХ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН путем нанесения печатного состава, содержащего катионный полимер, неионогенный загуститель на основе гидроксиэтилированного полисахарида и воду, с последующим крашением активными красителями, отличающийся тем, что печатный состав наносят на суровый текстильный материал,в его составе в качестве катионного полимера используют полидиметилдиалкиламмонийхлорид и дополнительно триполифосфат натрия при следующем соотношении компонентов печатного состава, г/кг:

Полидиметилдиалкиламмонийхлорид (100%-ный) - 4 - 8

Триполифосфат натрия - 2 - 8

Неионогенный загуститель на основе гидроксиэтилированного полисахарида (Индалка PR-90) - 60 - 70

Вода - До 1000

а перед крашением напечатанный материал подвергают отварке-отбеливанию в щелочно-перекисном водном растворе.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Матрица кнопочных переключателей | 1983 |

|

SU1356025A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1995-02-27—Публикация

1991-10-15—Подача