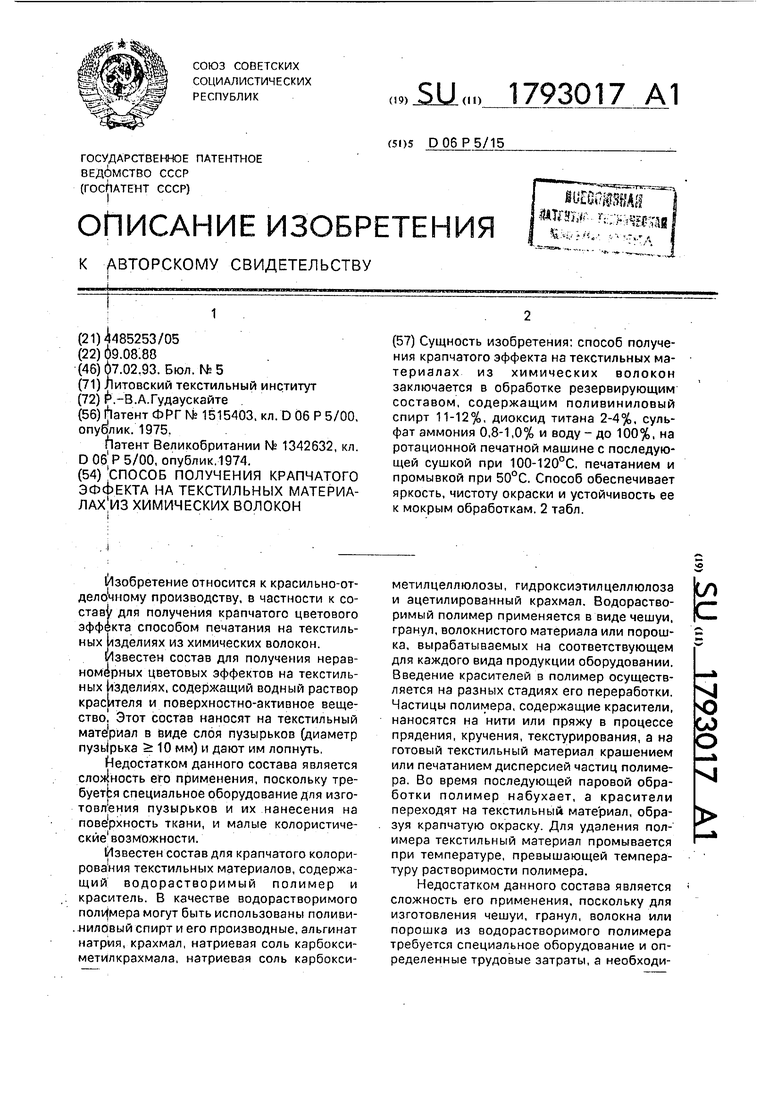

Изобретение относится к красил ьно-от- дело чмому производству, в частности к состав для получения крапчатого цветового эффекта способом печатания на текстильных изделиях из химических волокон.

Известен состав для получения неравномерных цветовых эффектов на текстильных изделиях, содержащий водный раствор красителя и поверхностно-активное вещество, Этот состав наносят на текстильный матфиал в виде слоя пузырьков (диаметр пузырька 10 мм) и дают им лопнуть,

Недостатком данного состава является сложность его применения, поскольку требуется специальное оборудование для изготовления пузырьков и их нанесения на поверхность ткани, и малые колористические1 возможности.

Известен состав для крапчатого колори- рова ния текстильных материалов, содержащий водорастворимый полимер и краситель. В качестве водорастворимого полимера могут быть использованы поливи- . лиловый спирт и его производные, альгинат натрия, крахмал, натриевая соль карбокси- метйлкрахмала, натриевая соль карбоксиметилцеллюлозы, гидроксиэтилцеллюлоза и ацетилированный крахмал. Водорастворимый полимер применяется в виде чешуи, гранул, волокнистого материала или порошка, вырабатываемых на соответствующем для каждого вида продукции оборудовании. Введение красителей в полимер осуществляется на разных стадиях его переработки. Частицы полимера, содержащие красители, наносятся на нити или пряжу в процессе прядения, кручения, текстурирования, а на готовый текстильный материал крашением или печатанием дисперсией частиц полимера. Во время последующей паровой обработки полимер набухает, а красители переходят на текстильный материал, образуя крапчатую окраску. Для удаления полимера текстильный материал промывается при температуре, превышающей температуру растворимости полимера.

Недостатком данного состава является сложность его применения, поскольку для изготовления чешуи, гранул, волокна или порошка из водорастворимого полимера требуется специальное оборудование и определенные трудовые затраты, а необходиVJ

Ю СО

о

мость промывки текстильного материала при повышенной температуре с целью удаления полимера усложняет технологический процесс. Например, для удаления поливинилового спирта требуется промывка текстильного изделия при температуре выше 70°С, что неблагоприятно сказывается на качество изделий из химических волокон, окрашенных или напечатанных дисперсными красителями, поскольку при такой температуре неизбежно заполаски- вание белого фона и загрязнение светлых оттенков окраски. Кроме того, при исполь- ровании данного состава ограничены колористические Возможности получения многоцветного крапчатого рисунка способом печатания. Водорастворимый полимер, содержащий краситель при печатании может быть использован только в виде мелкого порошка, способного пройти через отверстия печатного шаблона (средний диаметр отверстий составляет 0,04 мм). Цветные крапинки при этом получаются очень мелкими, и окраска мало отличается от однотонной. При использовании специального шаблона с большими отверстиями, способными пропускать частицы величиной 3 мм, невозможно получить четкий контур рисунка, а также избежать брака из-за нестабильности печатных красок и неспособности частиц удержаться на ткани в процессе ее обработки.

Цель изобретения - повышение четкости контура рисунка и повышение устойчивости его окраски к мокрым обработкам.

Поставленная цель достигается тем, что в состав для резервирования дополнительно вводят двуокись титана и сульфат аммония при следующем соотношении компонентов, мас.%:

Поливиниловый спирт 11-12 Сульфат аммония2-4 Вода Остальное а обработку ведут ротационной машиной, . после сушки материал подвергают печатанию, а промывку напечатанного материала ведут при 50°С.

В предлагаемом составе использован известный компонент - поливинильный спирт ПВС-16/1 по ГОСТу 10779-78. Региональные свойства водных его растворов определяют специфическое поведение вязких растворов поливинильного спирта при печатании, а именно легкое прохождение через шаблон печатной машины, низкую впитываемссть в текстильный материал и способность образовать чистую пену на поверхности текстильного материала во вре- мл отрыва печатного шаблона от нее. Такими свойствами не обладают растворы других полимеров, применяемых в качестве

загустителей в текстильной печати. Пена раствора поливинильного спирта обладает высокой стабильностью и не разрушается при последующей сушке, что позволяет получить неравномерное чешуйчатое покрытие на поверхности материала. При дальнейшем печатании на такой поверхности печатная краска располагается между чешуйками и способствует получению крапчатого цветового эффекта.

Предлагаемый способ иллюстрируется ниже следующими примерами.

П р и м е р 1 (предлагаемый). На ткань, выработанную из крученных АЦ нитей с по5 мощью ротационной печатной машины шаблоном полного покрытия наносится печатная краска следующего состава, мас.%: ПВС-16/1 - 11, диоксид титана 3, сульфат аммония 1, краситель дисперсный синий 2

0 пэ 2, тиомочевина 5, вода остальное. На высушенную при 100-120°С ткань таким же способом наносится печатная краска следующего состава, мас.%; дисперсный краситель 2С пэ 2, тиомочевина 5, -манутекс Р

5 92,4%-ный 60, вода остальное. Тиомочевина является ускорителем фиксации, Высушенная при ЮО-120°С ткань запаривается насыщенным паром при 102°С в течение 20 мин и промывается при 50°С. Получается

0 крапчатая сине-красная окраска. Средняя величина синих и красных крапин 2-3 мм.

Пример 1А (прототип). Из водного раствора ПВС-16/1, содержащего дисперсный краситель, способом вакуумной сушки

5 получают твердые блоки, которые растирают в порошок с размером частиц, не превышающим 0,03 мм. В загустку из манутекса RS 92 вводят порошок, содержащий частицы синего и красного цветов, и приготовлен0 Ную краску с помощью ротационной печатной машины шаблоном полного покрытия наносят на ткань, выработанную из крученных Ац.нитей. Высушенную при 100- 120°С ткань запаривают при 102°С в тече5 ние 20 мин и промывают при 80°С. Получается однотонная фиолетовая окраска. П р и м е р 1Б (прототип). Из водного раствора ПВС-16/1, содержащего дисперсный краситель, способом вакуумной сушки

0 получают твердые блоки, которые размельчают в щепки размером 3 мм. В загустку из манутекса RS 92 вводят разноцветные щепки, содержащие синий и красный красители, и приготовленную краску с помощью рота5 ционной печатной машины специальным шаблоном с отверстиями диаметром 5 мм наносят на ткань, выработанную из крученых Ац нитей. Высушенную при 100-120°С ткань запаривают при 102°С в течение 20 мин и промывают при 80°С.

Получается крапчатая сине-красная окраска с нерегулярно расположенными мутно-белыми пятнами, образующимися в результате осыпания части щепок в процессе обработки ткани, поскольку загуститель не способен их удерживать на поверхности укани. Образующиеся при этом незакрепленные места ткани заполаскиваются во врем я промывки.

П р и м е р 2 (предлагаемый). На ткань, выработанную из комплексных Тра нитей, с помо щью ротационной печатной машины шаблоном полного покрытия наносится печатная паста следующего состава, мас.%: ПВС-16/1 11, диоксид титана 3, сульфат ам- мони я 1, вода остальное. По высушенной при 100-120°С ткани обычным способом пе- чатае тся б - проходный рисунок. Ткань сушится при 100-120°С, запаривается насыщенным паром при 102°С в течение 20 мин и промывается при 50°С. Получается 6 - цветной крапчатый рисунок с четко обозначенным контуром деталей.

г ример2А (прототип). Из разноцветного порошка, полученного в примере 2А

указ;

иным способом, готовится б печатных

красск на основе манутекса RS 92. Приготовительными красками обычными шаблонамипечатается Тра ткань. Напечатанная ткань сушится при 100-120°С в течение 20 мин и промывается при 80°С. Получается б - цветной рисунок без эффекта кр пчатости. .

П р и м е р 2 Б (прототип). Печатными красками, содержащими цветные щепки, приготовленными в примере 2Б указанным способом, по Тра ткани печатается б - проходный рисунок на ротационной машине специальными шаблонами с отверстиями диаметром 5 мм. Напечатанная ткань су- шитс при 100-120°С, запаривается насыщенном паром при 102°С в течение 20 мин и про мывается при 80°С.

Получается крапчатый б-цветной рисунок с1 нерегулярно расположенными мутно белыми пятнами и с нечетким контуром деталей.

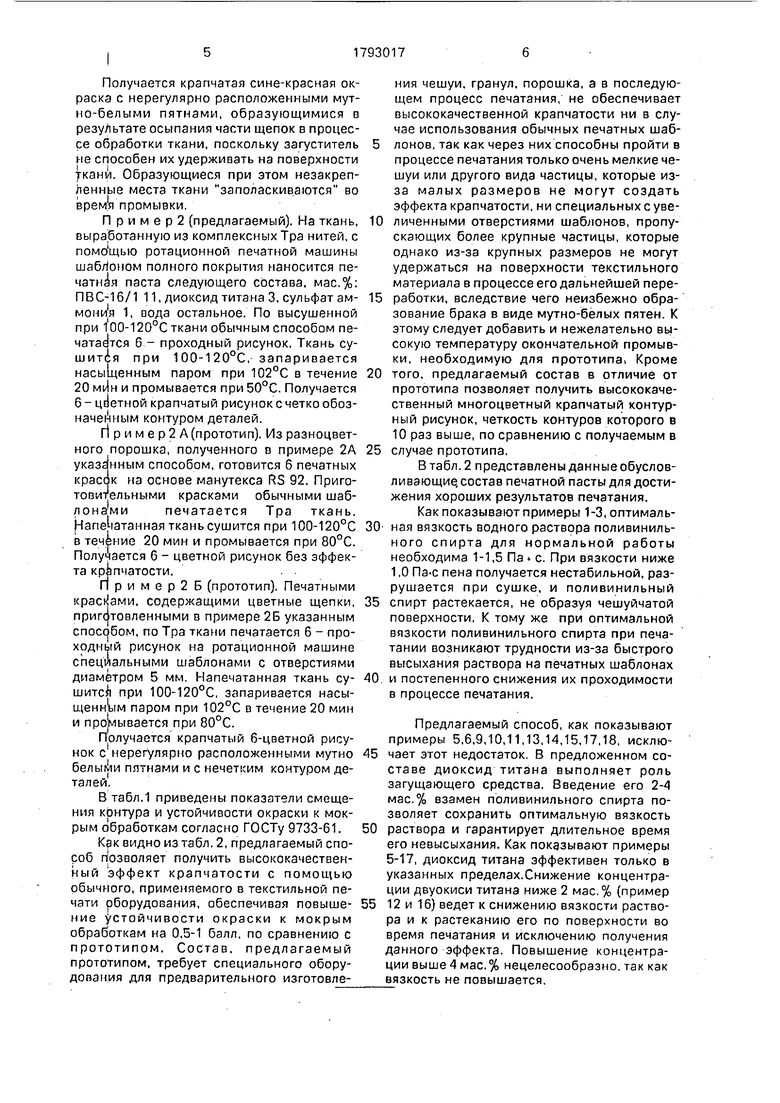

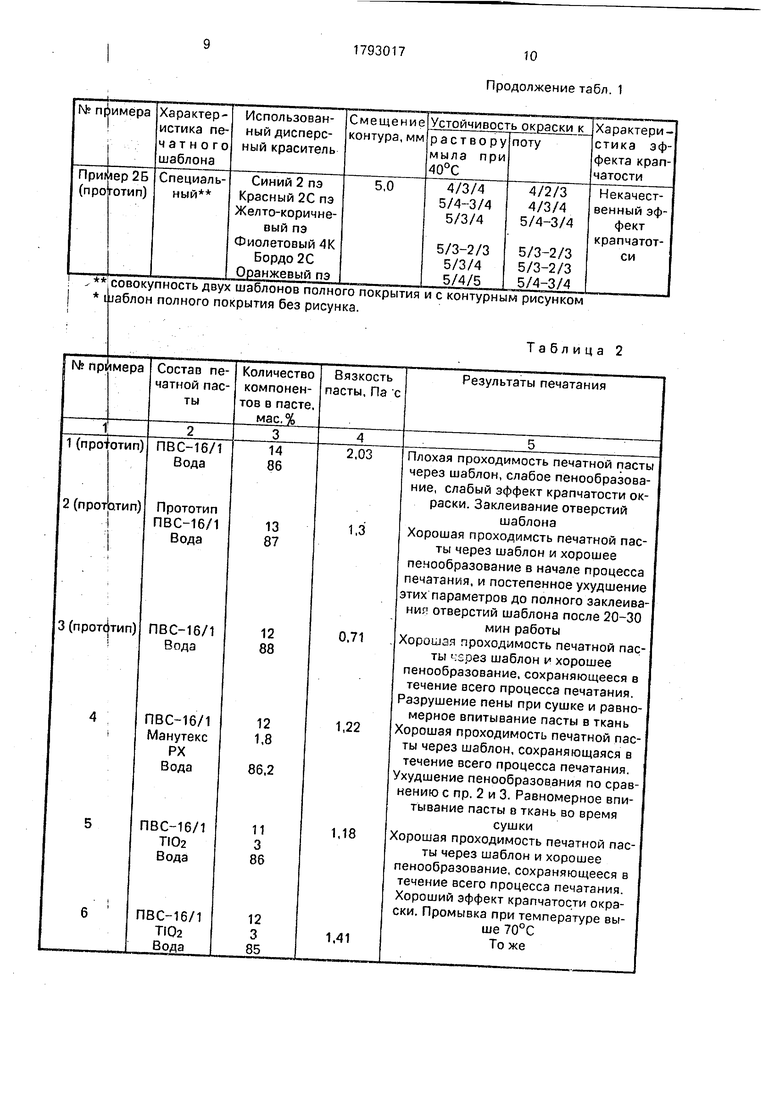

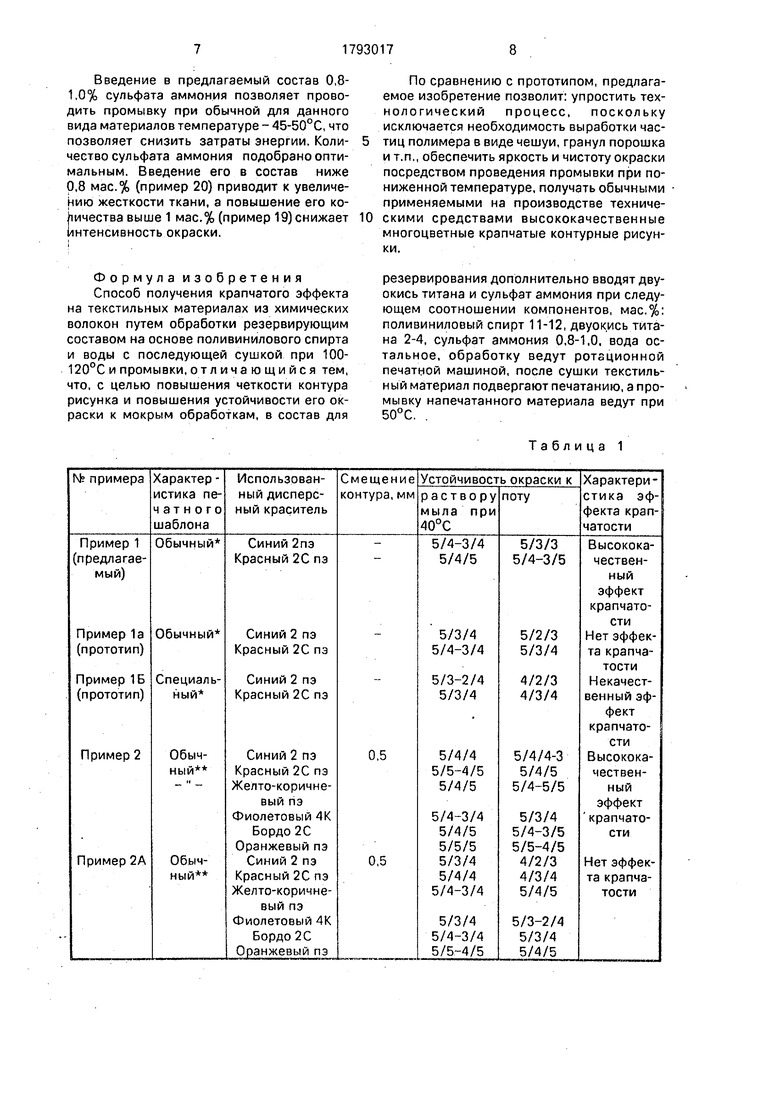

В табл.1 приведены показатели смещения контура и устойчивости окраски к мокрым обработкам согласно ГОСТу 9733-61.

Как видно из табл. 2, предлагаемый способ позволяет получить высококачественный эффект крапчатости с помощью обычного, применяемого в текстильной печати рборудования, обеспечивая повышение устойчивости окраски к мокрым обработкам на 0,5-1 балл, по сравнению с прототипом. Состав, предлагаемый прототипом, требует специального оборудования для предварительного изготовления чешуи, гранул, порошка, а в последующем процесс печатания, не обеспечивает высококачественной крапчатости ни в случае использования обычных печатных шаб- 5 лонов, так как через них способны пройти в процессе печатания только очень мелкие чешуи или другого вида частицы, которые из- за малых размеров не могут создать эффекта крапчатости, ни специальных с уве0 личенными отверстиями шаблонов, пропускающих более крупные частицы, которые однако из-за крупных размеров не могут удержаться на поверхности текстильного материала в процессе его дальнейшей пере5 работки, вследствие чего неизбежно образование брака в виде мутно-белых пятен. К этому следует добавить и нежелательно высокую температуру окончательной промывки, необходимую для прототипа Кроме

0 того, предлагаемый состав в отличие от прототипа позволяет получить высококачественный многоцветный крапчатый контурный рисунок, четкость контуров которого в 10 раз выше, по сравнению с получаемым в

5 случае прототипа,

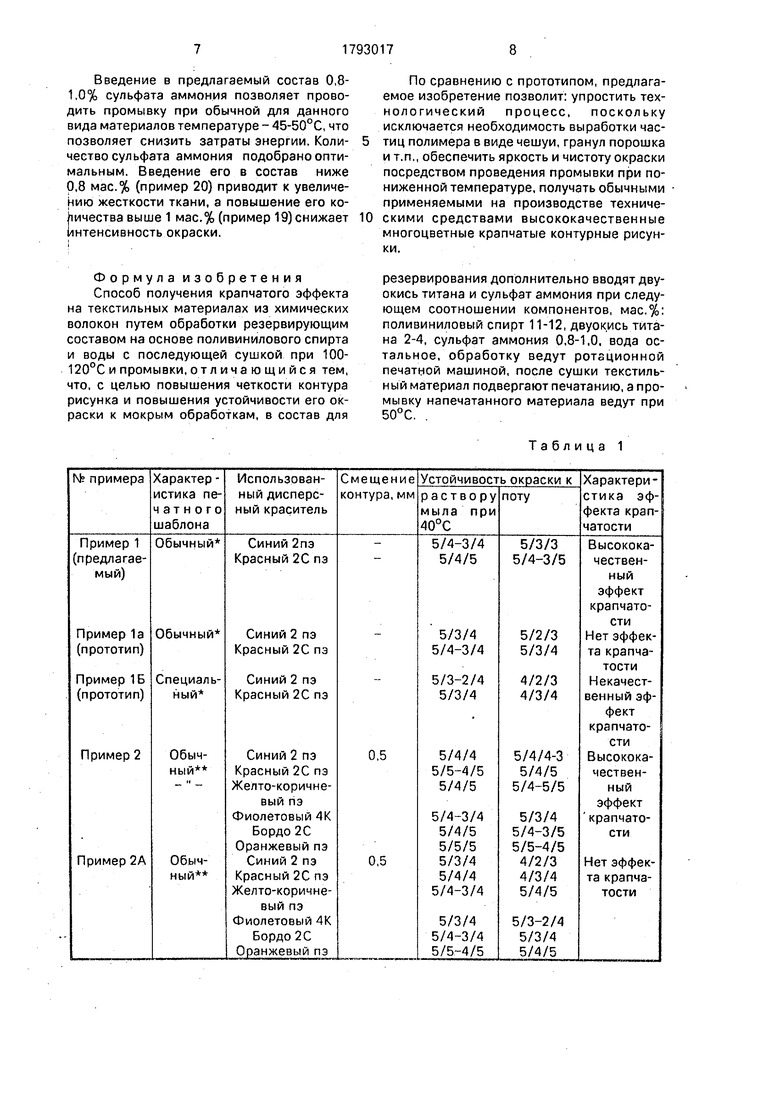

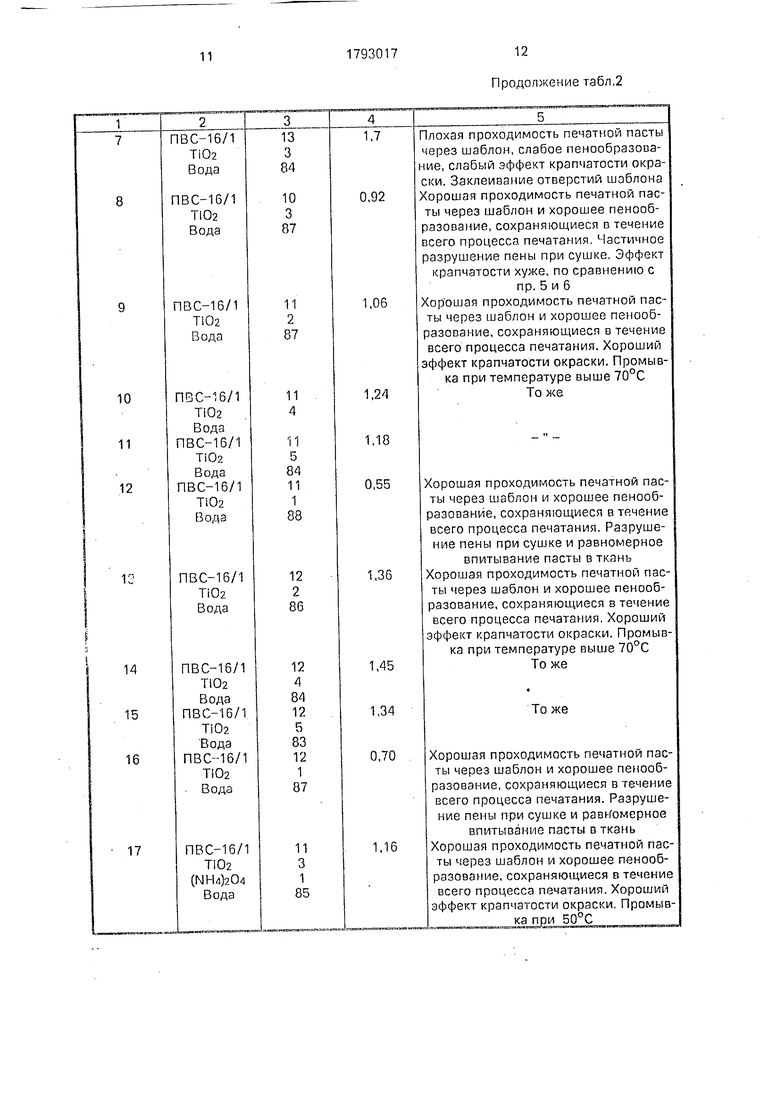

В табл. 2 представлены данные обусловливающие, состав печатной пасты для достижения хороших результатов печатания. Как показывают примеры 1-3,оптималь0- ная вязкость водного раствора поливиниль- ного спирта для нормальной работы необходима 1-1,5 Па с. При вязкости ниже 1,0 Па-с пена получается нестабильной, разрушается при сушке, и поливинильный

5 спирт растекается, не образуя чешуйчатой поверхности, К тому же при оптимальной вязкости поливинильного спирта при печатании возникают трудности из-за быстрого высыхания раствора на печатных шаблонах

0. и постепенного снижения их проходимости в процессе печатания.

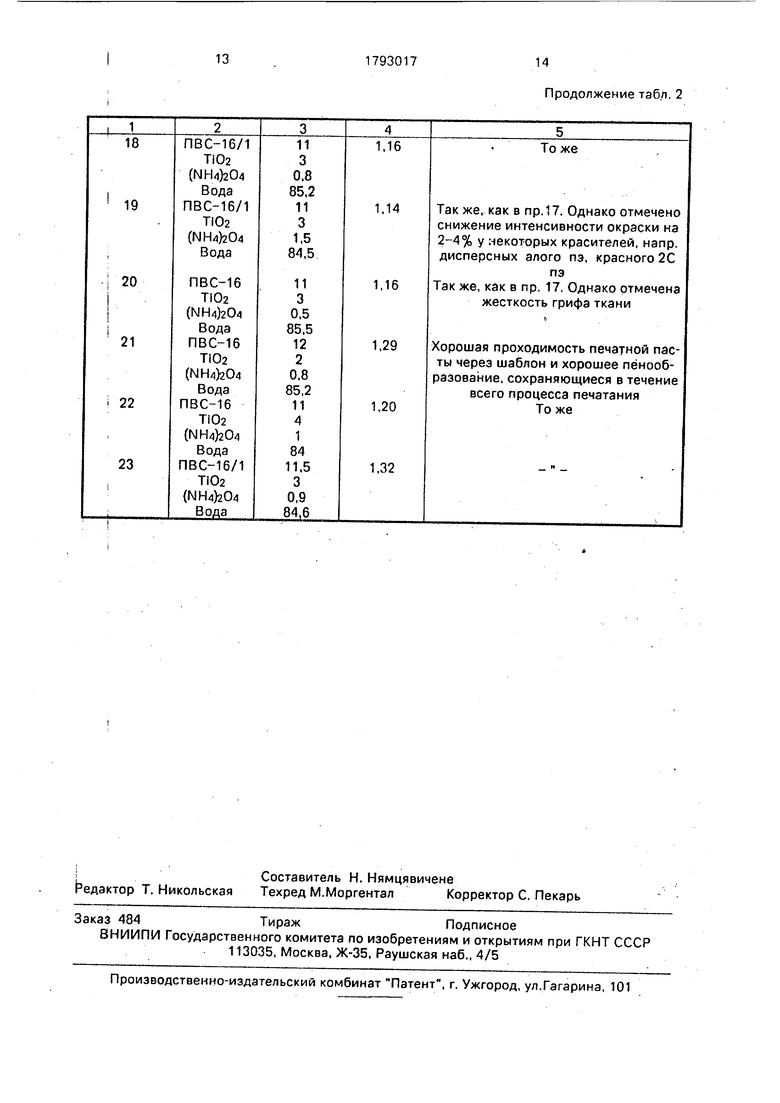

Предлагаемый способ, как показывают примеры 5,6,9,10,11,13,14,15,17,18, исклю5 чает этот недостаток. В предложенном составе диоксид титана выполняет роль загущающего средства. Введение его 2-4 мас.% взамен поливинильного спирта позволяет сохранить оптимальную вязкость

0 раствора и гарантирует длительное время его невысыхания. Как показывают примеры 5-17, диоксид титана эффективен только в указанных пределах.Снижение концентрации двуокиси титана ниже 2 мас.% (пример

5 12 и 16) ведет к снижению вязкости раствора и к растеканию его по поверхности во время печатания и исключению получения данного эффекта. Повышение концентрации выше 4 мас.% нецелесообразно, так как вязкость не повышается.

Введение в предлагаемый состав 0,8- 1,0% сульфата аммония позволяет проводить промывку при обычной для данного вида материалов температуре - 45-50°С, что позволяет снизить затраты энергии. Количество сульфата аммония подобрано оптимальным. Введение его в состав ниже 0,8 мас.% (пример 20) приводит к увеличению жесткости ткани, а повышение его ко- Ычества выше 1 мас.% (пример 19) снижает интенсивность окраски.

Формула изобретения Способ получения крапчатого эффекта на текстильных материалах из химических волокон путем обработки резервирующим составом на основе поливинилового спирта и воды с последующей сушкой при 100- 120°С и промывки, от л ичающийся тем, что. с целью повышения четкости контура рисунка и повышения устойчивости его окраски к мокрым обработкам, в состав для

По сравнению с прототипом, предлагаемое изобретение позволит: упростить технологический процесс, поскольку исключается необходимость выработки частиц полимера в виде чешуи, гранул порошка и т.п., обеспечить яркость и чистоту окраски посредством проведения промывки при пониженной температуре, получать обычными применяемыми на производстве техниче0 скими средствами высококачественные многоцветные крапчатые контурные рисунки.

резервирования дополнительно вводят двуокись титана и сульфат аммония при следующем соотношении компонентов, мас.%: поливиниловый спирт 11-12, двуокись титана 2-4, сульфат аммония 0,8-1,0, вода остальное, обработку ведут ротационной печатной машиной, после сушки текстильный материал подвергают печатанию, а промывку напечатанного материала ведут при 50°С. .

Таблица 1

Продолжение табл. 1

Продолжение табл.2

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТРАВНОЙ ПЕЧАТИ ПО ГЛАДКОКРАШЕНЫМ ТКАНЯМ С ПРИМЕНЕНИЕМ ИНТЕРФЕРЕНЦИОННЫХ ПИГМЕНТОВ | 2014 |

|

RU2586463C2 |

| Состав для печати тканей из натурального шелка | 1986 |

|

SU1541325A1 |

| Состав пенной печатной краски | 1980 |

|

SU922211A1 |

| СПОСОБ КОЛОРИРОВАНИЯ ПО ОКРАШЕННОМУ ФОНУ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 2003 |

|

RU2258107C1 |

| СПОСОБ ПЕЧАТАНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ИЛИ ПОЛИЭФИРНЫХ ВОЛОКОН | 1990 |

|

SU1800861A1 |

| СОСТАВ ДЛЯ ПЕЧАТАНИЯ ПО ТЕКСТИЛЬНЫМ МАТЕРИАЛАМ ИЗ ЦЕЛЛЮЛОЗНЫХ ИЛИ ПОЛИАМИДНЫХ ВОЛОКОН, ИМИТИРУЮЩИЙ ПЕРЛАМУТРОВЫЙ ЭФФЕКТ | 1992 |

|

RU2024665C1 |

| СПОСОБ КОЛОРИРОВАНИЯ ПО ОКРАШЕННОМУ ФОНУ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2142031C1 |

| Способ имитации эффекта батика на напечатанных текстильных материалах из полиэфирных волокон | 1990 |

|

SU1808894A1 |

| Состав для печатания по целлюлозосодержащим текстильным материалам двухфазным способом | 1990 |

|

SU1712503A1 |

| ПИГМЕНТНАЯ ПЕЧАТНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИУРЕТАНОВЫХ КОМПОНЕНТОВ (ВАРИАНТЫ) | 2015 |

|

RU2608799C2 |

Сущность изобретения: способ получения крапчатого эффекта на текстильных материалах из химических волокон заключается в обработке резервирующим составом, содержащим поливиниловый спирт 11-12%, диоксид титана 2-4%, сульфат аммония 0,8-1,0% и воду - до 100%, на ротационной печатной машине с последующей сушкой при 100-120°С, печатанием и промывкой при 50°С. Способ обеспечивает яркость, чистоту окраски и устойчивость ее к мокрым обработкам. 2 табл.

| Дифференциальный преобразователь линейных перемещений в код | 1986 |

|

SU1515403A1 |

| кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Способ изготовления сборных дисковых пил | 1985 |

|

SU1342632A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1993-02-07—Публикация

1988-08-09—Подача