Изобретение относится к горной промышленности и может быть использовано при подземной разработке месторождений водорастворимых полезных ископаемых с закладкой выработанных пространств.

Известен способ закладки выработанного горного пространства при разработке солевых месторождений, включающий ограждение отработанной камеры перемычками и заполнение ее пульпой в две стадии с дозакладкой во второй стадии до кровли пульпой, концентрация твердого в которой ниже, чем в пульпе первой стадии, причем заполнение камеры во второй стадии производят пульпой, содержащей растворимые горные породы с соотношением твердой и жидкой фаз в процессе пульпообразования в интервале (1:2) - (1:4), которую нагревают до 20-40оС.

Недостатками способа являются повышенные энергозатраты, идущие на нагревание пульпы, а также повышенная растворимость закладочного материала, что ведет к образованию пустот в закладочном массиве и снижению его прочностных характеристик.

Цель изобретения - снижение энергозатрат при закладочных работах и снижение растворимости закладочного массива.

Для этого в способе закладки выработанного пространства, включающем ограждение отработанной камеры перемычками и заполнение ее пульпой, содержащей растворимые горные породы, в две стадии с дозакладкой во второй стадии до кровли пульпой, в закладочную пульпу, подаваемую на вторую стадию, вводят хорошо растворимые в воде вещества, например хлориды магния и/или кальция, причем в количестве, составляющем избыток не менее 5% против количества, необходимого для образования в пульпе раствора насыщенного состава при температуре подземной выработки. В качестве источника хлорида магния используют глинисто-солевой шлам, образующийся при переработке карналлитовой руды, а в качестве источника хлорида кальция - дистиллярную жидкость производства кальцинированной соды.

Существенными отличительными признаками предлагаемого решения являются введение в закладочную пульпу, подаваемую на вторую стадию, хорошо растворимых в воде веществ типа хлоридов магния и/или кальция, причем в 5%-ном избытке от необходимого количества для образования в пульпе насыщенного раствора и использование в качестве источника MgCl2 и CaCl2 глинисто-солевого шлама, образующегося при переработке карналлитовой руды и дистиллярной жидкости производства кальцинированной соды.

Эти признаки обеспечивают предлагаемому изобретению соответствие критерию "существенные отличия".

Введение в закладочную пульпу хлорида магния и/или хлорида кальция приводит к снижению растворимости остальных компонентов солевой пульпы: хлоридов калия и натрия. В результате этого происходит частичная кристаллизация этих компонентов в закладочном массиве, которая ведет к образованию солевых мостиков, повышению прочности массива и исключению его растворения жидкой фазой пульпы. При этом отпадает необходимость подогрева пульпы до 20-40оС, который проводится для увеличения содержания KCl в жидкой ее фазе, чтобы затем при охлаждении пульпы до температуры подземного горизонта 8оС произошла кристаллизация KCl из раствора пульпы. Следовательно исключаются энергозатраты на подогрев пульпы.

При введении в закладочную пульпу хлоридов магния или кальция в меньшем количестве, чем 5%-й избыток против количества, необходимого для образования в пульпе раствора насыщенного состава, растворимость закладочного массива (за счет сезонных колебаний температур пульпы) составляет недостаточно низкую величину, что приводит к локальным размывам массива и снижению его прочности. Повышенный избыток (более 5%) хлоридов магния или кальция не влияет на снижение растворимости закладочного массива и нецелесообразен. Применение в качестве источника хлорида магния глинисто-солевого шлама, образующегося при переработке карналлитовой руды, а в качестве источника хлорида кальция - дистиллярной жидкости производства кальцинированной соды позволяет удешевить закладочные работы и одновременно складировать промышленные отходы производства обогащенного карналлита и кальцинированной соды.

Способ закладки выработанного пространства осуществляют согласно примеру.

П р и м е р. В лабораторную модель отработанной камеры калийной шахты объемом 3 л, помещенную в холодильник при 8оС (температурный режим калийной шахты), подают солевую пульпу, состоящую из галитовых отходов калийной обогатительной фабрики и рассола шламохранилища той же фабрики при соотношении Т:Ж = 1:1.

Пульпа равномерно заполняет емкость камеры, постепенно уплотняясь. Через 5 сут скопившийся рассол отводят из камеры. К образовавшемуся основному закладочному массиву производят дополнительную гидрозакладку при соотношении Т: Ж = 1:2. В качестве твердой фазы используют глинисто-солевой шлам, образующийся при переработке карналлитовой руды и содержащий, %: KCl 9,5; NaCl 16,4; MgCl2 7,8; нерастворимый остаток 46,3. Н2О остальное. В качестве жидкой фазы используют дистиллярную жидкость производства кальцинированной соды, содержащую, %: CaCl2 11,2; NaCl 4,1; CaSO4 0,1; вода остальное. Дистиллярную жидкость предварительно смешивают с глинисто-солевым шламом в аппарате с мешалкой в течение 15 мин. При этом с жидкой фазой дозакладываемой пульпы поступает 26,7 кг на 1 м3 пульпы MgCl2 и 49,1 кг CaCl2. Жидкая фаза пульпы приобретает состав пересыщенного при 8оС раствора, %: KCl 6,4; NaCl 12,3; MgCl2 3,30; CaCl2 6,07; H2O остальное. (Составу насыщенного при 8оС раствора соответствует состав, %: KCl 6,4; NaCl 12,3; MgCl2 3,14; CaCl2 5,78; H2O остальное). Избыток компонентов MgCl2 и CаCl2 составляет 5% против количества этих компонентов, необходимого для образования в пульпе насыщенного раствора при 8оС. Твердую фазу закладочного массива фильтруют и взвешивают, затем фильтрат добавляют к твердой фазе и закладочную массу выдерживают при 8оС в течение 47 сут. После этого указанную операцию повторяют, таким путем определяют растворимость закладочного массива. Для приведенного примера она составила 0%.

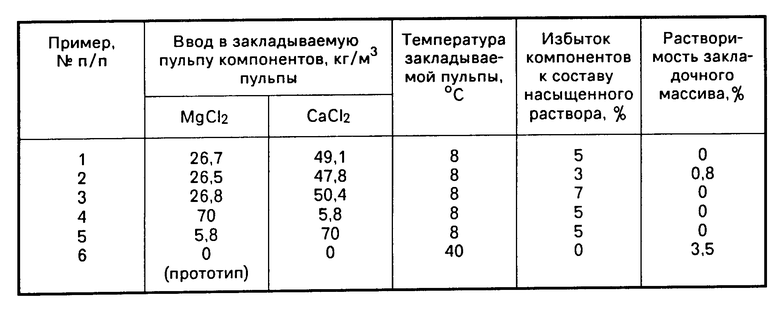

Другие примеры осуществления способа закладки выработанного пространства приведены в таблице. В примере 2 избыток компонентов MgCl2 и CaCl2 составлял менее 5%. При этом растворимость закладочного массива составила 0,8%. В примере 3 избыток компонентов MgCl2 и CaCl2 составлял более 5%, что обеспечило снижение растворимости закладочного массива до 0%. В примерах 4-5 вводили в закладочную пульпу только MgCl2 или только CaCl2, а не сумму этих компонентов как в примерах 1-3. Это не отразилось на величине растворимости закладочного массива. В примере 6 приведены данные осуществления способа закладки по прототипу (без ввода компонентов MgCl2 и CaCl2 и подогревом пульпы до 40оС), что привело к росту растворимости закладочного массива до 3,5%.

Таким образом, из данных таблицы следует, что осуществление закладки по данному способу позволяет снизить растворимость закладочного массива и исключить энергозатраты на подогрев закладываемой пульпы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКЛАДКИ ШЛАМА | 2011 |

|

RU2459086C1 |

| СПОСОБ ГИДРОЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1997 |

|

RU2117162C1 |

| Способ закладки выработанного пространства | 1988 |

|

SU1514964A1 |

| СПОСОБ ДОБЫЧИ И ПЕРЕРАБОТКИ КАЛИЙНО-МАГНИЕВЫХ РУД НА МЕТАЛЛИЧЕСКИЙ МАГНИЙ | 1996 |

|

RU2117152C1 |

| СПОСОБ ПОСЛОЙНОЙ ЗАКЛАДКИ ГЛИНИСТО-СОЛЕВЫХ ШЛАМОВ И СОЛЕОТХОДОВ В ОДНУ КАМЕРУ | 2009 |

|

RU2410543C1 |

| СПОСОБ ГИДРАВЛИЧЕСКОЙ ЗАКЛАДКИ КАМЕР НА ПОЛОГОПАДАЮЩИХ ПЛАСТАХ | 1999 |

|

RU2166639C1 |

| ЗАКЛАДОЧНАЯ СМЕСЬ | 2009 |

|

RU2396434C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА НА УДОБРЕНИЕ | 1992 |

|

RU2049764C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2022 |

|

RU2792267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2019 |

|

RU2701609C1 |

Способ закладки выработанного пространства относится к горной промышленности и может быть использовано при подземной разработке месторождений водорастворимых полезных ископаемых с закладкой выработанных пространств. Сущность способа: в выработанное пространство подают пульпу с растворимыми горными породами в две стадии, причем в пульпу, подаваемую во вторую стадию, вводят хлориды магния и/или кальция. 3 з.п. ф-лы, 1 табл.

| Способ закладки выработанного пространства | 1988 |

|

SU1514964A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-02-27—Публикация

1991-07-16—Подача