Изобретение относится к технологии получения обогащенного карналлита - сырья для производства металлического магния - по галургической схеме методом «растворения-кристаллизации» при переработке рассолов подземного растворения (выщелачивания) карналлитовой либо смешанной калийно-магниевой руды.

Широко известны способы получения обогащенного карналлита, включающие измельчение карналлитовой руды до требуемой крупности, растворение руды в горячем оборотном растворе (растворяющем щелоке) с получением раствора, насыщенного по MgCl2, осветление горячего насыщенного раствора от нерастворимых компонентов, охлаждение осветленного раствора, насыщенного по MgCl2, на вакуум-кристаллизационной установке с получением суспензии карналлита, разделение суспензии отстаиванием и центрифугирование целевого продукта - обогащенного карналлита («Соликамские карналлиты». Сб. научных трудов. С.-Петербург. Изд. ЛИК. 2007. С. 117-123). Способ получения обогащенного карналлита по галургической схеме путем переработки карналлитовой руды реализован в промышленности, в том числе, на действующих обогатительных фабриках ПАО «Уралкалий». Недостатком способа является образование большого количества отходов при переработке карналлитовой руды (галитовые отходы, суспензия глинисто-солевого шлама), утилизация которых сложна и энергоемка. Отходы производства обогащенного карналлита складируют на поверхности в виде галитовых отвалов, либо направляют на гидрозакладку в выработанные пространства рудников.

Альтернативным вариантом шахтного способа добычи карналлитовой руды является ее подземное растворение («Соликамские карналлиты». Сб. научных трудов. С.-Петербург. Изд. ЛИК. 2007. С. 49-53); вышеуказанные отходы производства обогащенного карналлита при этом не образуются.

Известен способ переработки карналлитовой руды (патент US 3829559, C01D 3/04, C01F 5/30, 13.08.1974) с получением сырья для производства металлического магния, включающий подземное выщелачивание руды хлормагниевым раствором и водой с получением шахтного раствора, содержащего не менее 25% MgCl2, выпаривание из шахтного раствора воды, охлаждение упаренного раствора, при котором в твердую фазу кристаллизуется смесь хлористого натрия NaCl и карналлита MgCl2⋅KCl⋅6H2O, фильтрацию суспензии с получением в качестве фильтрата раствора с высоким содержанием хлорида магния, часть которого, после дополнительного нагревания, направляют на подземное выщелачивание карналлитовой руды, а другую часть направляют на переработку методом электролиза с получением металлического магния и хлора, инконгруэнтное разложение водой осадка, отделенного фильтрацией, при котором происходит выщелачивание хлорида магния, возврат получаемого раствора хлорида магния на стадию выпаривания совместно с шахтным раствором, и получение в твердой фазе искусственного сильвинита, который может быть переработан с получением хлористого калия галургическим, либо флотационным методом с образованием в качестве отхода производства хлорида натрия.

Недостатком данного способа является необходимость выпаривания значительного количества воды из хлормагниевого раствора, что требует большого расхода теплоэнергии (пара). Так, в соответствии с примером II аналога шахтный раствор с температурой 40°С содержит 26,9% MgCl2, 3,8% KCl, 1,6% NaCl и 67,7% Н2О. Шахтный раствор объединяют с оборотным («рециркулирующим») раствором с получением объединенного раствора, содержащего 26,7% MgCl2, 3,6% KCl, 1,9% NaCl и 67,8% H2O, который направляют на выпаривание, в процессе которого испаряется 24% воды от общего расхода раствора. Таким образом, из 100 т объединенного раствора необходимо испарить 24 т воды. Предложена достаточно энергозатратная схема, заключающаяся в выпаривании из шахтного раствора 24% воды с кристаллизацией в твердую фазу смеси хлористого натрия и карналлита и образованием на последующих стадиях переработки хлористого натрия в качестве отхода производства.

Известен способ получения обогащенного карналлита, включающий подземное растворение карналлитовой либо смешанной калийно-магниевой руды оборотным раствором с температурой 30-60°С с массовой долей хлорида магния, не превышающей 25%, выпаривание полученного раствора в многокорпусной вакуум-выпарной установке с осаждением и отделением хлорида натрия, охлаждение горячего насыщенного по хлористому магнию раствора с кристаллизацией в твердую фазу карналлита и получением суспензии карналлита, разделение суспензии карналлита с получением карналлита и оборотного раствора, который направляют на конденсацию растворного пара, образующегося при охлаждении горячего насыщенного раствора под вакуумом, с одновременной рекуперацией тепла растворного пара оборотным раствором, и далее возвращают на стадию подземного растворения руды, отличающийся тем, что оборотный раствор перед возвратом на стадию подземного растворения руды объединяют с горячей суспензией хлорида натрия со стадии выпаривания хлормагниевого раствора и конденсатом пара, образующимся при выпаривании раствора (патент RU №2701609, С22В 3/00, 30.09.2019 - прототип).

Техническим результатом предлагаемого изобретения является обеспечение комплексной безотходной технологии получения основного продукта -обогащенного карналлита с наиболее полным извлечением компонентов для производства пищевой поваренной соли и искусственного сильвинита из рассолов подземного растворения карналлитовой либо смешанной калийно-магниевой руды с переменным составом по содержанию хлоридов магния, калия и натрия.

Технический результат достигается за счет того, что в способе получения обогащенного карналлита, включающем подземное растворение карналлитовой либо смешанной калийно-магниевой руды горячим раствором с массовой долей хлорида магния, не превышающей 25%, выпаривание полученного раствора в многокорпусной вакуум-выпарной установке с отделением суспензии хлорида натрия, охлаждение под вакуумом горячего насыщенного по хлориду магния раствора с кристаллизацией в твердую фазу карналлита и получением суспензии карналлита, которую разделяют с получением обогащенного карналлита и оборотного раствора, направляемого на конденсацию растворного пара, образующегося при охлаждении горячего насыщенного по хлориду магния раствора под вакуумом, с одновременной рекуперацией тепла растворного пара оборотным раствором, в соответствии с изобретением выпаривание в многокорпусной вакуум-выпарной установке осуществляют в режиме противотока греющему пару, отводя суспензию хлорида натрия из первых корпусов вакуум-выпарной установки и направляя ее на переработку для получения пищевой поваренной соли, а в последнем корпусе вакуум-выпарной установки получают насыщенный по хлориду магния раствор и твердую фазу, представляющую собой смесь хлоридов калия и натрия, которую отделяют сгущением с получением суспензии, направляя ее на переработку для получения искусственного сильвинита для производства хлористого калия по флотационной, либо галургической схеме, причем полученный насыщенный по хлориду магния раствор направляют на охлаждение для получения обогащенного карналлита, а нагретый растворным паром оборотный раствор объединяют с оставшейся частью конденсата вторичного пара многокорпусной вакуум-выпарной установки, фильтратом и промывными водами со стадии получения пищевой поваренной соли, а также с фильтратом и промывными водами со стадии получения искусственного сильвинита, и возвращают на стадию подземного растворения руды.

В режиме противотока раствора и греющего пара, обеспечивающего требуемый температурный режим получения продуктов по стадиям выпаривания, исходный раствор подземного растворения руды поступает в корпус вакуум-выпарной установки, работающий под вакуумом, в котором наиболее низкая температура. Избыточное количество хлорида натрия, растворимость которого мало зависит от температуры, а определяется, в основном, содержанием воды в системе, будет кристаллизоваться в твердую фазу в первых корпусах вакуум-выпарной установки, в которых максимальная температура рабочей среды еще не достигнута, и далее выведено из процесса выпаривания.

Избыточное количество хлорида калия, содержащееся в растворе подземного растворения руды, будет кристаллизоваться в твердую фазу вместе с хлоридом натрия в последнем, по ходу раствора, корпусе вакуум-выпарной установки, и далее выведено из процесса с последующей переработкой с получением искусственного сильвинита.

Таким образом, возможные колебания по содержанию хлоридов калия и натрия в растворах подземного растворения руды никак не скажутся на составе целевого раствора, насыщенного по хлориду магния, который далее будет переработан с получением обогащенного карналлита.

Целевой раствор, насыщенный по хлориду магния, получают в последнем, по ходу раствора, корпусе, в который поступает греющий пар и наиболее высокая температура рабочей среды 100-110°С, за счет чего обеспечиваются наиболее благоприятные температурные условия для последующей кристаллизации карналлита при охлаждении горячего насыщенного по хлориду магния раствора под вакуумом на вакуум-кристаллизационной установке. Содержание хлорида магния в горячем насыщенном растворе, составляющее 27-28% MgCl2, достигается при этом вне зависимости от колебаний состава исходного раствора подземного растворения руды, поступающего на вакуум-выпарную установку, и при перепаде температур от 93-97°С до 50°С обеспечивает максимальный выход карналлита на стадии вакуум-кристаллизации.

Предлагаемый способ позволяет в результате выпаривания растворов с переменным составом по содержанию хлоридов магния, калия и натрия получать насыщенный по хлориду магния раствор, в котором соотношение MgCl2 и KCl является наиболее соответствующим для получения на последующих стадиях переработки обогащенного карналлита.

Способ осуществляют следующим образом.

Раствор с переменным по содержанию хлоридов магния, калия и натрия составом со стадии подземного растворения карналлитовой руды поступает на многокорпусную вакуум-выпарную установку в режиме противотока греющему пару. На выпарной установке из раствора подземного растворения руды испаряется 15-16% воды, т.е. значительно меньше, чем в известном способе (патент US 3829559), соответственно затраты теплоэнергии будут ниже в 1,5 раза.

В первых двух корпусах вакуум-выпарной установки при испарении воды из раствора и температуре 75-95°С в твердую фазу кристаллизуется только хлорид натрия. Суспензию хлорида натрия отводят, разбавляют конденсатом вторичного пара из первого, по ходу раствора, корпуса с целью понижения температуры суспензии и снижения концентрации хлорида магния в жидкой фазе суспензии; при этом частично растворяется хлорид натрия, содержащейся в твердой фазе суспензии. После дополнительного сгущения, фильтрации и промывки водой получают отфильтрованную соль, которую сушат с получением продукта, отвечающего требованиям к пищевой поваренной соли.

Раствор продолжают выпаривать и в последнем, по ходу раствора, корпусе, в который подается греющий пар, получают насыщенный по хлориду магния раствор и твердую фазу, представляющую собой смесь хлоридов калия, натрия и сульфата кальция, которую отделяют сгущением.

Горячую сгущенную суспензию разбавляют конденсатом вторичного пара с целью охлаждения и снижения концентрации хлорида магния в жидкой фазе суспензии; при этом частично растворяются хлориды калия и натрия из твердой фазы. После дополнительного сгущения разбавленной суспензии, фильтрации и промывки водой получают искусственный сильвинит с повышенным содержанием хлорида калия, который может быть переработан с получением флотационного, либо галургического хлористого калия.

Горячий насыщенный по хлористому магнию раствор поступает на стадию вакуум-кристаллизации, на которой при охлаждении под вакуумом до температуры 50°С испаряется вода и кристаллизуется карналлит. Суспензию карналлита разделяют сгущением и центрифугированием с получением обогащенного карналлита. Получаемый продукт отвечает требованиям, предъявляемым к сырью для производства металлического магния.

Оборотный раствор после отделения целевого продукта направляют для конденсации растворного пара вакуум-кристаллизационной установки с одновременной рекуперацией тепла растворного пара, в процессе которой маточный раствор нагревается до 55°С, затем объединяют с оставшейся частью конденсата вторичного пара вакуум-выпарной установки, фильтратом и промывными водами со стадии получения пищевой поваренной соли, фильтратом и промывными водами со стадии получения обогащенного по KCl искусственного сильвинита Получаемый раствор направляют для подземного растворения карналлитовой либо смешанной калийно-магниевой руды.

Предлагаемый способ может быть реализован на действующих карналлитовых обогатительных фабриках с использованием установленного оборудования (вакуум-кристаллизационных установок, оборудования для разделения суспензии карналлита).

Искусственный сильвинит, образующийся при производстве обогащенного карналлита, может быть переработан на действующих обогатительных сильвинитовых фабриках наряду с сильвинитовой рудой, что позволит увеличить объем производства хлористого калия без увеличения расхода руды в процесс.

Пример осуществления способа.

100 т хлормагниевого рассола подземного растворения руды, содержащего, массовая доля, %: KCl - 6,8; NaCl - 4,4; MgCl2 - 21,94; CaSO4 - 0,4; H2O - 66,46, поступает в режиме противотока с греющим паром на многокорпусную вакуум-выпарную установку, на которой из хлормагниевого раствора выпаривают 15,92 т воды.

Из второго корпуса вакуум-выпарной установки при температуре 94°С отбирают 2,52 т суспензии, содержащей в твердой фазе 1,26 т NaCl. Состав жидкой фазы суспензии, массовая доля, %: KCl - 7,1; NaCl - 3,6; MgCl2 - 24,2; CaSO4 - 0,5; H2O - 64,6. Суспензию разбавляют 1,9 т конденсата вторичного пара из первого, по ходу рассола, корпуса выпарной установки; при этом частично растворяется хлорид натрия, содержащейся в твердой фазе суспензии. После дополнительного сгущения, фильтрации и промывки 0,29 т воды получают отфильтрованную соль с влажностью 6,5%, которую сушат с получением 0,765 т продукта, содержащего, массовая доля, %: KCl - 0,20; NaCl - 99,10; MgCl2 - 0,64; CaSO4 - 0,01; Н2О - 0,05. Получаемая соль и соответствует требованиям к пищевой соли по ГОСТ Р 51574-2018 «Соль пищевая».

В последнем, по ходу раствора, корпусе выпарной установки, в который подается греющий пар, при температуре 105°С получают суспензию, состоящую из 81,55 т насыщенного по хлориду магния раствора и 2,82 т твердой фазы (солевого шлама), содержащей, массовая доля, %: KCl - 54,0; NaCl - 45,9; CaSO4 - 0,1. После сгущения суспензии солевого шлама отделяют 73,86 т насыщенного по хлориду магния раствора, который направляют на установку вакуум-кристаллизации. Суспензию солевого шлама в количестве 7,69 т, в том числе, 2,82 т твердая фаза и 4,87 т жидкая фаза, разбавляют 1,8 т конденсата вторичного пара вакуум-выпарной установки, при этом частично растворяются хлориды калия и натрия, содержащиеся в твердой фазе суспензии. После дополнительного сгущения, фильтрации и промывки 0,38 т воды получают 2,2 т искусственного сильвинита с влажностью 6,5%, содержащего 45% KCl, который может быть переработан с получением хлористого калия по флотационной, либо галургической схеме.

73,86 т насыщенного по хлориду калия раствора, имеющего температуру 95°С, направляют на установку вакуум-кристаллизации, на которой при охлаждении под вакуумом до 50°С испаряется 3,67 т воды и кристаллизуется 11,31 т карналлита. После разделения суспензии сгущением и фильтрацией получают 10,63 т обогащенного карналлита, содержащего, массовая доля, %: KCl - 25,8; NaCl - 4,9; MgCl2 - 31,8; CaSO4 - 0,03; Н2Окристал. - 34,2; Н2Огигроск. - 3,27. Получаемый продукт соответствует ГОСТ 16109-70 «Карналлит обогащенный» и отвечает требованиям, предъявляемым к сырью для производства металлического магния.

59,56 т оборотного раствора со стадии разделения суспензии карналлита направляют для рекуперации тепла растворного пара вакуум-кристаллизационной установки, в процессе которой оборотный раствор нагревается до 55°С, затем объединяют с оставшейся частью конденсата вторичного пара вакуум-выпарной установки, фильтратом и промывными водами со стадии получения пищевой соли, фильтратом и промывными водами со стадии получения обогащенного по KCl искусственного сильвинита и направляют в камеры подземного растворения карналлитовой, либо смешанной калийно-магниевой руды. Состав раствора для подземного растворения, массовая доля, %: KCl - 2,74; NaCl - 2,03; MgCl2 - 18,89; CaSO4 - 0,42; H2O - 75,92.

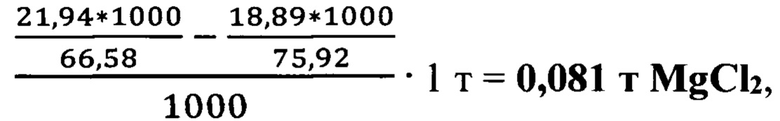

Раствор указанного состава имеет максимальную емкость по KCl и MgCl2 и значительно меньшую по NaCl. При подземном выщелачивании (растворении) карналлитовых либо смешанных калийно-магниевых руд в растворе указанного состава может раствориться на 1 т воды:

где

где

18,99% и 75,92% - соответственно, массовая доля MgCl2 и H2O в растворе, направляемом на подземное выщелачивание;

21,94% и 66,58% - соответственно, массовая доля MgCl2 и H2O в растворе, получаемом после подземного выщелачивания.

где

где

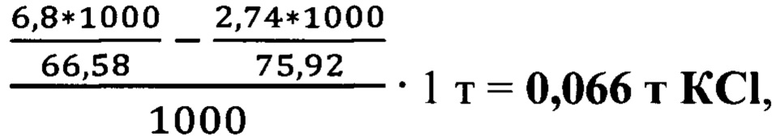

2,74% и 75,92% - соответственно, массовая доля KCl и H2O в растворе, направляемом на подземное выщелачивание;

6,8% и 66,58% - соответственно, массовая доля KCl и H2O в растворе, получаемом после подземного выщелачивания.

где

где

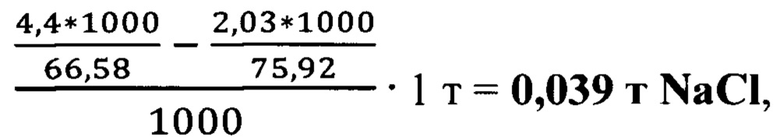

2,03% и 75,92% - соответственно, массовая доля NaCl и Н2О в растворе, направляемом на подземное выщелачивание;

4,4% и 66,58% - соответственно, массовая доля NaCl и Н2О в растворе, получаемом после подземного выщелачивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2019 |

|

RU2701609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДОВ КАЛИЯ И НАТРИЯ ИЗ КАЛИЙ-НАТРИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2022 |

|

RU2792270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО КАРНАЛЛИТА | 1997 |

|

RU2132302C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2005 |

|

RU2307792C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РАСТВОРЕНИЯ СОЛЕЙ | 2015 |

|

RU2598937C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2017 |

|

RU2664501C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ РАСТВОРЕНИЯ КАРНАЛЛИТОВЫХ РУД | 2009 |

|

RU2404845C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2009 |

|

RU2412115C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РАСТВОРЕНИЯ СОЛЕЙ | 2009 |

|

RU2427416C2 |

| Способ переработки смешанных сильвинито-карналлитовых руд | 1976 |

|

SU707890A1 |

Изобретение относится к химической промышленности и может быть использовано при получении пищевой поваренной соли, искусственного сильвинита и сырья для производства металлического магния. Сначала проводят подземное растворение карналлитовой либо смешанной калийно-магниевой руды горячим раствором с массовой долей хлорида магния, не превышающей 25 %. Полученный раствор выпаривают в многокорпусной вакуум-выпарной установке в режиме противотока греющему пару. Суспензию хлорида натрия отделяют, отводя её из первых корпусов вакуум-выпарной установки и направляя на переработку для получения пищевой поваренной соли. В последнем корпусе вакуум-выпарной установки получают насыщенный по хлориду магния раствор и твёрдую фазу, представляющую собой смесь хлоридов калия и натрия, отделяют её сгущением с получением суспензии, которую направляют на переработку для получения искусственного сильвинита для производства хлористого калия по флотационной либо галургической схеме. Горячий насыщенный по хлориду магния раствор, полученный в последнем корпусе вакуум-выпарной установки, охлаждают под вакуумом, в результате чего карналлит кристаллизуется в твёрдую фазу. Затем получают суспензию карналлита, которую разделяют с получением целевого продукта - обогащенного карналлита, а оборотный раствор направляют на конденсацию растворного пара, образующегося при охлаждении под вакуумом горячего насыщенного по хлориду магния раствора, одновременно рекуперируя тепло растворного пара оборотным раствором. Нагретый таким образом оборотный раствор объединяют с оставшейся частью конденсата вторичного пара многокорпусной вакуум-выпарной установки, фильтратом и промывными водами со стадии получения пищевой поваренной соли, а также с фильтратом и промывными водами со стадии получения искусственного сильвинита и возвращают на стадию подземного растворения руды. Обеспечивается безотходная технология получения обогащенного карналлита с наиболее полным извлечением компонентов для производства пищевой поваренной соли и искусственного сильвинита.

Способ получения обогащенного карналлита, включающий подземное растворение карналлитовой либо смешанной калийно-магниевой руды горячим раствором с массовой долей хлорида магния, не превышающей 25 %, выпаривание полученного раствора в многокорпусной вакуум-выпарной установке с отделением суспензии хлорида натрия, охлаждение под вакуумом горячего насыщенного по хлориду магния раствора с кристаллизацией в твердую фазу карналлита и получением суспензии карналлита, которую разделяют с получением обогащенного карналлита и оборотного раствора, направляемого на конденсацию растворного пара, образующегося при охлаждении горячего насыщенного по хлориду магния раствора под вакуумом, с одновременной рекуперацией тепла растворного пара оборотным раствором, отличающийся тем, что выпаривание в многокорпусной вакуум-выпарной установке осуществляют в режиме противотока греющему пару, отводя суспензию хлорида натрия из первых корпусов вакуум-выпарной установки и направляя ее на переработку для получения пищевой поваренной соли, а в последнем корпусе вакуум-выпарной установки получают насыщенный по хлориду магния раствор и твердую фазу, представляющую собой смесь хлоридов калия и натрия, которую отделяют сгущением с получением суспензии, направляя ее на переработку для получения искусственного сильвинита для производства хлористого калия по флотационной либо галургической схеме, причем полученный насыщенный по хлориду магния раствор направляют на охлаждение для получения обогащенного карналлита, а нагретый растворным паром оборотный раствор объединяют с оставшейся частью конденсата вторичного пара многокорпусной вакуум-выпарной установки, фильтратом и промывными водами со стадии получения пищевой поваренной соли, а также с фильтратом и промывными водами со стадии получения искусственного сильвинита и возвращают на стадию подземного растворения руды.

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2019 |

|

RU2701609C1 |

| Способ получения обогащенного карналлита | 1987 |

|

SU1567517A1 |

| RU 2056355 С1, 20.03.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2005 |

|

RU2307792C2 |

| US 3829559 A, 13.08.1974 | |||

| US 20160031716 A1, 04.02.2016 | |||

| ШЕВЧУК В.В | |||

| и др | |||

| Синтез карналлита из растворов хлорида магния и калия, Весцi Нацыянальнай акадэмii навук Беларусi | |||

| Серыя хiмiчных навук, 2021, т | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2023-03-21—Публикация

2022-05-05—Подача