Изобретение относится к изготовлению электродов химических источников тока и может быть использовано в электротехнической промышленности при изготовлении аккумуляторов с оксидно-никелевыми электродами.

Известен способ изготовления активной массы электродов путем нанесения гидрофобного вещества на порошок электропроводящего материала [1]. По известному способу порошок электропроводящего материала смешивают с гидрофобным веществом, диспергированным или растворенным в жидкой фазе, полученную суспензию гомогенизируют, твердую фазу отделяют и сушат. В качестве порошка электропроводящего материала используют углеродистую сажу, в качестве гидрофобного вещества используют политетрафторэтилен, полиэтилен, полиизобутилен, полипропилен, натуральный или синтетический каучук в количестве 1-60 мас.%. Указанный способ может быть применен для изготовления активной массы прессованных электродов щелочных аккумуляторов. В этом случае вместо порошка электропроводящего материала используют смесь порошка активного вещества и графита.

Недостатком указанного способа изготовления активной массы является малый срок службы аккумуляторов с такой массой в случае использования в качестве связующего полиэтилена и фторопласта (политетрафторэтилена) из-за вымывания активной массы из электрода и уменьшение емкости электродов в случае применения других полимерных веществ и органических растворителей.

Наиболее близким по технической сущности к заявляемому является способ изготовления электродной пластины для щелочного аккумулятора путем нанесения на электродную основу смесь, в которой активный материал удерживается с помощью высокомолекулярного вещества, имеющего волокнистую сетчатую структуру, и сушки. По известному способу порошкообразный активный материал смешивают с раствором щелочестойкого высокомолекулярного вещества в органическом растворителе. Затем в приготовленную смесь добавляют раствор, сорастворимый с растворителем первого раствора, но в котором не растворяется высокомолекулярное вещество. В результате добавления раствора происходит высаживание высокомолекулярного вещества. После этого проводят перемешивание. Полученную смесь наносят на электродную основу и сушат.

Недостатком известного способа изготовления электродов является малый срок службы аккумуляторов из-за вымывания активной массы из электрода.

Целью изобретения является увеличение срока службы аккумуляторов с прессованными оксидно-никелевыми электродами.

Поставленная цель достигается тем, что в способе изготовления оксидноникелевого электрода химического источника тока, включающий смешение порошкобразного активного материала с раствором щелочестойкого высокомолекулярного связующего в органическом растворителе, добавление вещества, высаживающего связующее, перемешивание, нанесение полученной смеси на электродную основу и сушку, после сушки электроды обрабатывают в органическом растворителе, в котором растворяется связующее, в течение 1-5 с с последующей сушкой.

Способ осуществляется следующим образом.

Смешивают порошок активного вещества и электропроводящей добавки с раствором полимерного связующего с органическом растворителе (ацетоне, тетрагидрофуране, бензоле, нитробензоле, хлористом метилене, дихлорэтане или их смеси). Количество полимерного связующего составляет 0,5-8%. Количество приготовленного раствора должно обеспечивать полное смачивание порошка активного вещества и электропроводящей добавки и составляет 100-500 мл на 1 кг активной массы. В полученную смесь вводят вещества, снижающие растворимость полимерного связующего, такие как вода, спирты в количестве 0,5-20% в расчете на смесь активного вещества, электропроводящей добавки и раствора полимерного связующего в органическом растворителе. При этом происходит покрытие частиц активной массы слоем полимерного вещества. Полученный влажный порошок активной массы сушат при температуре 20-100оС в течение 1-10 ч. Затем его прессуют на металлический токоотвод при давлении 200-1500 кг/с2. Полученные электроды обрабатывают в растворителе, в котором растворяется полимерное высокомолекулярное связующее, в течение 1-5 с, например, распылением или окунанием и сушат при температуре 20-180оС в течение 1-60 мин.

Указанный способ может быть реализован и при другой последовательности технологических операций.

Например, смешивают порошок активного вещества, электропроводящую добавку и сухое полимерное связующее с органическим растворителем (ацетоном, бензолом, тетрагидрофураном, нитробензолом, хлористым метиленом, дихлорэтаном или их смесью). Количество органического растворителя должно обеспечить смачивание активной массы и растворение сухого полимерного связующего и составляет 100-500 мл на 1 кг активной массы. В полученную влажную смесь вводят вещество, снижающее растворимость полимерного связующего, такие как вода, спирты в количестве 0,5-20% в расчете на смесь. Полученный влажный порошок активной массы сушат при температуре 20-100оС в течение 1-10 ч. Изготовление прессованных электродов аналогично описанному ранее. Возможно предварительное введение в активную массу, состоящую из активного вещества и электропроводящей добавки, вещества, снижающего растворимость полимерного связующего (воду, спирты). В полученную смесь при перемешивании вводят раствор полимерного связующего в органическом растворителе. Соотношения смеси активного вещества с электропроводящей добавкой, раствора полимерного связующего в органическом растворителе и вещества, уменьшающего растворимость полимерного связующего, аналогичны описанным выше способам получения активной массы.

П р и м е р. Смешивают 100 г гидрата закиси никеля и графита с 30 мл раствора перхлорвиниловой смолы в смеси ацетона и бензола. Раствор перхлорвиниловой смолы готовили смешением 5 г перхлорвиниловой смолы и 100 мл смеси ацетона и бензола в соотношении 1:1. В смесь гидрата закиси никеля, графита и раствора перхлорвиниловой смолы в органическом растворителе добавили 5 мл воды. Активную массу сушили при температуре 20оС в течение 10 ч и прессовали на металлический токоотвод при давлении 800 кг/см2. Полученные оксидноникелевые электроды обрабатывали в смеси ацетона и бензола в течение 1-5 с и сушили при температуре 20оС в течение 30 мин. Контрольные электроды, согласно способу, описанному в прототипе, обработке в растворителе не подвергались. Готовые электроды направляли на сборку никель-кадмиевых аккумуляторов.

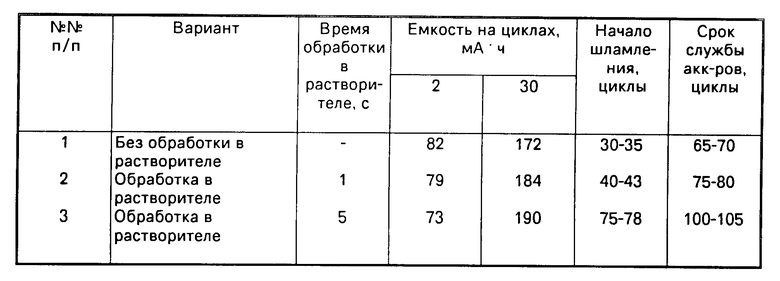

В качестве сепаратора использовали 2 слоя щелочестойкого капрона толщиной 70 мкм. Емкость прессованного оксидно-никелевого электрода определяли по времени его разряда в условиях НК-аккумулятора до конечного напряжения 1,0 В. Механическая прочность прессованных оксидно-никелевых электродов оценивали визуально по появлению в электролите аккумулятора шлама. Срок службы аккумуляторов определяли по возникновению внутренних коротких замыканий. Данные по величине емкости, шламлению оксидно-никелевых электродов и сроке службы аккумуляторов сведены в таблицу.

Для контрольных электродов, изготовленных по способу, предлагаемому в прототипе (2) (без дополнительной обработки электродов в растворителе), шламление происходило на 30-35 циклах, а к 65-70 циклам у НК-аккумуляторов наблюдалось возникновение коротких замыканий по шламу.

Для электродов, изготовленных по предлагаемому способу, т.е. с дополнительной обработкой электродов в органическом растворителе, шламление наблюдалось позже, срок службы аккумуляторов увеличился и зависят от времени выдержки электродов в растворителе. Оптимальное время обработки электродов составляет от 1 до 5 с. В этом случае срок службы аккумуляторов составляет соответственно 75-80 и 100-105 циклов. Позднее, чем для контрольного варианта, начинается и шламление электродов. При времени обработки менее 1 с срок службы аккумуляторов увеличивается незначительно, т.к. растворитель не успевает заполнить поры оксидноникелевого электрода. Увеличение времени выдержки электрода более 5 с приводит уже к частичному разрушению электродов во время этой операции, что связано с началом интенсивного растворения связующего.

Емкость контрольных и изготовленных по предлагаемому способу электродов в начале циклирования отличается незначительно. У полностью расформированных электродов (30 цикл), изготовленных по предлагаемому способу, наблюдается превышение емкости над контрольными электродами на 7-10%.

Проведенный анализ и эксперименты свидетельствуют о том, что предлагаемое решение соответствует критериям новизны, изобретательского уровня и промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКИСНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ДЛЯ НИКЕЛЬ-ЦИНКОВОГО АККУМУЛЯТОРА | 2014 |

|

RU2543057C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1992 |

|

RU2016442C1 |

| АКТИВНАЯ МАССА ЖЕЛЕЗНОГО ЭЛЕКТРОДА НИКЕЛЬ-ЖЕЛЕЗНОГО АККУМУЛЯТОРА | 2014 |

|

RU2586080C1 |

| Способ изготовления металловойлочных основ оксидно-никелевых электродов щелочных аккумуляторов | 2015 |

|

RU2616584C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СУХОЗАРЯЖЕННОГО КАДМИЕВОГО ЭЛЕКТРОДА | 1990 |

|

SU1809714A1 |

| ЛИТИЙ-УГЛЕРОДНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2581849C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЛИТИЙ-ИОННЫХ АККУМУЛЯТОРОВ С ПОЛУЧЕНИЕМ КОМПОНЕНТОВ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 2022 |

|

RU2789852C1 |

| АКТИВНАЯ МАССА ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА НИКЕЛЬ-ВОДОРОДНОГО АККУМУЛЯТОРА | 1995 |

|

RU2084051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТА ЗАКИСИ НИКЕЛЯ ДЛЯ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 2004 |

|

RU2264000C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ ДЛЯ ОКСИДНО-НИКЕЛЕВОГО ВОЛОКНОВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2011 |

|

RU2475895C1 |

Использование: производство щелочных химических источников тока. Сущность изобретения: смешивают гидрат закиси никеля с графитом и раствором высокомолекулярного связующего в органическом растворителе. В полученную смесь вводят вещество, снижающее растворимость связующего, перемешивают, наносят на токоотводящую основу и сушат. После сушки полученный электрод обрабатывают в течение 1 - 5 с в органическом растворителе, в котором растворяется связующее, и сушат при 20 - 100°С в течение 1 - 10 ч. Электроды имеют повышенную емкость и срок службы. 1 з.п. ф-лы, 1 табл.

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-27—Публикация

1992-09-30—Подача