Предлагаемое изобретение относится к области изготовления никель-цинковых аккумуляторов с металлокерамическим окисно-никелевым электродом.

Известен способ изготовления электродов щелочного аккумулятора (Химические источники тока: Справочник / Под ред. Н.В. Коровина и A.M. Скундина. - М: Издательство МЭИ, 2003. - 740 с, ил. (стр. 378-379)) путем пропитки основы из спеченного карбонильного никелевого мелкодисперсного порошка в концентрированных растворах нитрата или сульфата никеля и обработки в горячем растворе щелочи. Пропитку проводят несколько раз (до 4-х раз). Затем пластины тщательно отмывают от нитрат- и сульфат ионов. После этого пластины сушат при температуре 80-139°C. Пластины формируют путем двух-трехкратных зарядов-разрядов в растворе калиевой щелочи плотностью 1,09-1,11 г/см3.

Недостатком известного способа является постепенное от цикла к циклу нарастание на поверхности электродов слоя активной массы (гидроксида никеля), который необходимо механически счищать с поверхности электрода и с оснастки.

В качестве прототипа принят способ изготовления электродов щелочного аккумулятора (патент РФ №2264002, H01M 4/52, H01M 10/28, опубл. 10.112005). Способ включает пропитку электродных пластин в растворе соли, обработку в растворе щелочи, промывку, сушку, формирование в щелочном электролите, окончательную промывку и сушку. Пропитку осуществляют в растворе азотнокислого кобальта плотностью 1,35-1,40 г/см3 (595-685 г/л) при температуре 18-30°C в течение 1 часа. Обработку после пропитки осуществляют в растворе калиевой щелочи плотностью 1,2±0,01 г/см3 (около 255 г/л) в течение 1 часа при температуре 18-30°C. Формирование в щелочном электролите (вид и концентрация щелочи не указаны) в режиме «Заряд током 600 мА в течение 7,5 часов - разряд током такой же величины» проводят двумя циклами до напряжения 0,9 В относительно кадмиевого электрода.

Электрические испытания окисно-никелевых электродов проводились с электродами размером (82×41×0,52) мм в режиме «Заряд током 80 мА в течение 16 часов, разряд током 160 мА до напряжения 1 B» относительно кадмиевого электрода, так как в патенте речь идет о никель-кадмиевом аккумуляторе.

В прототипе ставится задача снижения трудоемкости и брака при изготовлении электродов без ухудшения их характеристик.

В прототипе приведены результаты длительных электрических испытаний полученных электродов при плотности тока 2,35 мА/см2 (рассчитано исходя из площади электродов и режима электрических испытаний) при использовании окисно-никелевого электрода и двух кадмиевых противоэлектродов. Получена разрядная емкость 0,64-0,66 А·ч после пяти циклов.

Предлагаемое изобретение решает задачу создания никель-цинкового аккумулятора с положительным окисно-никелевым электродом и отрицательным цинковым электродом, работающего на коротких режимах разряда (при больших разрядных токах). (За принятый режим разряда никель-цинковых аккумуляторов принят короткий режим разряда серебряно-цинковых аккумуляторов более 2 С (С - номинальная емкость аккумулятора), который соответствует времени разряда менее 30 минут. Это связано с тем, что для никель-цинкового аккумулятора не выработаны требования к обозначению режимов разряда и на практике пользуются данными для серебряно-цинковых аккумуляторов, как наиболее близких по конструкции и разрядным характеристикам к никель-цинковым аккумуляторам [Химические источники тока: Справочник / Под ред. Н.В. Коровина и A.M. Скундина. - М.: Издательство МЭИ, 2003. - 740 с., ил. (стр. 537)]).

Технический результат - достижение высоких емкостных характеристик никель-цинковых аккумуляторов с окисно-никелевым и цинковым электродами на коротких режимах разряда (2-7 С - для предлагаемого, 005-0,1 С для прототипа).

Этот технический результат достигается тем, что в способе изготовления окисно-никелевого электрода для никель-цинкового аккумулятора, включающем пропитку в растворе соли, обработку в растворе щелочи, промывку, сушку (при комнатной температуре), формирование в щелочном электролите, окончательную промывку и сушку, пропитку готового электрода осуществляют в растворе сульфата кобальта концентрацией 50-75 г/л и сульфата кадмия концентрацией 50-75 г/л в течение 05-1,0 часа, обработку после пропитки ведут в растворе калиевой щелочи концентрацией 200-300 г/л в течение 0,5-1,0 часа, а формирование проводят в растворе калиевой щелочи концентрацией 1-3 моль/л при зарядной и разрядной плотности тока 2-10 мА/см2.

Соединения кобальта и кадмия, введенные в окисно-никелевый электрод при пропитке в виде сульфатов кобальта и кадмия, повышают работоспособность электродов и уменьшают их набухание в никель-цинковом аккумуляторе. Калиевая щелочь указанной концентрации при формировании также уменьшает разбухание окисно-никелевого электрода при работе аккумулятора.

В примерах изготовления никель-цинкового аккумулятора для коротких режимов разряда в качестве положительных электродов брали электроды размером 35×35 мм толщиной 0,7-0,75 мм. Положительные окисно-никелевые электроды для пропитки при комнатной температуре помещали в раствор сульфата кобальта CoSO4·7H2O и сульфата кадмия CdSO4·8/3H2O с концентрацией каждого из компонентов 20-100 г/л. В раствор при комнатной температуре помещают металлокерамические окисно-никелевые электроды на 0,5-1,0 часа. Затем электроды помещают в раствор калиевой щелочи концентрацией 200-300 г/л на 0,5-1,0 часа. После этого электроды промывают дистиллированной водой до нейтральной реакции промывных вод и сушат при температуре 20-100°C в течение 10-1 часа. Далее электроды подвергали 2-3-м формировочным циклам в щелочном электролите - растворе калиевой щелочи концентрацией 1-3 моль/л при плотности зарядного и разрядного тока 2-10 мА/см2, окончательно промывали водой и сушили.

Готовые электроды помещали в чехол из щелочестойкого капрона, служащего сепаратором, и направляли на сборку никель-цинковых аккумуляторов.

Цинковые электроды готовились прессованием смеси цинкового порошка, оксида цинка, оксида кадмия и раствора поливинилового спирта в качестве связующего на медный токоотвод.

Электролитом никель-цинкового аккумулятора являлся раствор калиевой щелочи концентрацией 8,2-9 моль/л.

Пример.

Готовят раствор сульфата кобальта CoSO4·7H2O и сульфата кадмия CdSO4·8/3H2O концентрацией каждого из компонентов 50 г/л. В раствор при комнатной температуре помещают металлокерамические окисно-никелевые электроды на 0,5 часа. Затем электроды помещают в раствор калиевой щелочи концентрацией 200 г/л на 0,5 часа. После этого электроды промывают дистиллированной водой до нейтральной реакции промывных вод и сушат при комнатной температуре в течение 10 часов.

Полученные окисно-никелевые электроды подвергали формировке с противоэлектродами из никелевой фольги при плотности тока 5 мА/см2 в течение 3-х циклов в растворе калиевой щелочи концентрацией 2 моль/л. После формировки электроды промывались дистиллированной водой и сушились на воздухе при комнатной температуре 10 часов.

Готовые электроды помещают в чехол из щелочестойкого капрона толщиной 70 мкм и направляют на сборку никель-цинковых аккумуляторов.

В качестве отрицательных электродов используют цинковые электроды, изготовленные прессованием на медный токоотвод смеси 25% цинкового порошка, 75% оксида цинка, 0,5% оксида кадмия (к смеси цинкового порошка и оксида цинка) и водного раствора поливинилового спирта в качестве связующего. Полученные электроды оборачивались в гидратцеллюлозную сепарацию. В качестве электролита никель-цинковых аккумуляторов, предназначенных для разрядов большими токами, использовался раствор калиевой щелочи концентрацией 8,5 моль/л.

Никель-цинковые аккумуляторы для коротких режимов разряда с металлокерамическими окисно-никелевыми электродами, обработанными в растворах с иным содержанием сульфатов кобальта и кадмия, имеющие в качестве электролита раствор калиевой щелочи другой концентрации, изготавливались и испытывались аналогично примеру 1.

Наибольшая емкость наблюдалась у аккумуляторов, окисно-никелевые электроды которых обработаны в растворе сульфатов кобальта и кадмия концентрацией 50 и 50 г/л соответственно. Увеличение концентрации пропиточного раствора до 80 г/л сульфатов кобальта и кадмия уже приводит к уменьшению емкостных характеристик никель-цинковых аккумуляторов при больших разрядных токах, что может быть связано с уменьшением пористости положительных электродов. При меньших концентрациях сульфатов кобальта и кадмия в пропиточных растворах эффект действия добавок незначителен.

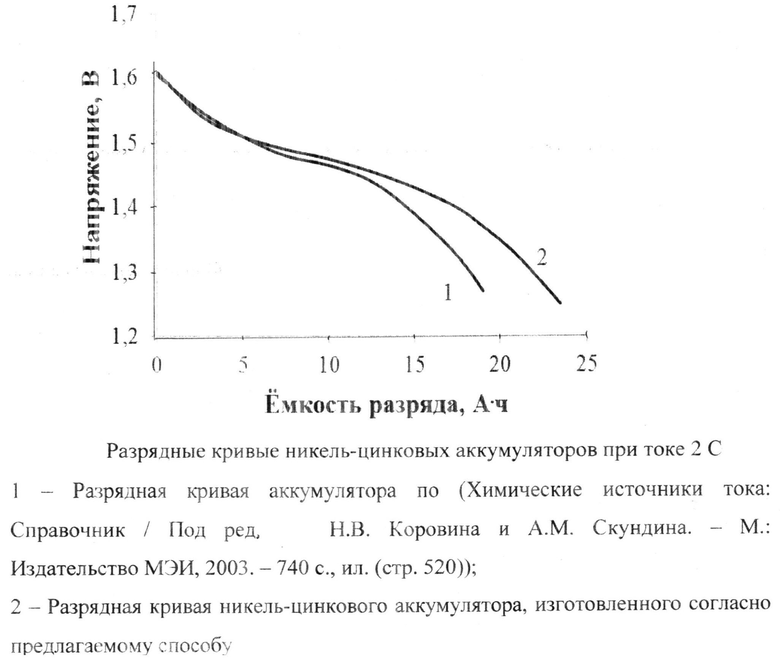

Электрические испытания полученных окисно-никелевых электродов проводили при плотности тока 200 мА/см2, что значительно выше, чем в прототипе (2,35 мА/см2 - см. стр. 2 настоящей заявки), см. рисунок.

Получены значения разрядной емкости 0,65-0,68 А·ч при высоких плотностях тока (200 мА/см2).

Дополнительно были проведены испытания при токах короткого режима разряда 2 С (разрядный ток равен удвоенной номинальной емкости аккумулятора) (рисунок). Разрядная емкость никель-цинковых аккумуляторов, изготовленных согласно примеру, примерно на 20% выше, чем емкость никель-цинковых аккумуляторов, приводимая в (Химические источники тока: Справочник / Под ред. Н.В. Коровина и A.M. Скундина. - М.: Издательство МЭИ, 2003. - 740 с., ил. (стр. 520)). Среднее разрядное напряжение аккумуляторов, положительные электроды которых изготовлены согласно предлагаемой технологии, практически не отличается от серийно выпускаемых, что приводит к повышению удельной энергии аккумуляторов на 20%.

Проведенный анализ и эксперименты свидетельствуют о том, что предлагаемое решение соответствует критериям новизны, изобретательского уровня и промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКТИВНАЯ МАССА ЖЕЛЕЗНОГО ЭЛЕКТРОДА НИКЕЛЬ-ЖЕЛЕЗНОГО АККУМУЛЯТОРА | 2014 |

|

RU2586080C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАДМИЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1998 |

|

RU2140121C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКИСНОНИКЕЛЕВОГО ЭЛЕКТРОДА ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1999 |

|

RU2176425C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКИСНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1998 |

|

RU2140120C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА С ОКИСНО-НИКЕЛЕВЫМ ПОЛОЖИТЕЛЬНЫМ И КАДМИЕВЫМ ОТРИЦАТЕЛЬНЫМ ЭЛЕКТРОДАМИ | 2004 |

|

RU2280298C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2003 |

|

RU2264002C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1990 |

|

RU1695788C |

| ГЕРМЕТИЧНЫЙ НИКЕЛЬ-КАДМИЕВЫЙ АККУМУЛЯТОР | 1999 |

|

RU2168810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1998 |

|

RU2148284C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1992 |

|

RU2022414C1 |

Заявленное изобретение относится к области электротехники, а именно к способу изготовления никель-цинковых аккумуляторов с металлокерамическим окисно-никелевым электродом. Предложенный способ изготовления окисно-никелевого электрода для никель-цинкового аккумулятора включает пропитку готового электрода в растворе, содержащем, в г/л: сульфат кобальта 50-75, сульфат кадмия 50-75 г/л, в течение 0,5-1,0 часа, последующую обработку в растворе калиевой щелочи концентрацией 200-300 г/л в течение 0,5-1,0 часа и окончательное формирование электрода в растворе калиевой щелочи концентрацией 1-3 моль/л при зарядной и разрядной плотности тока 2-10 мА/см2. Техническим результатом заявленного изобретения является повышение емкости никель-цинковых аккумуляторов с окисно-никелевым и цинковым электродами на коротких режимах разряда. 1 ил., 1 пр.

Способ изготовления окисно-никелевого электрода для никель-цинкового аккумулятора, включающий пропитку в растворе соли, обработку в растворе щелочи, промывку, сушку, формирование в щелочном электролите, окончательную промывку и сушку, отличающийся тем, что осуществляют пропитку готового электрода в растворе сульфата кобальта концентрацией 50-75 г/л и сульфата кадмия концентрацией 50-75 г/л в течение 0,5-1,0 часа, обработку после пропитки ведут в растворе калиевой щелочи концентрацией 200-300 г/л в течение 0,5-1,0 часа, а формирование проводят в растворе калиевой щелочи концентрацией 1-3 моль/л при зарядной и разрядной плотности тока 2-10 мА/см2.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2003 |

|

RU2264002C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1996 |

|

RU2148877C1 |

| KR 20130059029 A, 05.06.2013 | |||

| JP 2009146740 A, 02.07.2009 | |||

| US 5523182 A, 04.06.1996 | |||

| ЭЛЕКТРИЧЕСКИЙ АККУМУЛЯТОР | 1992 |

|

RU2031490C1 |

Авторы

Даты

2015-02-27—Публикация

2014-04-03—Подача