Изобретение относится к устройствам по термическому разложению карбонатных пород и может быть использовано для десульфурации топочных газов, например котлов электростанций и иных источников выбросов газов, содержащих окислы серы.

Известна установка для десульфурации топочных газов. В этой установке процесс обессеривания ведется путем подачи гашеной извести в топку котла. Проходя по тракту подачи, начиная от весовых дозаторов до введения в топку, гашеная известь прилипает к транспортируемому оборудованию, образуя комки. В результате чего такая установка сказывается недолговечной в работе.

Наиболее близким техническим решением к изобретению является установка, содержащая узел подачи тонкомолотого известняка, соединительно-транспортный узел и топку котла. Данная установка предусматривает вдувание в топку котла тонкомолотого известняка, который смешивается с подогретой известью, уловленной за пределами топки.

Недостаток этой установки заключается в том, что она не обеспечивает необходимую степень связывания серы в топочных газах и требует повышенного расхода топлива в топке котла. Это объясняется тем, что известняк, вдуваемый в топку котла, является эффективным агентом для связывания SO2 только при высоких температурах.

Подача в топку котла холодного тонкомолотого известняка, к которому добавляется подогретая известь, уловленная за пределами топки, приводит к снижению эффекта связывания окислов серы в топочных газах, обусловленного потерей реакционной способности извести за счет охлаждения ее во время перемещения транспортными средствами.

Известно, что процесс декарбонизации известняка - эндотермический. Он протекает с большим поглощением тепла. Следовательно, для получения 1 кг активной извести необходимо при вдувании в топку котлов тонкомолотого известняка затратить примерно 700 ккал тепла. Таким образом, любой объем тепла в топке котла непременно ведет к нарушению температурного режима, который не восполняется. Для поддержания его на нужном уровне необходимо закладывать при проектировании большие поверхности котла. Указанные причины вызывают повышенные затраты тепла и нестабильность работы установки.

Целью изобретения является обеспечение стабильности температурного режима котла.

Поставленная цель достигается тем, что в установке узел декарбонизации известняка снабжен со стороны входа камерой для сжигания топлива, а со стороны выхода - соединительно-транспортным узлом в виде трубопровода меньшего диаметра, причем площадь его поперечного сечения составляет 0,25-0,5 площади поперечного сечения узла декарбонизации.

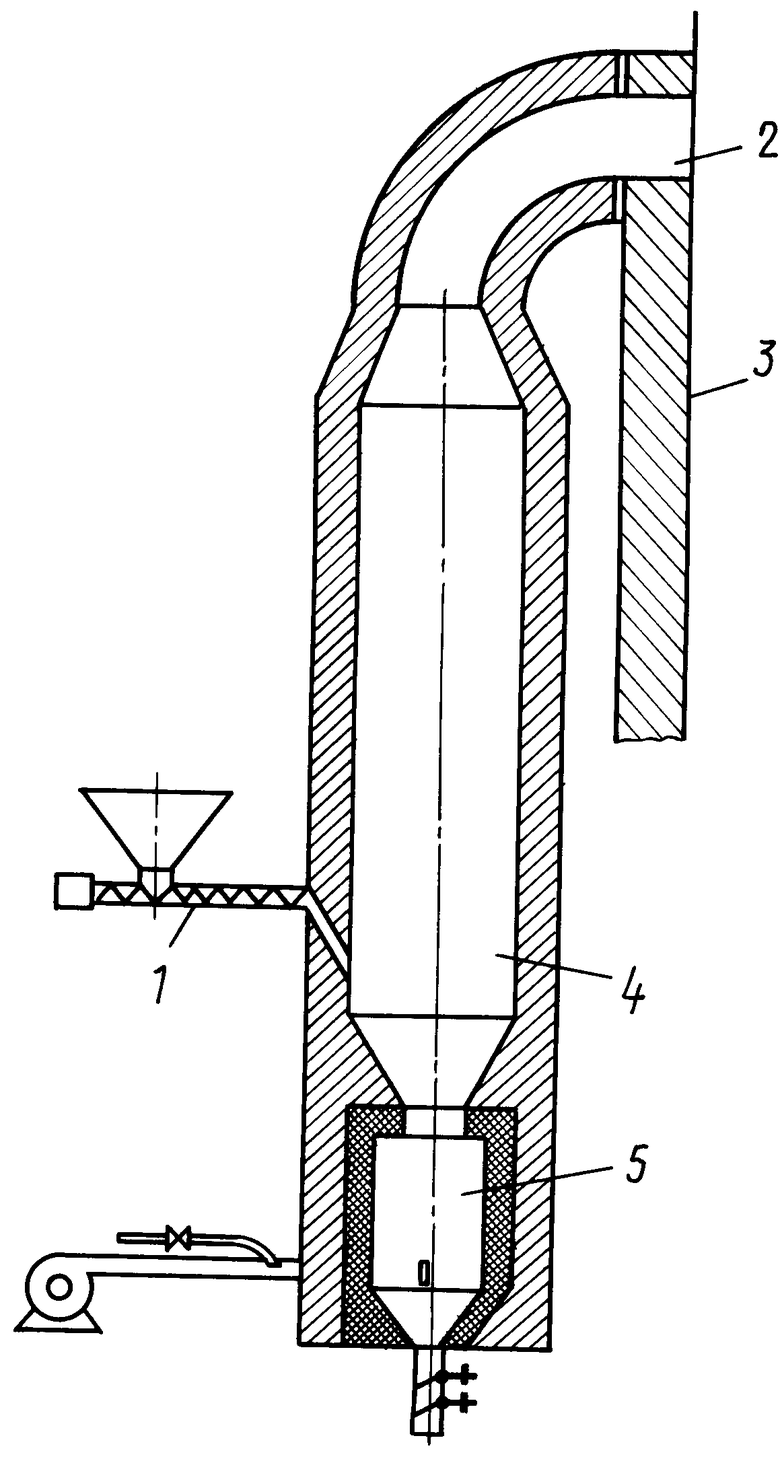

На чертеже показана предлагаемая установка.

Она содержит узел 1 подачи тонкомолотого известняка, соединительно-транспортный узел 2, топку 3 котла, узел декарбонизации известняка в виде обжигового устройства 4, камеру 5 для сжигания топлива.

Установка работает следующим образом.

Предварительно тонко измельченный известняк с помощью узла 1 подачи непрерывно вводится в заданном количестве в нижнюю часть обжигового устройства 4, где он подхватывается высокотемпературным газовым потоком, выходящим из камеры 5 сжигания, и обжигается во взвешенном состоянии. После чего обожженный известняк в момент разложения вводится через соединительно-транспортный узел 2 в топку 3 котла. Транспортирование известняка по об- жиговому устройству осуществляется потоком газа с температурой 1000-1200оС, выходящим из камеры 5 сжигания топлива. Вре- мя пребывания тонкомолотого известняка в высокотемпературном потоке газа составляет 1-2 с.

Требуемая степень десульфурации топочных газов достигается благодаря определенной скорости вдувания известняка, которая определяется соотношением площади поперечного сечения соединительно-транспортного узла и площади поперечного сечения обжигового устройства. Увеличение степени десульфурации при данных соотношениях обусловливается лучшим распылением и перемешиванием известняка с топочными газами.

Снижение температуры в топке не происходит, так как в нее вдувается известь, полученная вне топки непосредственно после разложения известняка. Это обеспечивает высокую реакционную способность извести. Процесс десульфурации происходит без отъема тепла в топке. Расчеты показывают, что при введении в топочное пространство известняка в момент завершения его разложения степень десульфурации топочных газов составила 65-70%.

Таким образом, заявленная установка позволяет значительно повысить степень связывания SO2 в топочных газах и снизить затраты тепла на производство пара в топке котла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА НА ВЫСОКОКАЛОРИЙНЫЙ ГАЗ ИЛИ СИНТЕЗ-ГАЗ | 1994 |

|

RU2095396C1 |

| ТОПОЧНАЯ КАМЕРА КОТЛА | 1995 |

|

RU2117864C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ БЫТОВЫХ ОТХОДОВ | 1996 |

|

RU2114357C1 |

| МНОГОКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА | 1999 |

|

RU2176770C2 |

| СПОСОБ СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА | 1994 |

|

RU2087799C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА С ПЛАЗМОТЕРМИЧЕСКОЙ ГАЗИФИКАЦИЕЙ УГЛЯ | 1995 |

|

RU2105040C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2001 |

|

RU2187763C1 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ РАБОТЫ ПОВЕРХНОСТЕЙ НАГРЕВА КОТЛОВ ТИПА КВ-ГМ | 1994 |

|

RU2122152C1 |

Использование: десульфурация топочных газов, например, котлов электростанций. Сущность изобретения: установка включает средство для подачи тонкоизмельченного известняка, соединительно-транспортный узел в виде трубопровода между узлом декарбонизации известняка в виде более широкого трубопровода и топкой котла. Узел декарбонизации известняка соединен со стороны входа с камерой для сжигания топлива. Площадь поперечного сечения первого трубопровода составляет 0,25 - 0,5 площади поперечного сечения узла декарбонизации. 1 ил.

УСТАНОВКА ДЛЯ ДЕСУЛЬФУРАЦИИ ТОПОЧНЫХ ГАЗОВ, включающая средство для подачи тонкоизмельченного известняка и узел декарбонизации известняка, соединенный на выходе с топкой котла и выполненный в виде трубопровода, отличающаяся тем, что узел декарбонизации известняка снабжен со стороны входа камерой для сжигания топлива, а со стороны выхода - соединительно-транспортным узлом в виде трубопровода меньшего диаметра, причем площадь его поперечного сечения составляет 0,25 - 0,5 площади поперечного сечения узла декарбонизации.

| Бетоноукладчик для подводного бетонирования полостей | 1980 |

|

SU874873A1 |

Авторы

Даты

1995-03-10—Публикация

1991-03-19—Подача