Изобретение относится к области парогенераторостроения, в частности к котлам типа КВ-ГМ.

Известны котлы КВ-ГМ [1], которые эксплуатируются в самых разнообразных условиях, не всегда выдерживающих запроектированные данные по качеству сетевой (питательной) воды, и нагрузочным характеристикам.

Жесткие требования, предъявляемые для ряда объектов крайне затруднительны (котельные с тепловыми сетями и потребителями низкого давления: системы открытого водоразбора при больших количествах подпиточной воды; установки с возможными посадками давления и расхода в экстремальных условиях зимнего максимума тепловых нагрузок). Недостатком аналога является низкая надежность работы поверхностей нагрева водогрейных котлов типа КВ-ГМ.

Известен способ повышения надежности работы поверхностей нагрева котлов типа КВ-ГМ, например котла КВ-ГМ-100 [2] выбранный в качестве прототипа, в котором предлагаются к реализации следующие мероприятия:

1) при работе на газообразном топливе подачу воды в котел осуществлять от заднего экрана конвективной шахты, а вывод подогретой воды производить после фронтового экрана топки, а при работе на жидком топливе (мазуте) питание котла осуществлять в противоположном направлении;

2) котел должен эксплуатироваться при повышенном давлении питательной воды по сравнению с проектной, с запасом 10 кг/см и более.

Недостатком прототипа являются относительно низкая надежность работы поверхностей нагрева, даже при указанных выше рекомендациях, т.к. их не всегда можно выдержать.

Предлагаемый способ повышения надежности работы поверхностей котлов типа КВ-ГМ решает поставленную задачу путем снижения температуры металла поверхностей нагрева за счет уменьшения температуры продуктов сгорания в топке, благодаря неполному сгоранию топлива при коэффициенте избытка воздуха 0,75-0,85 с последующим дожиганием топлива перед конвективными поверхностями нагрева с коэффициентом избытка воздуха, обеспечивающим полное сгорание топлива, при этом нагрев сетевой воды на всех режимах работы котла производится при максимальном ее расходе начиная с конвективных поверхностей нагрева и заканчивая в одном из экранов топки (фронтовом); дополнительно к этому снижение температуры металла поверхностей нагрева можно осуществить снижением температуры продуктов сгорания в топке путем впрыска воды, или рециркуляции отработавших продуктов сгорания в топку котла или совместно последних.

Сравнение заявленных технических решений с прототипом позволило установить соответствие их критерию "новизна". При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию "существенные отличия".

Пример осуществления способа.

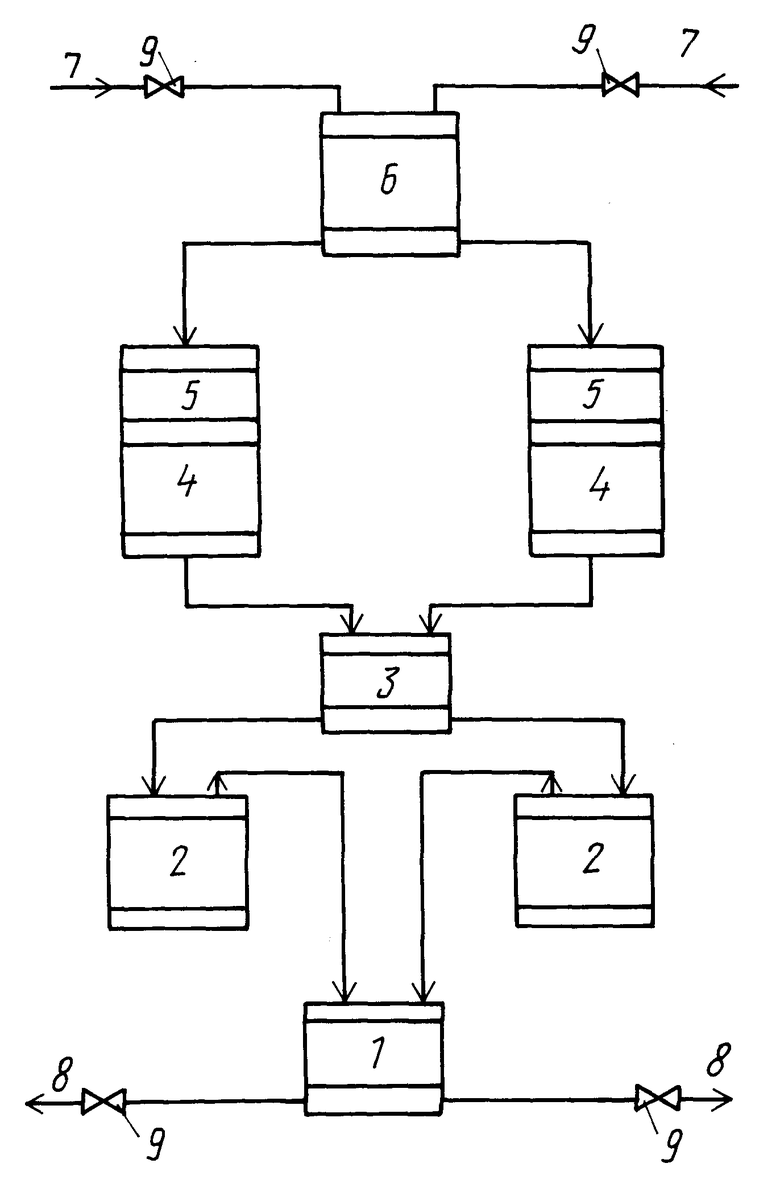

На фиг. 1 изображена схема питания котла сетевой водой на примере котла КВ-ГМ-100. Парогенератор включает фронтовой топочный экран 1, боковые топочные экраны 2, промежуточный экран 3, конвективные пакеты 4, боковые конвективные экраны 5, задний экран 6, вводы 7 сетевой (питательной воды), отводы 8 сетевой (питательной воды), арматуру 9.

Водогрейный котел работает следующим образом.

Подводимое в топку топливо сгорает в среде воздуха с коэффициентом избытка воздуха 0,75 - 0,85, ниже, чем при стехиометрическом соотношении, количество тепла передаваемое топочным экраном будет меньше из-за меньших лучистых тепловых потоков, пропорциональных температуре горения в четвертой степени. Отсюда и температура стенок металла будет существенно ниже. Далее продукты неполного сгорания дожигаются перед конвективными поверхностями нагрева в среде дополнительно подводимого в эту зону воздуха с коэффициентом избытка окислителя, обеспечивающего полное сгорание топлива. Продукты полностью сгоревшего топлива отдают тепло конвективным пакетам 4, боковым конвективным экранам 5 и заднему экрану 6 и выбрасываются в атмосферу.

Питательная (сетевая) вода поступает по параллельным вводам 7, последовательно проходит задний экран 6, боковые конвективные экраны 5, конвективные пакеты 4, промежуточный экран 3, боковые топочные экраны 2, фронтовой экран 1 и отводится потребителю по отводам 8 сетевой (питательной) воды. Регулировка подачи сетевой воды в котел регулируется арматурой 9 в количестве 1,0 - 1,5 расхода топлива.

Таким образом, осуществляя противоток подогреваемой сетевой воды в конвективных поверхностях нагрева котла при более высоких температурах обогревающих их продуктов сгорания за счет снижения количества передаваемого тепла в топочных экранах. Выравнивается температура металла стенок всех поверхностей нагрева при сжигании любого топлива (газа или мазута), при такой организации процесса не будет достигать значений, при которых возможно возникновение поверхностного кипения, приводящего к отложению накипи. Отсюда существенно увеличивается надежность работы поверхностей нагрева котлов типа КВ-ГМ без значительных переделок котла.

Аналогичный результат можно достигнуть, снижая температуру продуктов сгорания в топке за счет дополнительных впрыска воды и (или) рециркуляции дымовых газов в зону горения. Однако эти дополнительные мероприятия повышения надежности работы поверхностей нагрева котлов типа КВ-ГМ несколько снижают экономичность котлов.

Все указанные методы не вызывают больших материальных затрат при модернизации указанных типов котлов.

Помимо повышения надежности работы поверхностей нагрева, предлагаемый способ позволяет существенно повысить экологические показатели котлов типа КВ-ГМ.

Источники информации

1. Роддатис К. Ф., Соколовский Я.Б.. Справочник по котельным установкам малой производительности. -М.: Энергия, 1975, с. 197-199.

2. Гипшман И.М., Домбровский Л.М.. Испытания поверхностей нагрева котла КВ-ГМ-100. Энергетик. -1985 N3 с. 11-13.

Использование: в парогенераторостроении. Сущность изобретения: снижают температуру металла поверхностей нагрева котла типа КВ-ГМ за счет уменьшения температуры продуктов сгорания в топке благодаря неполному сгоранию топлива при коэффициентах избытка воздуха 0,75-0,85 с последующим дожиганием топлива перед конвективными поверхностями нагрева или за счет впрыска воды или рециркуляции отработавших продуктов сгорания в топку котла или комбинацией перечисленных методов. Технический результат заключается в повышении надежности работы поверхностей нагрева. 3 з.п.ф-лы, 1 ил.

| Роддатис К.Ф | |||

| и др | |||

| Справочник по котельным установкам малой производительности.-М.: Энергия, 1975, с.197-199 | |||

| Гипшман И.М | |||

| и др | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1998-11-20—Публикация

1994-09-29—Подача