Изобретение относится к устройствам для измельчения твердых материалов и может найти применение в строительной, химической и горной промышленности.

Известна барабанная мельница, содержащая цилиндрический корпус, наполненный мелющими телами в виде шаров, загрузочный и выгрузочный патрубки. Процесс измельчения исходного продукта в ней осуществляется за счет его перетирания движущимися (перекатывающими и падающими) шарами при вращении корпуса.

Недостатком аналога является низкая эффективность измельчения продукта вследствие малой динамики движения мелющих тел, развиваемой в мельнице и существенно уменьшающей число контактов мелющих тел с исходным продуктом в единицу времени.

Наиболее близким и эффективным техническим решением к предлагаемому является центробежная мельница, содержащая вертикальный цилиндрический корпус с загрузочным и выгрузочным патрубками, соосно установленный в корпусе ротор с сепаратором и размещенные в последнем мелющие тела в виде шаров.

Недостатком прототипа является низкая эффективность работы мельницы, так как в зоне активного контакта мелющих тел - шаров с сепаратором ротора не производится измельчения исходного продукта, поскольку в эту зону контакта измельчаемый продукт, практически, не поступает.

Цель изобретения - повышение эффективности измельчения.

Это достигается тем, что в известной мельнице, содержащей цилиндрический корпус с загрузочным и выгрузочным патрубками, соосно расположенный в корпусе ротор с сепаратором и размещенные в последнем мелющие тела в виде шаров, сепаратор выполнен с глухими радиальными каналами, расположенными с наклоном вниз относительно оси ротора, и с лопатками на выходе каналов, которые сопряжены с передней по отношению к направлению вращения ротора боковой поверхностью каналов и наклонены в сторону вращения, причем шары размещены в каналах.

Указанное выполнение ротора позволяет существенно (на 25-40% и более) повысить эффективность измельчения за счет создания в мельнице дополнительных зон измельчения. Этими зонами в данной мельнице являются зоны контакта рабочих тел - шаров с боковыми стенками глухих радиальных каналов. Наличие потокозахватывающих лопаток и размещение их соответствующим образом позволяет в процессе работы мельницы постоянно доставлять измельчаемый продукт в дополнительные зоны измельчения. Число контактов мелющих тел с исходным продуктом в единицу времени таким образом существенно увеличивается. В дополнительных зонах измельчения исходный продукт дополнительно истирается, т. е. измельчается шарами, поскольку шары при вращении ротора прижимаются к боковым стенкам глухих радиальных каналов из-за возникновения сил трения скольжения и качения шаров с футеровкой корпуса.

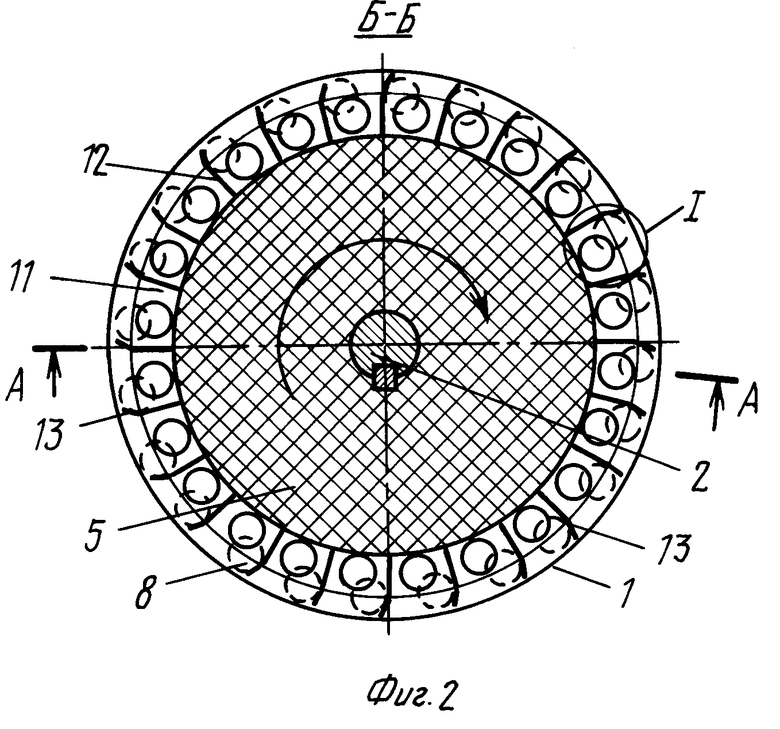

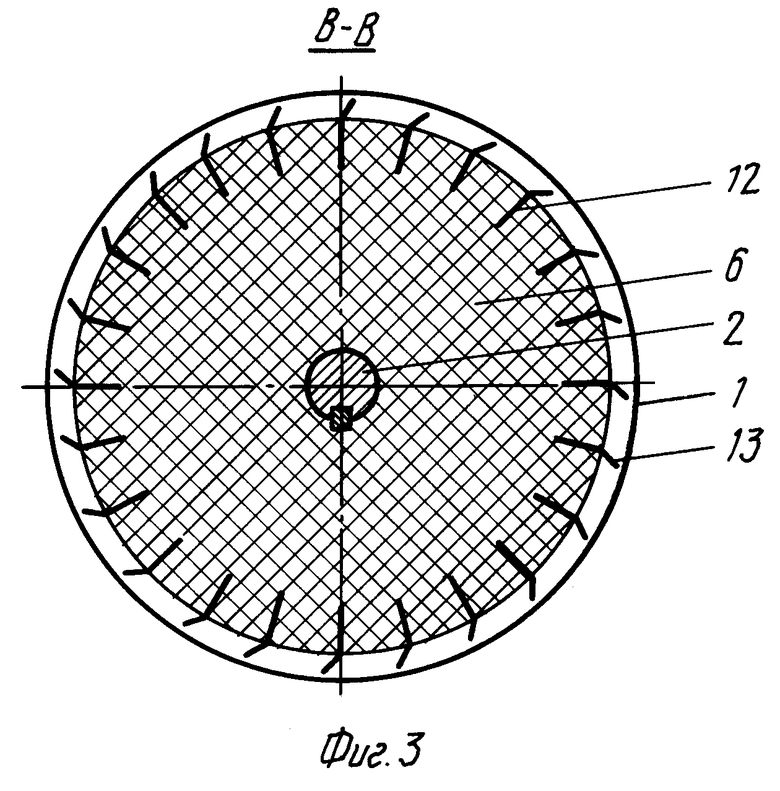

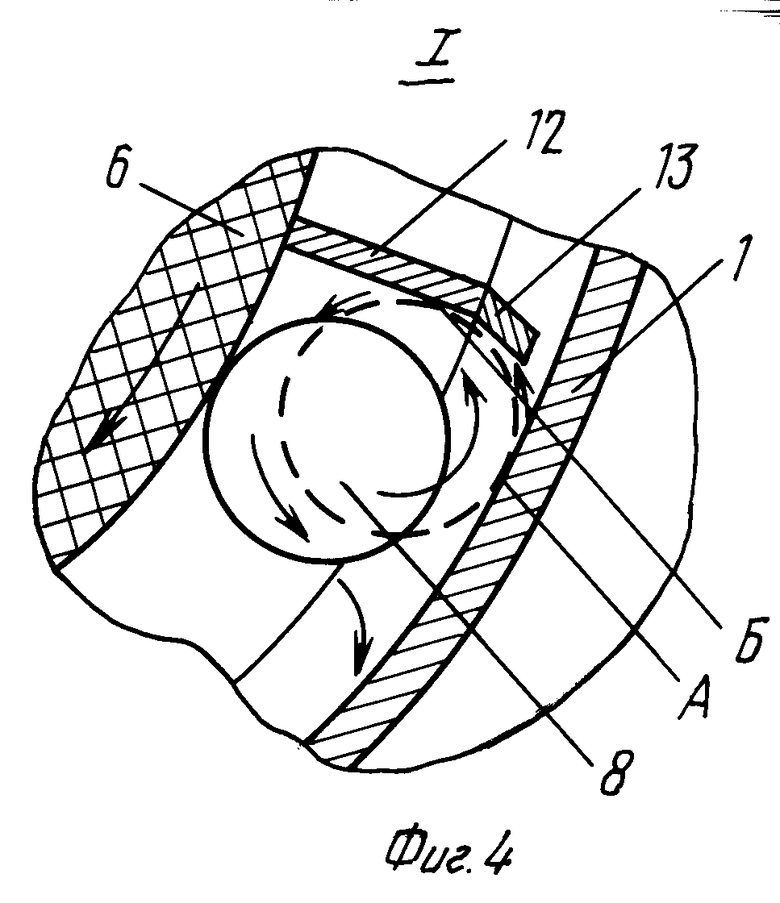

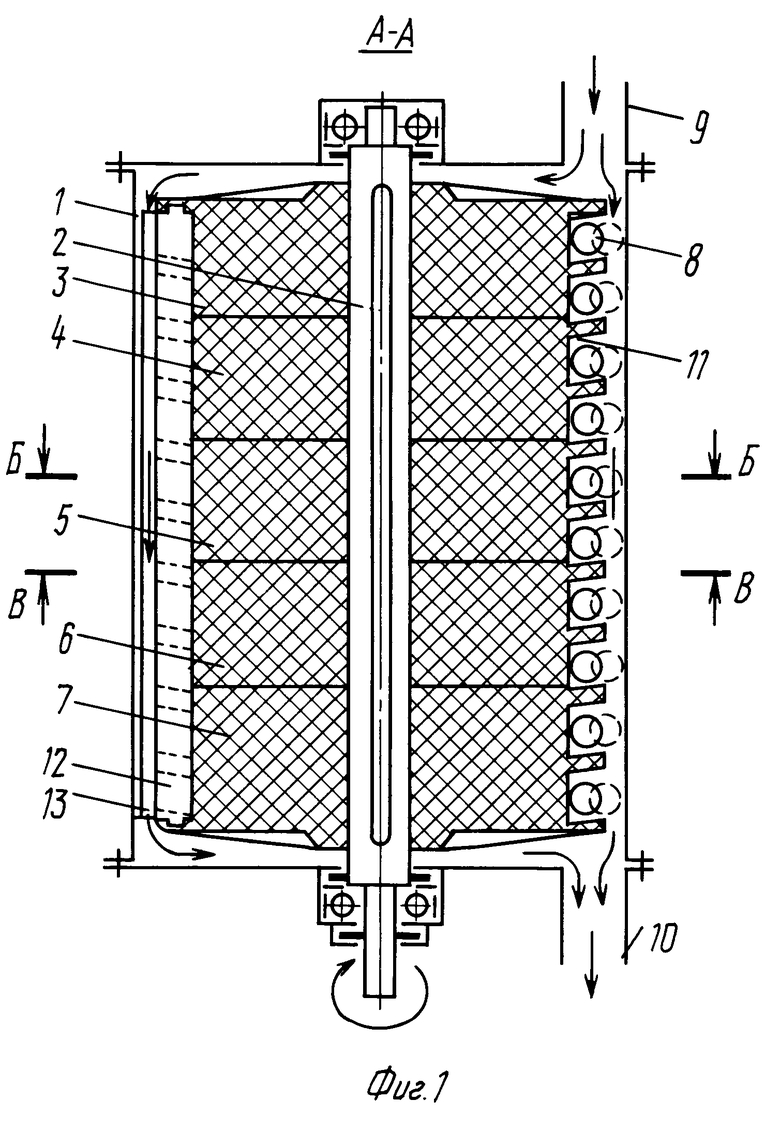

На фиг.1 показан разрез А-А; на фиг.2 - Б-Б на фиг.1; на фиг.3 - разрез В-В на фиг.1; на фиг.4 - узел I на фиг.2.

Мельница содержит цилиндрический корпус 1 с футерованной внутренней поверхностью, в котором соосно расположен на валу 2 вертикальный цилиндрический ротор с сепаратором, выполненный в виде пакета дисков 3-7, закрепленных на валу 2, и снабженный рабочими органами в виде шаров 8. Мельница имеет загрузочный патрубок 9 и выгрузочный патрубок 10. Шары в сепараторе ротора размещены в глухих радиальных каналах 11, расположенных с наклоном вниз относительно оси ротора, выполненных со стороны наружной цилиндрической поверхности ротора, т.е. со стороны боковой поверхности цилиндрических дисков 3-7. При этом глухие радиальные каналы 11 сепаратора в мельнице выполнены в виде кольцевых канавок на боковой цилиндрической поверхности ротора, перекрытых по всей длине ротора продольными радиальными пластинами 12, закрепленными с ротором. Ротор мельницы дополнительно снабжен лопатками 13. Причем лопатки 13 размещены снаружи ротора сопряженно с боковой поверхностью глухих радиальных каналов 11, обращенных навстречу вращения ротора, и наклонены в ту же сторону.

Работает мельница следующим образом.

При вращении ротора на валу 2 шары 8 под действием центробежных сил движутся из сепаратора к периферии корпуса 1. Коснувшись футерованной поверхности корпуса 1, шары 8 с силой прижимаются к последней и начинают перемещаться по ее поверхности вместе с ротором, не выходя за пределы глухих радиальных каналов 11. После запуска мельницы внутрь корпуса 1 по загрузочному патрубку 9 непрерывно подается текучий исходный продукт, например сыпучий, порошкообразный или в виде грубодисперсной пульпы. Двигаясь в пространстве, ограниченном внутренней поверхностью корпуса 1 и цилиндрической поверхностью ротора (т.е. цилиндрическими поверхностями дисков 3-7), от загрузочного патрубка 9 к выгрузочному патрубку 10, исходный продукт измельчается. Процесс измельчения осуществляется за счет разрушения твердых частиц исходного продукта при контакте рабочих шаров 8 с внутренней футерованной поверхностью корпуса 1, когда частицы оказываются в зоне этого контакта. При этом с одной стороны твердые частицы раздавливаются за счет одноосного сжатия шарами 8 при прокатывании их по внутренней поверхности корпуса 1 и "сминаются" за счет некоторого "проскальзывания" данных шаров по поверхности корпуса 1 - с другой. Измельченный продукт отводится из корпуса 1 мельницы по выгрузочному патрубку 10. При остановке вращения ротора шары 8 скатываются внутрь корпуса ротора к центру в исходное положение.

В процессе работы предлагаемой мельницы потокозахватывающие лопатки 13, двигаясь вблизи внутренней поверхности корпуса 1, создают воздушный или жидкостный поток, направленный в сторону контакта шаров 8 с боковыми стенками глухих радиальных каналов 11. Вместе с вышеуказанным потоком в зону контакта поступает измельчаемый продукт, где он дополнительно измельчается шарами 8. Измельчение осуществляется при вращении ротора за счет трения шаров 8 о боковые стенки глухих радиальных каналов 11 через слой поступающего сюда измельчаемого продукта. В результате этого исходный продукт при истирании его шарами 8 о стенки глухих радиальных каналов 11 дополнительно интенсивно измельчается. Отличительные признаки предложенного устройства обеспечивают существенное повышение эффективности измельчения на 25÷40% и более по сравнению с прототипом.

Предложенная мельница обеспечивает многократное (в 6-10 раз и более) увеличение дисперсности готового продукта. Это позволяет существенно расширить область ее применения как при мокром, так и при сухом измельчении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2014892C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1996 |

|

RU2110327C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1996 |

|

RU2110326C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУКИ ИЗ ЗЕРНОВЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149058C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И ИЗМЕЛЬЧАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2164815C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152824C1 |

| МЕЛЬНИЦА "ТРИБОС" | 2011 |

|

RU2473390C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2008 |

|

RU2381071C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУКИ ИЗ ЗЕРНА И ИЗМЕЛЬЧАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2159154C1 |

| РОЛИКОВАЯ ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2004 |

|

RU2252077C1 |

Использование: измельчение твердых материалов, например твердой фазы грубодисперсной пульпы или сухих сыпучих материалов. Сущность изобретения: мельница содержит корпус 1, в котором установлен на валу 2 ротор с наружными глухими радиальными каналами 11, расположенными с наклоном вниз относительно оси ротора. Снаружи ротора имеются лопатки, сопряженные с боковой поверхностью каналов 11, обращенной в сторону вращения ротора. Лопатки наклонены в ту же сторону. В каналах размещены шары. 4 ил.

ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА, содержащая цилиндрический корпус с загрузочным и выгрузочным патрубками, соосно расположенный в корпусе ротор с сепаратором и размещенные в последнем мелющие тела в виде шаров, отличающаяся тем, что, с целью повышения эффективности процесса измельчения, сепаратор выполнен с глухими радиальными каналами, расположенными с наклоном вниз относительно оси ротора, и с лопатками на выходе из каналов, которые сопряжены с передней по отношению к направлению вращения ротора боковой поверхностью каналов и наклонены в сторону вращения, причем шары размещены в каналах.

| Центробежная мельница | 1986 |

|

SU1664401A2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-03-10—Публикация

1991-05-05—Подача