Изобретение относится к устройствам для измельчения твердых материалов, и может найти применение в строительной, химической и горной промышленности.

Известна барабанная мельница, содержащая цилиндрический корпус, наполненный мелеющими телами в виде шаров, загрузочный и разгрузочный патрубки [1]. Процесс измельчения исходного продукта в ней осуществляется за счет его перетирания движущимися (перекатывающимися и падающими) шарами при вращении корпуса.

Недостатком аналога является низкая эффективность измельчения продукта вследствие недостаточного количества единовременно протекающих актов разрушения в вышеуказанном устройстве из-за малой динамики движения в нем мелющих тел, т. е. шаров. Увеличить динамику движения мелющих тел в данной мельнице нельзя, так как при повышении скорости вращения корпуса, шары, находящиеся в нем, прижимаются к последнему, отчего процесс измельчения в рабочей камере устройства, практически, прекращается.

Наиболее близким и эффективным техническим решением к предлагаемому является центробежная мельница [2], содержащая вертикальный цилиндрический корпус с загрузочным и выгрузочным патрубками, соосно установленный в корпусе ротор с сепаратором, в глухих радиальных каналах которого размещены мелющие тела в форме цилиндров. Процесс измельчения в данной мельнице осуществляется за счет движения мелющих тел по футеровке корпуса и разрушения при этом исходного продукта, находящегося в зоне контакта мелющих тел с корпусом.

Недостатком прототипа является низкая эффективность измельчения из-за малого числа единовременно протекающих актов разрушения исходного продукта в данной мельнице, измельчение в которой осуществляется в зоне по линии контакта образующей мелющих цилиндров с поверхностью футеровки корпуса. Однако вследствие высокой динамики движения мелющих тел (свыше 10000 об/мин) по поверхности футеровки корпуса достичь вышеуказанного непрерывного контакта по линии мелющих тел с футеровкой невозможно. В действительности контакт мелющих тел с футеровкой корпуса при работе устройства достаточно большую часть времени имеет точечный характер, а не линейный из-за неизбежного колебания мелющих тел при перемещении по футеровки корпуса, заключающегося в периодическом отклонении осей вращения мелющих цилиндров от параллельности с осью ротора. Это существенно уменьшает зону измельчения в рабочей камере мельницы, а значит и число единовременно протекающих актов разрушения исходного продукта, что, естественно, приводит к значительному уменьшению эффективности измельчения в мельнице-прототипе. Кроме того, данная мельница имеет низкую степень измельчения из-за ограниченной величины кривизны поверхности мелющих тел. На практике, в мельнице-прототипе диаметр мелющих цилиндров составляет не менее 20 - 30 мм, т.е. степень кривизны данных мелющих цилиндров ограничена. Тогда как из теории измельчения известно, что чем больше кривизна мелющих тел, тем выше степень измельчения исходного продукта.

Задачей предлагаемого технического решения является повышение эффективности и степени измельчения за счет увеличения числа единовременно протекающих актов разрушения при работе мельницы и существенного увеличения кривизны мелющих тел в зоне контакта с поверхностью футеровки корпуса мельницы.

Поставленная задача достигается тем, что в известной мельнице [2], содержащей вертикальный цилиндрический корпус с загрузочным и выгрузочным патрубками, соосно установленный в корпусе ротор с сепаратором, в глухих радиальных каналах которого размещены мелющие тела, мелющие тела в глухих радиальных каналах выполнены в виде пакета невзаимосвязанных между собой одинакового диаметра плоских дисков, оси которых сориентированы параллельно оси ротора, при этом образующая боковой поверхности мелющих дисков выполнена криволинейной, например в виде полуокружности.

Выполнение мелющего тела наподобие "гибкого цилиндра" в виде цилиндрической формы пакета из плоских дисков, сориентированных в мельнице вышеуказанным образом, позволяет в предложенном устройстве существенно увеличить удельную площадь контакта мелющего тела с футеровкой корпуса, по сравнению с аналогичным по форме и размеру мелющего тела, выполненного в виде сплошного цилиндра в мельнице-прототипе. Это достигается тем, что мелющие тела в виде пакета плоских дисков при работе предложенной мельницы контактируют с футеровкой корпуса либо по линии, либо одновременно в в нескольких точках. Поскольку при работе мельницы каждый отдельно взятый диск в пакете постоянно контактирует с футеровкой корпуса. Это приводит к существенному увеличению числа единовременно протекающих актов разрушения мелющими телами исходного продукта в заявленной мельнице за счет расширения в ней зоны измельчения. В конечном итоге увеличение числа вышеуказанных актов разрушения приводит к значительному повышению эффективности измельчения, что также обеспечивает и увеличение производительности мельницы. По данным лабораторных стендовых исследований производительность заявленной мельницы, по сравнению с мельницей-прототипом увеличивается на 30-40% и более в зависимости от физико-механических свойств исходного продукта.

С другой стороны, при выполнении плоских дисков, составляющих рабочий мелющий пакет, с криволинейной образующей их боковой поверхности (например, образующая боковой поверхности выполнена в виде полуокружности) позволяет значительно увеличить кривизну рабочей поверхности данных мелющих тел, например, с кривизной вышеуказанной образующей радиусом равным 2 - 3 мм и менее. Такой кривизны рабочей поверхности мелющих тел, выполненный в форме "цельных" цилиндров достичь, на практике, в мельнице-прототипе невозможно. В результате из-за существенно увеличенной кривизны мелющих тел, предложенное устройство позволяет увеличить в несколько раз, а иногда на целый порядок, степень измельчения, т.е. дисперсность, исходного продукта, по сравнению с мельницей-прототипом.

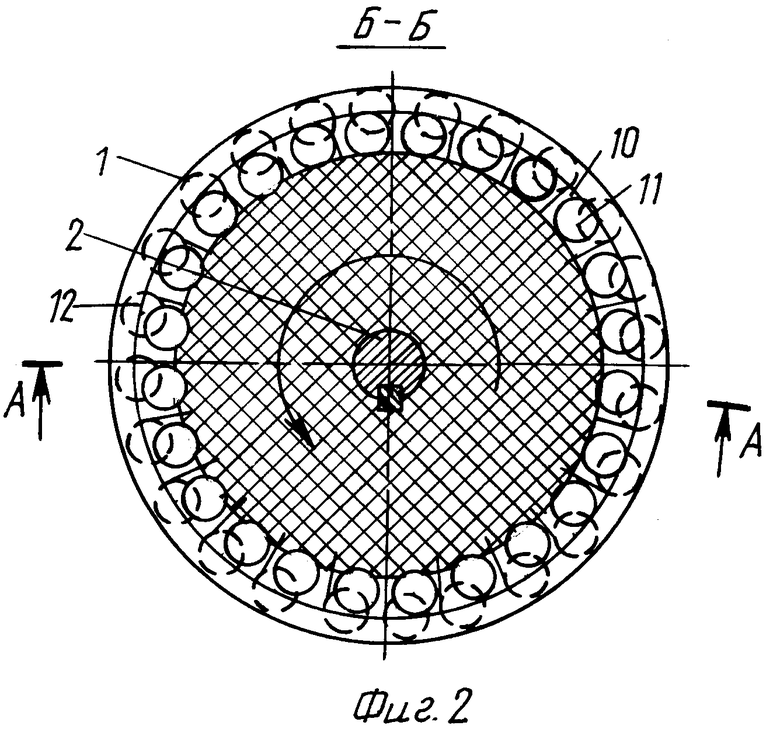

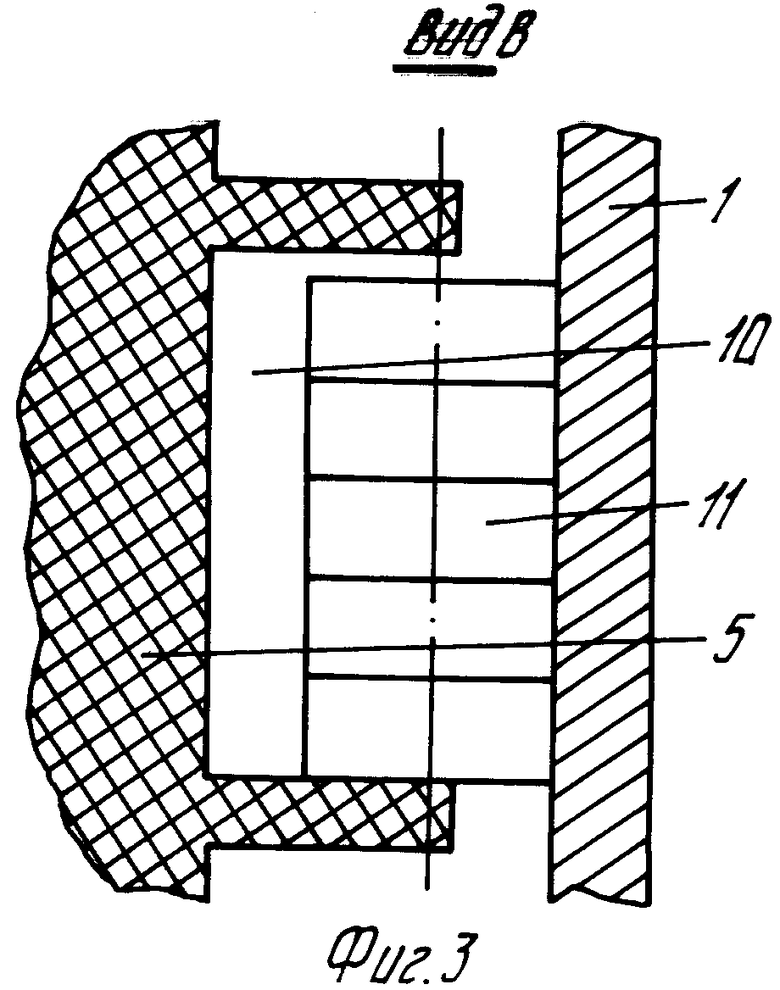

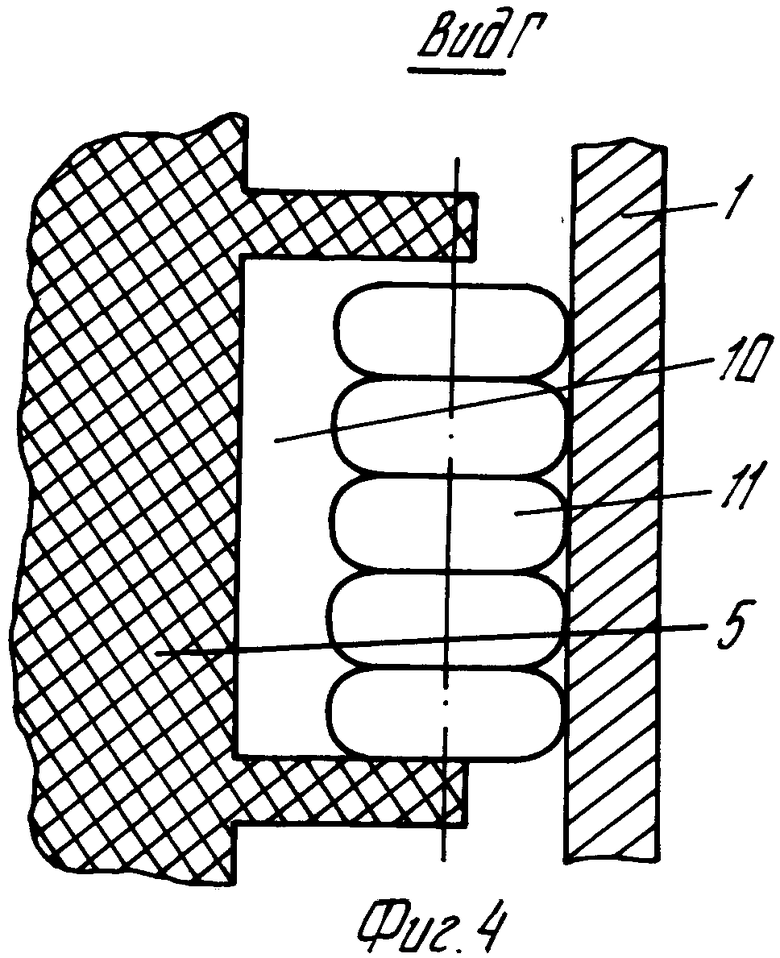

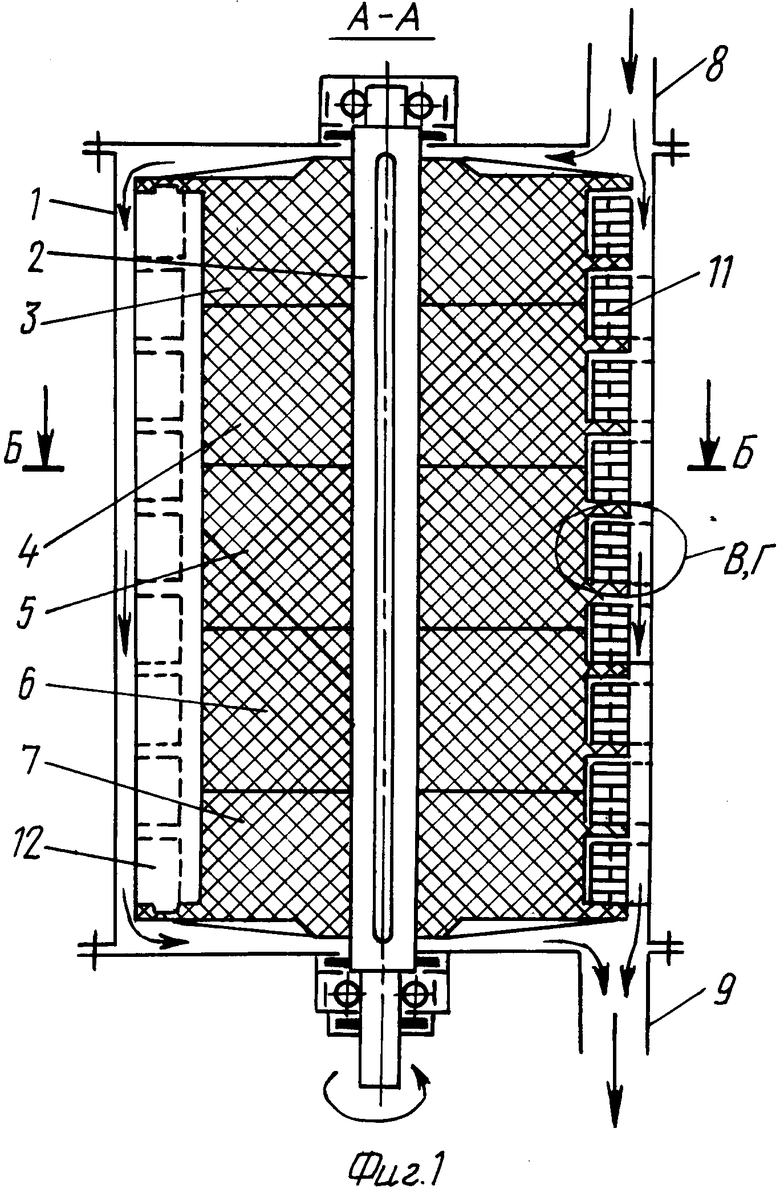

На фиг. 1 показан продольный разрез мельницы по А-А; на фиг. 2 - разрез по Б-Б; на фиг. 3 - вид В; на фиг. 4 - вид Г.

Мельница содержит цилиндрический корпус 1 с футерованной внутренней поверхностью, в котором соосно расположен на валу 2 вертикальный цилиндрический ротор с сепаратором, выполненный в виде пакета дисков 3, 4, 5, 6, 7, закрепленных на валу 2 и снабженный мелющими телами. Мельница имеет загрузочный патрубок 8 и выгрузочный патрубок 9. Мелющие тела размещены в глухих радиальных каналах 10 сепаратора и выполнены наподобие "гибкого цилиндра" в виде пакета невзаимосвязанных между собой одинакового диаметра плоских дисков 11, оси которых сориентированы параллельно оси ротора (фиг. 1, 3, 4). При этом образующая боковой поверхности дисков 11, выполнена либо прямолинейной, параллельной оси дисков 11 (фиг. 3), либо криволинейной, например, в виде полуокружности (фиг. 4). Глухие радиальные каналы 10 сепаратора в мельнице выполнены в виде кольцевых канавок на боковой цилиндрической поверхности ротора, перекрытых по всей длине ротора продольными радиальными пластинами 12, закрепленными с ротором.

Работает мельница следующим образом.

При вращении ротора на валу 2 мелющие пакеты дисков 11 под действием центробежных сил движущихся из глухих радиальных каналов 10 сепаратора к периферии, т.е. к футеровке корпуса 1. Коснувшись футерованной поверхности корпуса 1, диски 11 с силой прижимаются к последней и начинают перемещаться по ее поверхности вместе с ротором, не выходя за пределы радиальных каналов 10 сепаратора. После запуска мельницы, во внутрь корпуса 1 по загрузочному патрубку 8 непрерывно подается текучий исходный продукт, например, сыпучий, порошкообразный или в виде грубодисперсной пульпы. Двигаясь в пространстве, ограниченном внутренней поверхностью футеровки корпуса 1 и боковой поверхностью ротора от загрузочного парубка 8 к выгрузочному 9 исходный продукт измельчается. Процесс измельчения осуществляется за счет разрушения твердых частиц исходного продукта при контакте дисков 11 с внутренней футерованной поверхностью корпуса 1, когда частицы оказываются в зоне этого контакта. При этом, с одной стороны, твердые частицы раздавливаются за счет одноосного сжатия их дисками 11 при прокатывании последних по внутренней футерованной поверхности корпуса 1, и "сминаются" за счет некоторого "проскальзывания" данных дисков по футеровке корпуса 1 с другой. Измельченный продукт отводится из корпуса 1 мельницы по выгрузочному патрубку 9.

Вследствие высокой динамики движения мелющих тел по поверхности футеровки корпуса (например, скорость вращения дисков 11 или цилиндров в мельнице-прототипе составляет свыше 10000 об/мин, а линейная скорость их перемещения по футеровке - не менее 10 - 15 м/с), данные мелющие тела совершают колебательные движения. Поэтому при работе предлагаемой мельницы и мельницы-прототипа мелющие тела контактируют с футеровкой корпуса 1, либо по линии образующей боковой поверхности мелющих тел (т.е. дисков или цилиндров), либо в точке. При этом период точечного контактирования мелющих тел с футеровкой корпуса при работе данных мельниц занимает достаточно значительную часть времени и существенно влияет на эффективность измельчения в них исходного продукта. Однако выполнение мелющих тел глухих радиальных каналах 10 подобно "гибкому цилиндру" в виде пакета невзаимосвязанных между собой одинакового диаметра плоских дисков 11 позволяет в несколько раз по сравнению с мельницей-прототипом увеличить удельную площадь контакта мелющих тел с футеровкой корпуса 1, на период их "точечного" контактирования, при равных размерах вышеуказанного пакета дисков и мелющих цилиндров в мельнице-прототипе. Потому что "точечное" контактирование пакета дисков, представляющее собой "гибкое" мелющее тело в предложенном устройстве, осуществляется одновременно сразу в нескольких точках (число таких контактов равно числу дисков 11 в пакете), а цельного мелющего цилиндра в мельнице-прототипе - только в одной точке. Другими словами, предлагаемое конструктивное исполнение мелющего тела в виде "гибкого цилиндра" в предложенном устройстве позволяет существенно в несколько раз увеличить удельную величину числа контактов рабочей поверхности мелющего тела с футеровкой корпуса на единицу массы или объема мелющего тела по сравнению с прототипом. Это существенно повышает частоту единовременно протекающих актов разрушения исходного продукта в рабочей камере заявленного устройства. Эффективность работы предложенной мельницы при этом значительно повышается, что обеспечивает, по данным лабораторных исследований, увеличение производительности заявленного устройства на несколько десятков процентов, по сравнению с мельницей-прототипом.

В случае работы предложенной мельницы с мелющими телами с криволинейной боковой поверхностью (фиг. 4) достигается значительное повышение степени измельчения исходного продукта в зависимости от его физико-механических свойств в 6-8 раз и более, по сравнению с мельницей-прототипом. Предложенное техническое решение позволяет, на практике, многократно увеличивать кривизну рабочей поверхности мелющих дисков 11, уменьшая их толщину и радиус кривизны образующей боковой поверхности дисков 11 без снижения стабильности работы мельницы. В то время как радиус кривизны рабочей поверхности мелющих тел в форме цилиндров в мельнице-прототипе ограничивается размером 10 - 15 мм не менее. Как показывают стендовые исследования, дальнейшее уменьшение кривизны рабочей поверхности мелющих цилиндров (т.е. уменьшения радиуса цилиндров) резко снижает эффективность и стабильность работы мельницы-прототипа. Поскольку при этом существенно уменьшаются центробежные силы с уменьшением массы мелющих тел. В результате чего, контактное усилие мелющих тел с измельчаемым материалом становится недостаточным для эффективного измельчения материала. Увеличение же скорости вращения ротора, с целью увеличения контактного усилия мелющих тел на измельчаемый продукт, приводит к неблагоприятному интенсивному износу рабочих органов мельницы (т.е. мелющих тел, сепаратора и футеровки) и снижению стабильности работы самого устройства из-за крайне высокой динамики движения мелющих тел в рабочей камере мельницы.

Итак, предложенная мельница обеспечивает многократное увеличение дисперсности готового продукта и имеет на десятки процентов повышенную производительность, по сравнению с мельницей-прототипом. Это достигается за счет значительного увеличения числа единовременно протекающих актов разрушения исходного продукта в рабочей камере заявленного устройства и существенного увеличения кривизны рабочей поверхности мелющих тел без изменения стабильности работы мельницы. Данные преимущества предложенной мельницы по сравнению с известными существенно расширяют область ее применения при измельчении материалов разнообразными физико-механическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1996 |

|

RU2110326C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И ИЗМЕЛЬЧАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2164815C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУКИ ИЗ ЗЕРНОВЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149058C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152824C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУКИ ИЗ ЗЕРНА И ИЗМЕЛЬЧАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2159154C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ПРОДУКТОВ | 2001 |

|

RU2184612C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2014892C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2030214C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2154531C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2008 |

|

RU2381071C1 |

Использование: в строительной, химической и горной промышленности для измельчения твердых материалов. Центробежная мельница содержит цилиндрический корпус 1, в котором на валу 2 расположен вертикальный цилиндрический ротор с сепаратором, в глухих радиальных; каналах которого размешены мелющие тела, 'выполненные в виде пакета невзаимосвязанных между собой одинакового размера плоских дисков II, оси которых сориентированы параллельно оси ротора. Образующая боковой поверхности дисков может быть выполнена криволинейной. 1 з. п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1538930, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2014892, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-05-10—Публикация

1996-04-26—Подача