Изобретение относится к области измельчения твердых материалов и может быть использовано в горной, строительной, химической, комбикормовой, пищевой и других отраслях промышленности, например, для измельчения минерального сырья, композиционных материалов, зерновых и пищевых продуктов (пшеницы, кукурузы, сои, зерен кофе, какао-бобов и пр.)

Известен способ измельчения твердых материалов в барабанной мельнице, содержащей цилиндрический корпус, наполненный мелющими телами, например, в виде шаров или цилиндров, загрузочный и выгрузочный патрубки [1]. Процесс измельчения исходного продукта по данному способу осуществляется за счет перетирания данного продукта движущимися (перекатывающимися и падающими) мелющими телами при вращении корпуса барабанной мельницы.

Недостатком вышеизложенного способа является низкая производительность измельчения продукта вследствие малой динамики движения мелющих тел. Увеличить динамику движения мелющих тел в данном способе измельчения твердых материалов нельзя, т.к. при повышении скорости вращения корпуса мельницы мелющие тела, находящиеся в ней, прижимаются к корпусу, отчего процесс измельчения в рабочей камере данной мельницы практически прекращается.

Наиболее близким изобретением к предлагаемому техническому решению являются известный способ измельчения твердых материалов и устройство для его осуществления [2] . Измельчение по данному способу осуществляется путем прокатывания по твердому материалу контактирующих с криволинейной опорной поверхностью корпуса измельчающего устройства множества мелющих тел вращения, установленных в сепараторе ротора данного устройства, в процессе движения потока твердого материала сверху вниз в зазоре между сепаратором ротора и криволинейной опорной поверхностью от верхнего входного до нижнего выходного каналов измельчающего устройства.

При этом устройство для измельчения твердого материала, реализующее вышеуказанный способ, содержит корпус с верхним входным и нижним выходным каналами, внутри которого расположены соосно вертикальный ротор с сепаратором и размещенные в последнем мелющие тела вращения и криволинейная опорная поверхность. В процессе работы данного устройства при вращении ротора мелющие тела вращения под действием центробежных сил прижимаются к криволинейной опорной поверхности, т. е. футеровке корпуса, и двигаются по ней. В процессе движения мелющие тела вращения прокатываются по криволинейной опорной поверхности и измельчают находящийся в данной зоне исходный продукт за счет преимущественно сжимающих нагрузок, который перемещается в зоне измельчения под силой собственного веса. Готовый продукт поступает из данного устройства через нижний выходной канал.

Недостатком наиболее близкого аналога заявленного технического решения является также недостаточная производительность измельчения твердого материала. Такая недостаточная эффективность измельчения твердых материалов обусловлена тем, что измельчаемый продукт в зоне измельчения при его движении от входного к выходному каналу распределен в ней неравномерно, поскольку распределение исходного продукта в зоне измельчения происходит хаотично и неуправляемо. При этом в зоне измельчения могут иметь место зоны с повышенной толщиной слоя измельчаемого продукта и наоборот.

Реальное движение потока измельчаемого продукта в зоне измельчения имеет, преимущественно, спиральную траекторию. Отсюда в зоне измельчения могут иметь место области, где измельчаемый продукт вообще отсутствует.

Как показывает практика, в зоне измельчения при данном способе движение измельчаемого твердого материала фактически не упорядочено, а величина шага винтообразной траектории зависит от плотности, крупности, размеров и формы частиц исходного продукта, скорости вращения ротора и величины подачи исходного продукта в мельницу. Такое неравномерное распределение продукта по зоне измельчения приводит либо к переизмельчению, либо недоизмельчению продукта, либо к работе мелющих тел вхолостую на деформирование только одной криволинейной опорной поверхности. Такая работа мелющих тел вхолостую вызывает преждевременный износ и повышенный нагрев мелющих тел вращения и криволинейной опорной поверхности, т.е. футеровки, и приводит к значительным непроизводительным затратам энергии на измельчение твердых материалов.

Задачей предлагаемого технического решения является повышение производительности измельчения твердого материала, снижение энергозатрат на его измельчение, создание оптимальной температуры в зоне измельчения, улучшение качества готового продукта и повышение долговечности работы измельчающего устройства.

Поставленная задача достигается тем, что в известном способе измельчения твердых материалов путем прокатывания по нему контактирующих с криволинейной опорной поверхностью корпуса измельчающего устройства множества мелющих тел вращения, установленных в сепараторе ротора, в процессе движения потока твердого материала сверху вниз между сепаратором ротора и криволинейной опорной поверхностью от верхнего входного до нижнего выходного каналов измельчающего устройства, по заявленному способу в зоне между сепаратором ротора и криволинейной опорной поверхностью корпуса создают множество отдельных круговых потоков воздуха или газа с оптимальной температурой для измельчения твердого материала, сообщающихся между собой по периферии или по периферии и их центральной областью, а также с верхним входным и нижним выходным каналами, при этом поток измельчаемого твердого материала при движении его сверху вниз равномерно распределяют в каждом из круговых потоков воздуха или газа в окружном направлении, а измельченный твердый материал удаляют из измельчающего устройства от круговых потоков либо по периферии, либо одновременно по периферии и через центральную область круговых потоков воздуха или газа.

При этом в известном измельчающем устройстве, реализующем предлагаемый способ, содержащем корпус с криволинейной опорной поверхностью, верхним входным и нижним выходным каналами, вертикально и соосно расположенный внутри корпуса ротор с сепаратором и размещенные в последнем мелющие тела вращения с криволинейной контактирующей поверхностью, согласно предлагаемому техническому решению сепаратор выполнен в виде набора размещенных соосно с ротором и разделенных между собой кольцевых плоских дисков, на периферии которых выполнены радиальные пазы или прорези, в которых с помощью нескольких или, по крайней мере, одной шейки, выполненной на каждом мелющем теле вращения, установлены подвижно, параллельно и с возможностью радиального перемещения мелющие тела вращения, при этом с наружной стороны в стенке корпуса по всей его длине выполнено множество кольцевых полостей, сообщенных между собой по периферии узкими кольцевыми каналами и снабженных входным патрубком, размещенном на одном конце корпуса, и выходным - на другом, а внутри корпуса под верхним входным каналом на верхнем торце ротора соосно закреплена днищем круглая открытая емкость, на боковых стенках которой выполнены равноудаленные прорези или отверстия, причем корпус имеет сообщенный с центральной областью сепаратора и полостями между кольцевыми плоскими дисками дополнительный выходной канал, а нижний выходной канал последовательно сообщен по периферии с вышеуказанными полостями между плоскими кольцевыми дисками.

Дополнительно предлагаемое измельчающее устройство имеет следующие существенные отличия от известных аналогичных устройств: кольцевые полости корпуса выполнены многоугольного, криволинейного или многоугольно-криволинейного сечения; прорези или отверстия на боковых стенках круглой открытой емкости выполнены прямоугольной, трапецеидальной, многоугольной или другой формы; плоские кольцевые диски в сепараторе выполнены в виде отдельных секторов с возможностью их крепления с ротором на окружностях разного диаметра относительно его оси; на криволинейной контактирующей поверхности каждого мелющего тела вращения, по крайней мере, по одной винтовой линии выполнены борты, при этом высота бортов на разных мелющих телах вращения выполнена различной, причем мелющие тела вращения размещены в сепараторе в направлении от верхнего входного канала к нижнему выходному каналу по мере уменьшения на них высоты бортов, а сами борты выполнены многоугольной, криволинейной или криволинейно-многоугольной формы; в мелющих телах вращения, по крайней мере, с одной стороны выполнены полости, а между криволинейной контактирующей поверхностью мелющих тел вращения и полостями выполнены равноудаленные друг от друга прорези.

В заявленном способе при перемещении твердого материала последний, перемещаясь сверху вниз между сепаратором ротора и криволинейной опорной поверхностью, т. е. в зоне измельчения, периодически попадает в зону действия принудительно создаваемых по предлагаемому способу множества отдельных круговых потоков воздуха или газа, необходимого в случае измельчения твердого материала в среде инертных газов. В этих круговых потоках за счет действия аэродинамических сил, обусловленных движением воздуха или газа, частицы измельчаемого твердого материала равномерно распределяются в каждом из множества данных потоков в окружном направлении, образуя потоки воздухо-твердой (или газо-твердой) смеси с круговым движением.

С увеличением концентрации измельчаемых частиц твердого материала в вышеуказанных круговых воздушных или газовых потоках сначала наиболее крупные частицы, а потом агрегаты или ассоциации из более мелких частиц (согласно известным законам аэродинамики) перемещаются к периферии круговых потоков и распределяются равномерным слоем по всей площади криволинейной опорной поверхности корпуса измельчающего устройства. Распределение измельчаемого твердого материала равномерным слоем на криволинейной опорной поверхности корпуса измельчающего устройства по заявленному способу производится преимущественно в зонах взаимодействия искусственно создаваемых вышеуказанных круговых потоков с криволинейной опорной поверхностью, причем данные зоны взаимодействия совпадают с зонами контакта мелющих тел вращения с криволинейной опорной поверхностью при вращении ротора. В результате мелющие тела вращения на всем пути их движения по криволинейной опорной поверхности корпуса измельчающего устройства разрушают по заявленному способу принудительно сформированный слой измельчаемого твердого материала одинаковой толщины.

При правильно выбранных подаче исходного твердого материала в измельчающее устройство и режимах его работы такое формирование измельчаемого материала в зоне измельчения практически исключает переизмельчение или недоизмельчение твердого материала, а также периодическое отсутствие измельчаемого твердого материала под мелющими телами вращения при движении их по криволинейной опорной поверхности. При реализации заявленного способа существенно повышается производительность измельчения твердого материала и значительно снижаются энергозатраты на его измельчение. Это достигается за счет сокращения затрат времени на измельчение исходного твердого материала с оптимальными энергозатратами на его разрушение, а получаемый при этом более однородный по фракционному составу конечный продукт имеет более высокое качество.

Обеспечение оптимальной температуры при измельчении исходного продукта в зонах множества отдельных круговых потоков воздуха или газа, т.е. в зонах разрушения твердого материала мелющими телами вращения при реализации заявленного способа за счет предотвращения термодеструкции (т.е. термического необратимого физико-химического изменения состава вещества) готового продукта, существенно улучшается его качество.

При необходимости получения максимально измельченного твердого материала по заявленному способу готовый продукт удаляют из зоны измельчения измельчающего устройства только через периферийные области круговых потоков. Поскольку в данном случае, как указывалось выше, измельчение осуществляется при повышенных концентрациях твердо-воздушной (газо-твердой) смеси в круговых потоках и процесс дальнейшего измельчения уже полученных мелких частиц не ограничен.

С другой стороны, в случае необходимости предотвращения переизмельчения исходного твердого материала, готовый продукт по заявленному способу удаляется из измельчающего устройства по другому варианту, а именно: готовый продукт удаляется одновременно по периферии и через центральную область круговых потоков. Процесс измельчения при этом идет при пониженных концентрациях твердо-воздушной (газо-твердой) смеси в круговых потоках. В этом случае в круговых потоках происходит непрерывная центробежная пневмоклассификация измельчаемых частиц твердого материала: круглые частицы перемещаются к периферии круговых потоков и продолжают измельчаться дальше мелющими телами вращения, а мелкие частицы определенной крупности, формы и веса через центральную область круговых потоков удаляются из зоны измельчения, например, пневмотранспортом. Переизмельчение готового продукта из твердого материала при такой операции его удаления из измельчающего устройства по заявленному способу практически исключается.

Реализация заявленного способа обеспечивается предлагаемым измельчающим устройством. Для этого сепаратор ротора измельчающего устройства выполнен в виде набора размещенных соосно с ротором и разделенных между собой кольцевых плоских дисков. Это позволило образовать в зоне измельчения множество отдельных кольцевых полостей, разделенных между собой боковыми плоскостями плоских кольцевых дисков. Размещение же на периферии плоских кольцевых дисков в радиальных пазах или прорезях мелющих тел вращения вышеуказанным образом обеспечивает при вращении ротора создание обособленных кольцевых потоков воздуха или газа в кольцевых полостях между плоскими кольцевыми дисками сепаратора, поскольку мелющие тела при вращении ротора, перемещаясь по криволинейной опорной поверхности в окружном направлении, создают перед собой динамический напор воздуха или газа аналогично лопаткам центробежного вентилятора.

Это приводит к образованию в каждой из кольцевых полостей между плоскими кольцевыми дисками сепаратора отдельных круговых потоков воздуха или газа. Измельчаемый твердый материал, перемещаясь вдоль зоны измельчения от верхнего входного канала к нижнему выходному каналу измельчающего устройства, поочередно попадает в зоны действия этих круговых потоков воздуха или газа, где, как указывалось выше, равномерно распределяется в окружном направлении внутри данных потоков.

Равномерному распределению частиц измельчаемого твердого материала в круговых потоках воздуха или газа в значительной мере способствует также перемешивающее действие вращающихся мелющих тел вращения в этих круговых потоках. В процессе перемешивания и классификации частиц измельчаемого твердого материала в круговых потоках воздуха или газа измельчаемый твердый материал распределяется равномерным по толщине слоем на пути движения мелющих тел вращения по криволинейной опорной поверхности корпуса на всей площади последней, что позволяет, как указывалось выше, реализовать заявленный способ.

Выполнение с наружной стороны в стенке корпуса по всей его длине множества кольцевых полостей, сообщающихся между собой вышеуказанных образом, позволяет в процессе работы измельчающего устройства эффективно отбирать тепло охлаждающей жидкостью от корпуса, образующееся при измельчении твердого материала и трении рабочих органов данного устройства.

Это достигается тем, что при протекании через вышеуказанные кольцевые полости охлаждающей жидкости предлагаемое конструктивное выполнение совокупности кольцевых полостей вызывает высокочастотные колебания в этой жидкости аналогично кольцевому гидродинамическому излучателю колебаний. Данные высокочастотные колебания разрушают пограничный слой жидкости с ламинарным течением, препятствующий эффективному теплообмену центральной нагревающейся части корпуса (в процессе работы измельчающего устройства) потоком охлаждающей жидкости.

При этом выполнение кольцевых полостей в корпусе многоугольного, криволинейного или многоугольно-криволинейного сечения позволяет устанавливать различные гидродинамические режимы излучения высокочастотных колебаний в охлаждающей жидкости, необходимые для конкретных конструкций предлагаемого измельчающего устройства. Как показывает практика, вышеперечисленные конструктивные отличия предлагаемого измельчающего устройства позволяют существенно снизить температуру в его зоне измельчения, увеличив теплообмен корпуса с охлаждающей жидкостью в 5-10 раз и более, и повысить качество готового продукта за счет предотвращения его термодеструкции при измельчении.

Предлагаемая установка внутри корпуса на верхнем торце ротора круглой открытой емкости с равноудаленными прорезями или отверстиями на ее боковых стенках обеспечивает при вращении ротора практически равномерную подачу исходного твердого материала из верхнего входного канала измельчающего устройства в зазор между сепаратором и криволинейной опорной поверхностью корпуса. При этом в зависимости от текучести исходного твердого материала, зависящей от его размеров, формы, шероховатости и других физико-механических характеристик, прорези или отверстия на боковых стенках круглой открытой емкости выполнены прямоугольной, трапецеидальной, многоугольной или другой формы. Такое предлагаемое техническое решение подачи исходного твердого материала существенно улучшает дальнейшее формирование слоя измельчаемого твердого материала постоянной толщины на пути движения мелющих тел вращения в зоне измельчения, что также значительно повышает, как показывает практика, эффективность измельчения заявленным способом.

Снабжение корпуса измельчающего устройства дополнительным выходным каналом, сообщающимся с центральной областью сепаратора и полостями между кольцевыми плоскими дисками, позволяет, применяя принцип пневмотранспорта, удалять мелкие частицы измельчаемого твердого материала необходимой крупности из круговых потоков воздухо-твердой (или газо-твердой) смеси, образующейся в вышеуказанных полостях между кольцевыми дисками при работе предлагаемого измельчающего устройства. В результате обеспечивается существенное снижение переизмельчения готового продукта, а также получение отдельного тонкоизмельченного продукта из твердого материала, достаточного однородного по фракционному составу.

С другой стороны, выполнение нижнего выходного канала последовательно сообщенным по периферии с полостями между плоскими кольцевыми дисками позволяет, как указывалось выше, получать конечный продукт из измельчаемого твердого материала с высокой степенью дисперсности.

Предлагаемое выполнение плоских кольцевых дисков в виде отдельных секторов и их установка в сепараторе измельчающего устройства позволяет регулировать скорость перемещения измельчаемого твердого материала в зоне измельчения и величину концентрации воздухо-твердой (или газо-твердой) смеси измельчаемых частиц данного материала. Это позволяет регулировать степень измельчения твердого материала и тем самым существенно повысить качество готового продукта и снизить энергозатраты на его получение.

Наличие вышеуказанных бортов на мелющих телах вращения и уменьшение их высоты при размещении мелющих тел вращения в сепараторе ротора в направлении от верхнего входного канала к нижнему выходному каналу в предлагаемом измельчающем устройстве обеспечивает постадийное деформирование с определенными величинами деформации частиц измельчаемого твердого материала в процессе его разрушения и перемещения в зоне измельчения. При этом выполнение бортов на мелющих телах вращения многоугольной, криволинейной или криволинейно-многоугольной формы и количество винтовых линий размещения бортов на мелющих телах вращения позволяет значительно улучшить формирование слоя разрушаемого твердого материала на криволинейной опорной поверхности корпуса в зависимости от формы, размеров, шероховатости, крупности и других физико-механических свойств частиц измельчаемого материала при их разрушении мелющими телами вращения.

Такое постадийное деформирование при измельчении твердого материала в предлагаемом измельчающем устройстве позволяет существенно повысить однородность готового измельчаемого материала по фракционному составу. При этом существенно повышается качество готового продукта и уменьшаются затраты на его получение вследствие предотвращения его переизмельчения за счет, как указывалось выше, постадийного деформирования при разрушении твердого материала в предлагаемом измельчающем устройстве.

Выполнение полостей, по крайней мере, с одной стороны в торцах мелющих тел вращения и равноудаленных друг от друга прорезей между контактирующей поверхностью мелющих тел вращения и вышеуказанных в них полостях обеспечивают эффективный отбор тепла от частиц измельчаемого твердого материала и от самих мелющих тел вращения. Это достигается за счет создаваемой предлагаемой конструкцией мелющих тел вращения, высокой турбулизации окружающей их воздушной или газовой среды и существенного увеличения площади теплообмена мелющих тел вращения с окружающей средой. Кроме того, при этом значительно увеличиваются контактные разрушающие нагрузки мелющих тел вращения на измельчаемый твердый материал в зоне контакта с ним мелющих тел вращения вблизи вышеуказанных прорезей.

Эффективный отбор тепла от мелющих тел вращения и от самого измельчаемого материала в зоне измельчения воздушной или газовой средой предотвращает термодеструкцию измельчаемого твердого материала, а, следовательно, во многих случаях значительно повышает качество готового продукта. Увеличение же контактных нагрузок отдельными участками контактной поверхности мелющих тел вращения вблизи прорезей на измельчаемый твердый материал существенно увеличивает эффективность измельчения предлагаемым измельчающим устройством. Качество готового продукта при этом также в большинстве случаев значительно повышается.

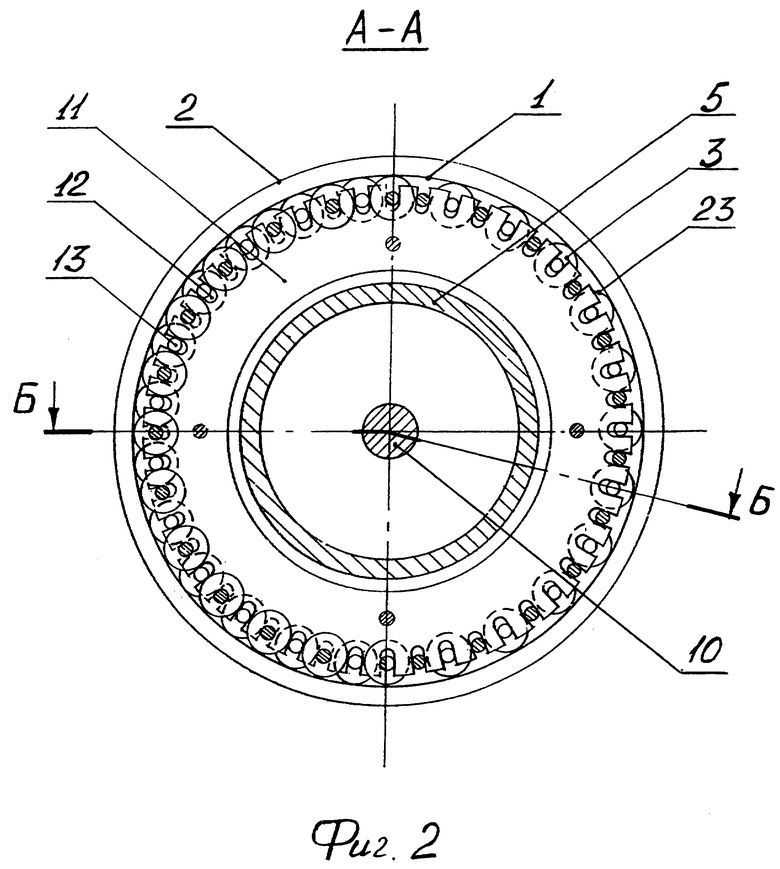

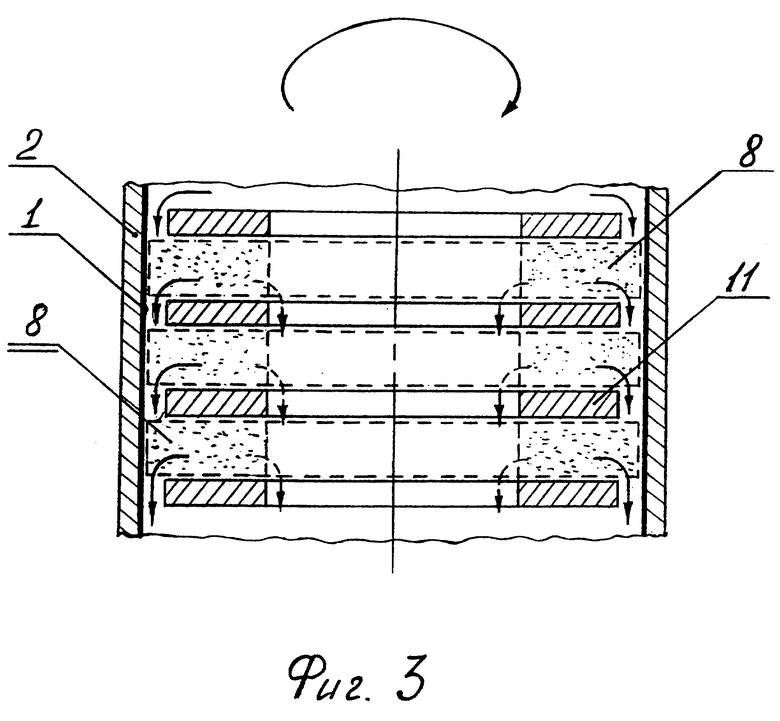

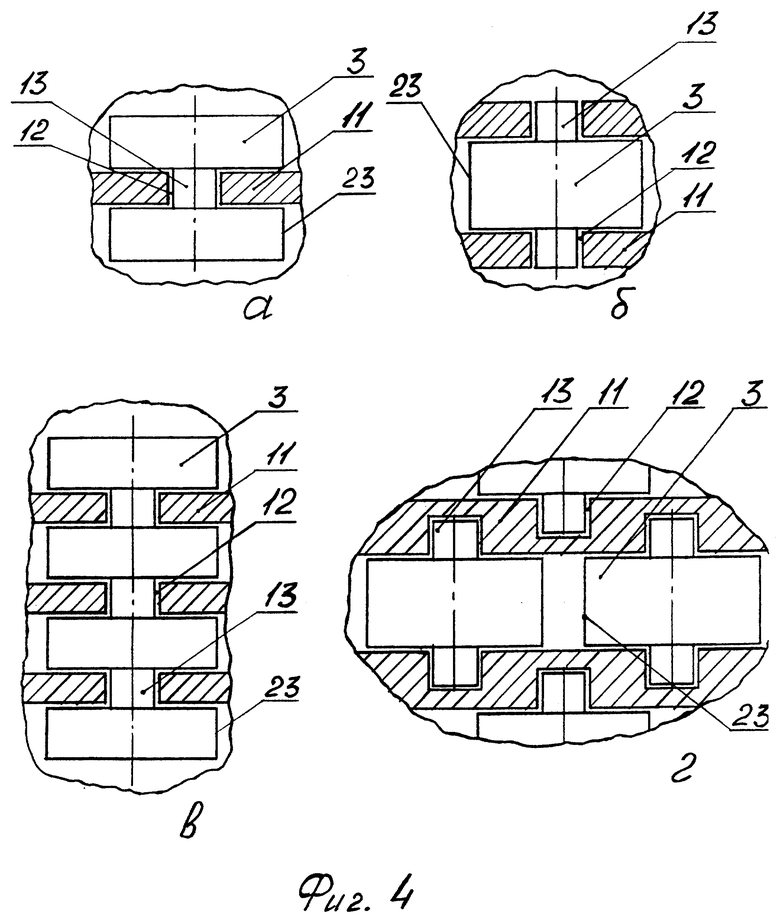

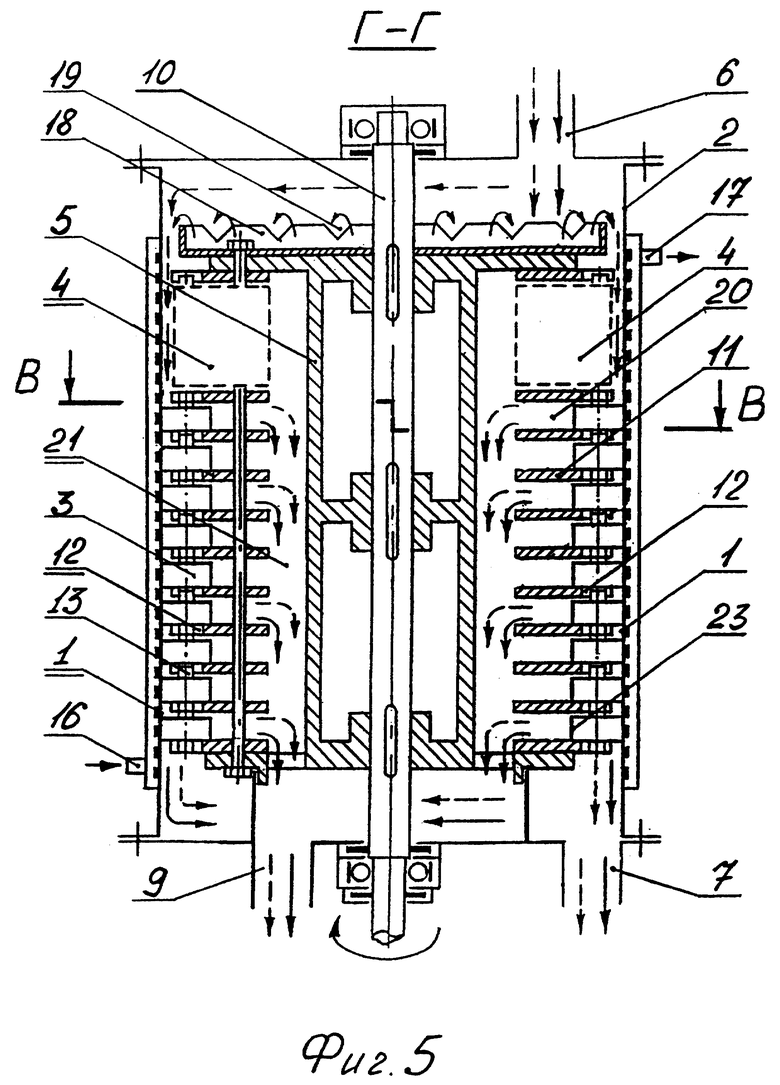

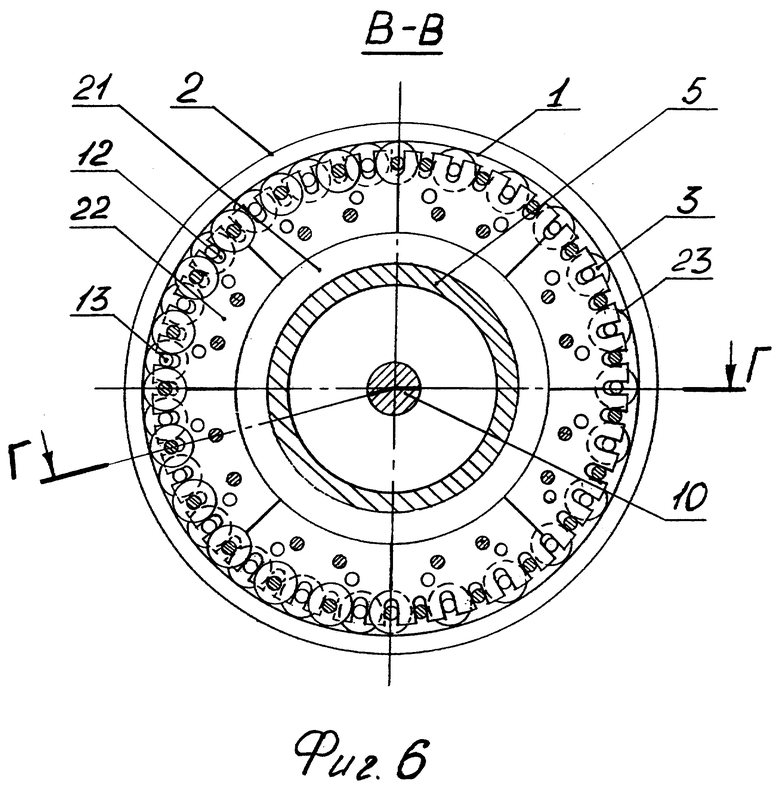

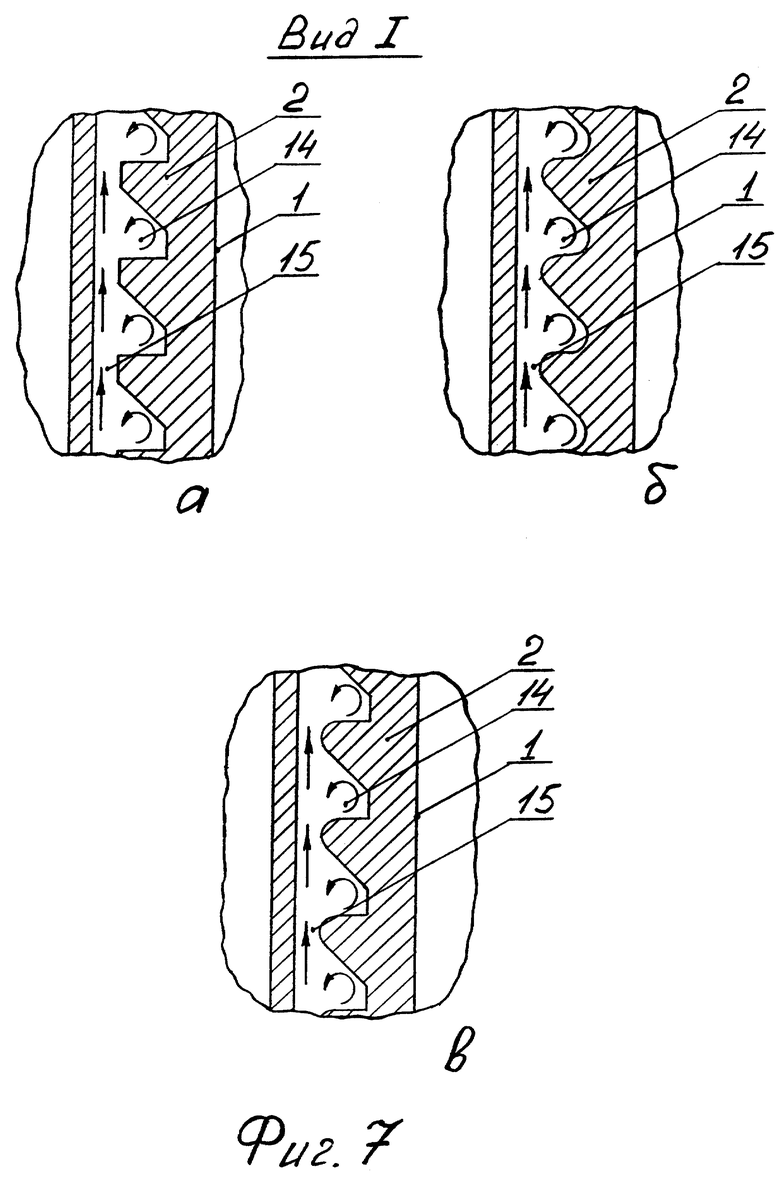

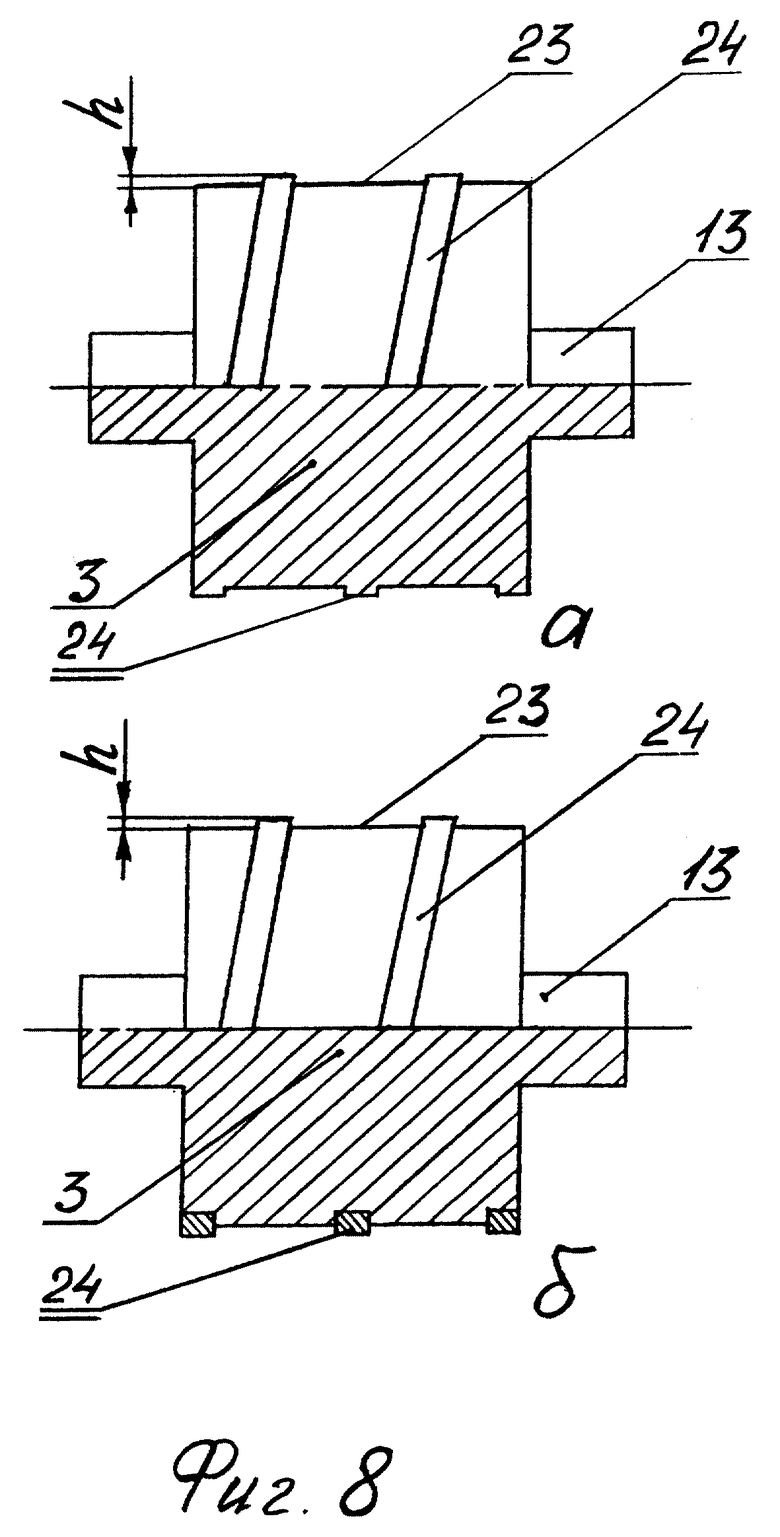

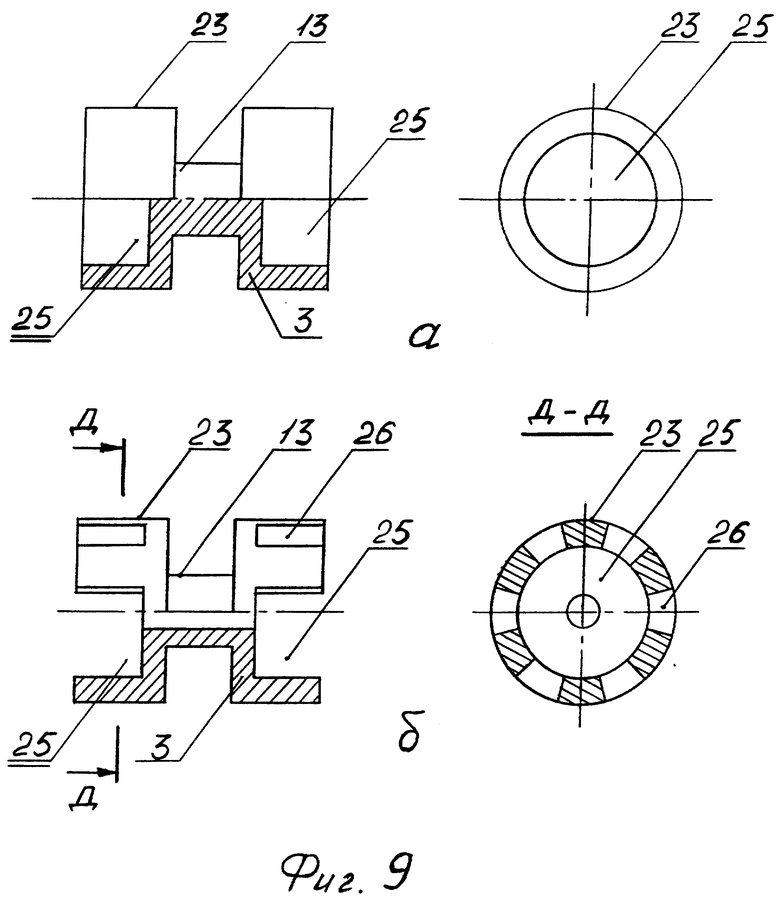

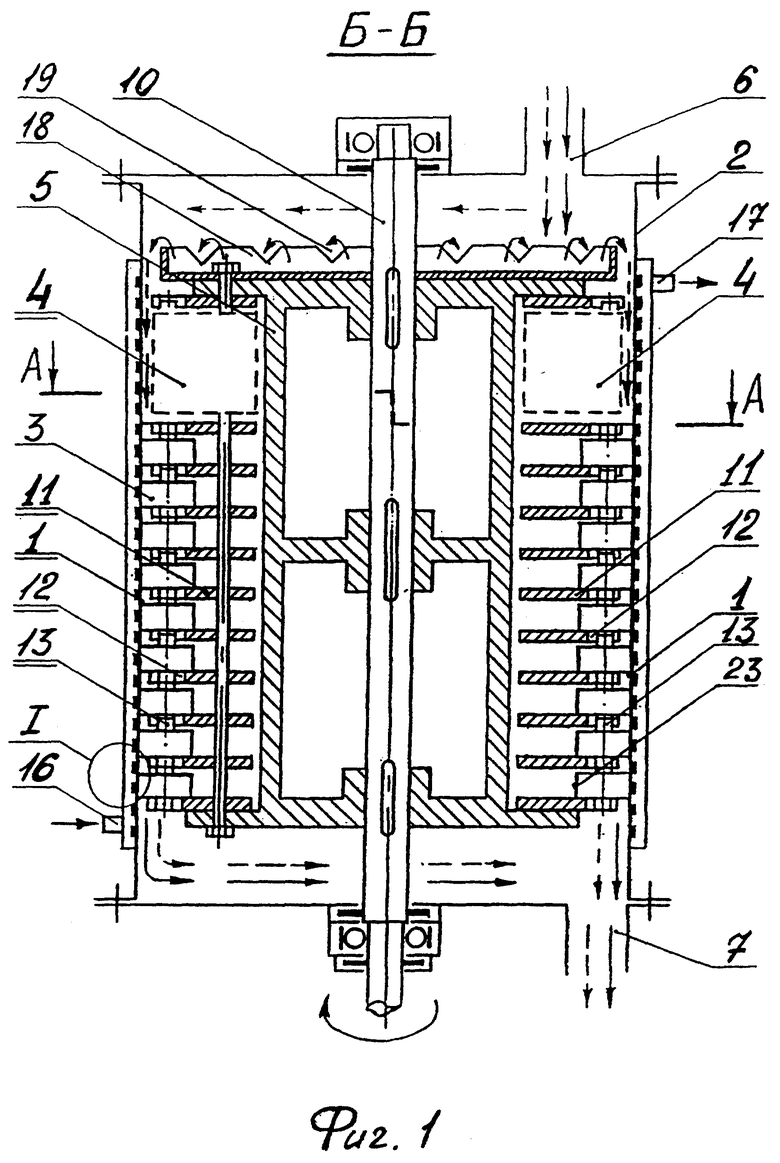

Предлагаемый способ измельчения твердого материала и измельчающее устройство для его осуществления поясняются чертежами, где на фиг. 1 показано измельчающее устройство для осуществления предлагаемого способа (продольный разрез по Б-Б); на фиг.2 дан поперечный разрез по А-А измельчающего устройства; на фиг.3 приведен фрагмент множества отдельных круговых потоков смеси воздуха или газа с частицами измельчаемого твердого материала, создаваемых по предлагаемому способу в измельчающем устройстве; на фиг.4 (а, б, в, г) приведены фрагменты сепаратора ротора измельчающего устройства с мелющими телами вращения; на фиг.5 показано измельчающее устройство для осуществления предлагаемого способа с общим кольцевым каналом внутри ротора и дополнительным нижним выходным каналом (продольный разрез по Г-Г); на фиг.6 дан поперечный разрез по В-В измельчающего устройства с общим кольцевым каналом внутри ротора и дополнительным нижним выходным каналом; на фиг. 7 (а ,б, в) показаны фрагменты выполнения корпуса измельчающего устройства; на фиг.8 (а, б) приведены виды выполнения мелющих тел вращения с винтообразными бортами измельчающего устройства; на фиг.9 (а, б) показаны виды выполнения мелющих тел вращения с полостями на торцевых сторонах.

Измельчение твердого материала по предлагаемому способу (фиг. 1, 2, 3) производится путем прокатывания по твердому материалу контактирующих с криволинейной опорной поверхностью 1 корпуса 2 измельчающего устройства множества мелющих тел вращения 3, установленных в сепараторе 4 ротора 5, в процессе движения потока твердого материала сверху вниз между сепаратором 4 ротора 5 и криволинейной опорной поверхностью 1 от верхнего входного канала 6 до нижнего выходного канала 7 измельчающего устройства. При этом основными отличительными признаками предлагаемого способа являются существенная совокупность трех операций, реализующая данный способ:

- создание множества отдельных круговых потоков 8 воздуха или газа между сепаратором 4 ротора 5 и опорной криволинейной поверхностью 1 корпуса 2 измельчающего устройства, сообщающихся между собой по периферии или по периферии и их центральной областью данных круговых потоков 8, а также с верхним входным каналом 6, нижним выходным каналом 7 и дополнительным выходным каналом 9 измельчающего устройства;

- в каждом из принудительно создаваемых круговых потоков 8 воздуха или газа при оптимальной температуре для измельчения твердого материала равномерно в окружном направлении данных круговых потоков 8 распределяют измельчаемый материал при его движении сверху вниз;

- измельчаемый материал удаляют из измельчающего устройства от круговых потоков 8 либо по периферии, либо одновременно по периферии и через центральную область круговых потоков 8 воздуха или газа.

При реализации заявленного способа поток измельчаемого твердого материала в измельчающем устройстве в процессе его движения вдоль поверхности корпуса 2 материал принудительно размещается равномерным слоем по всей поверхности зоны контакта мелющих тел вращения 3 с криволинейной опорной поверхностью 1 корпуса 2 (т. е. по окружностям или,вернее, орбитам), а не по винтообразной неуправляемой траектории, как это происходит в ближайшем аналоге - прототипе. Принудительное, равномерное распределение измельчаемого материала на всем пути контакта множества мелющих тел вращения 3 при движении их по криволинейной опорной поверхности 1 корпуса 2 в заявленном способе достигается за счет создания в зоне измельчения множества отдельных независимых друг от друга соосных круговых потоков 8 смеси воздуха (газа) и витающих в нем частиц измельчаемого материала, проходящего через данные круговые потоки 8 в измельчающем устройстве.

В круговых потоках 8 воздуха или газа (необходимого в случае измельчения химически активных твердых материалов в среде нейтральных газов) за счет турбулентности данных потоков измельчаемый твердый материал хорошо перемешивается в них в окружном направлении. При этом за счет принципа центробежной классификации наиболее крупные частицы измельчаемого твердого материала или образующиеся ассоциации частиц равномерным по толщине слоем распределяются на криволинейной опорной поверхности 1 на пути движения по ней мелющих тел вращения 3. В результате при реализации заявленного способа фактически все мелющие тела вращения 3 будут разрушать практически одинаковый по толщине слой частиц измельчаемого материала, что предотвращает его переизмельчение или недоизмельчение, а тем более предотвращает работу мелющих тел вращения 3 вхолостую (т.е. работу мелющих тел вращения 3 вне контакта с измельчаемым продуктом).

Однородность фракционного состава измельчаемого продукта по заявленному способу обеспечивает, с одной стороны, существенное улучшение качества готового продукта и значительное снижение энергозатрат на его измельчение. Поддержание оптимальной температуры измельчаемого твердого материала, т.е. предотвращение его чрезмерного нагрева, в предлагаемом способе снижает энергоемкость разрушения твердого материала и в ряде случаев (например, при измельчении композиционных материалов, зерна и др.) существенно повышает качество готового продукта.

Кроме того, повышенному снижению энергозатрат способствует также вышеуказанное предотвращение работы мелющих тел вращения 3 вхолостую по заявленному способу. Возможность передачи постоянной величины удельной энергии на измельчение исходного продукта при его равномерном распределении под мелющими телами вращения 3 по всей зоне контакта мелющих тел вращения 3 с криволинейной опорной поверхностью 1 (т.е. футеровкой измельчающего устройства) позволяет при одних и тех же затратах энергии измельчить большее его количество по сравнению с ближайшим аналогом, для которого характерно, как отмечалось выше, измельчение твердых материалов в режиме их недоизмельчения, переизмельчения или работы мелющих тел вращения 3 вхолостую. Это в конечном итоге позволяет значительно увеличить производительность и качество измельчения твердых материалов по заявленному способу.

При необходимости получения наиболее тонко измельченного готового продукта его удаляют в измельчающем устройстве по заявленному способу только через периферийные области круговых потоков 8 воздуха или газа и далее через нижний выходной канал 7 (см. фиг.1 и 3). В данных круговых потоках 8 при достижении определенной величины концентрации измельчаемых частиц твердого материала последние в виде крупных частиц и ассоциаций мелких частиц, как известно, будут под действием центробежных сил перемещаться к периферии круговых потоков и продолжать измельчаться мелющими телами вращения 3, периодически попадая под воздействие нижележащих круговых потоков 8 в зоне измельчения.

Процесс дальнейшего измельчения уже полученных мелких частиц в данном случае не ограничен зоной действия на них одного кругового потока 8, т.е. действия мелющих тел вращения 3, только в данном круговом потоке 8. Поэтому при таком вышеуказанном удалении готового продукта из измельчающего устройства степень измельчения твердого материала по заявленному способу существенно повышается.

С другой стороны, по заявленному способу можно осуществить дополнительный отбор (т. е. удаление) измельченного твердого материала из центральной области множества отдельных круговых потоков 8 через дополнительный выходной канал 9 (фиг. 5). Это позволяет вовремя выводить достаточно измельченный готовый продукт из измельчающего устройства, предотвращая его переизмельчение в случае его дальнейшего перемещения в зоне контакта мелющих тел вращения 3 с криволинейной опорной поверхностью 1 к нижнему выходному каналу 7 из измельчающего устройства. В результате существенно снижаются энергозатраты при получении готового продукта, связанные с предотвращением переизмельчения исходного продукта, а дополнительный вышеуказанный отбор готового продукта значительно повышает производительность заявленного способа измельчения твердых материалов. Качество продукта при этом также повышается за счет поддержания однородности его гранулометрического состава фактически без переизмельченных частиц готового продукта.

Устройство для реализации заявленного способа (фиг.1, 2, 4, фиг.5 и 6) содержит корпус 2, футерованный с внутренней стороны, в котором соосно расположен на валу 10 вертикальный ротор 5 с сепаратором 4, снабженным множеством мелющих тел вращения 3. При этом сепаратор 4 ротора 5 выполнен в виде набора размещенных соосно с ротором 5 и разделенных между собой кольцевых плоских дисков 11, на периферии которых выполнены радиальные пазы или прорези 12, в которых с помощью нескольких или, по крайней мере, одной шейки 13, выполненной на каждом мелющем теле вращения 3, установлены подвижно, параллельно и с возможностью радиального перемещения мелющие тела вращения 3 (фиг. 4 а, б, в, г). Далее с наружной стороны в стенке корпуса 2 по всей его длине выполнено множество кольцевых полостей 14, сообщенных между собой по периферии узкими кольцевыми каналами 15 и снабженных входным патрубком 16, размещенном на одном конце корпуса 2, и выходными патрубком 17 - на другом (фиг. 1, 5 и 7). При этом внутри корпуса 2 под верхним входным каналом 6 на верхнем торце ротора 5 соосно закреплена днищем круглая открытая емкость 18, на боковых стенках которой выполнены равноудаленные прорези или отверстия 19. Корпус 2 предлагаемого измельчающего устройства имеет сообщенный с центральной областью сепаратора 4 и полостями 20 между кольцевым плоским дисками 11 дополнительный выходной канал 9. Для обеспечения чего внутри ротора 5 выполнен кольцевой канал 21, сообщающийся с полостями 20, ограниченными плоскими кольцевыми дисками 11 сепаратора 4, а также сообщающийся с дополнительным выходным каналом 9. При этом нижний выходной канал 7 измельчающего устройства последовательно сообщен с вышеуказанными полостями 20 между плоскими кольцевыми дисками 11.

Для обеспечения различных режимов теплообмена корпуса 2 с охлаждающей жидкостью в процессе работы предлагаемого измельчающего устройства кольцевые полости 14 внутри его стенки выполнены многоугольного, криволинейного или многоугольно-криволинейного сечения (фиг.7 а, б, в).

В зависимости от текучести исходного твердого материала и скорости вращения ротора 5 равноудаленные прорези или отверстия 19 на боковых стенках круглой открытой емкости 18 выполнены прямоугольной, трапецеидальной, многоугольной и другой формы.

Для регулирования скорости прохождения измельчаемого твердого материала от верхнего входного канала 6 к нижнему выходному каналу 7 измельчающего устройства и накапливания данного измельчаемого твердого материала в полостях 20, ограниченных плоскими кольцевыми дисками 11, последние в сепараторе 4 выполнены в виде отдельных секторов 22 с возможностью их крепления с ротором 5 на окружностях разного диаметра относительно его оси (фиг.6).

Для обеспечения постадийного деформирования с определенными величинами деформаций при разрушении твердого материала мелющими телами вращения 3 в предлагаемом измельчающем устройстве на криволинейной контактирующей поверхности 23 каждого мелющего тела вращения 3, по крайней мере по одной винтовой линии, выполнены борты 24 (фиг.8 а, б). Причем высота h бортов 24 на различных мелющих телах вращения 3 выполнена различной, а сами мелющие тела вращения 3 размещены в сепараторе 4 в направлении от верхнего входного канала 6 к нижнему выходному каналу 7 по мере уменьшения на них высоты бортов 24, которые выполнены многоугольной, криволинейной или криволинейно-многоугольной формы. Конструкция бортов 24 может представлять как одно целое с мелющим телом вращения 3 (фиг.8а), так и в виде отдельного элемента (фиг. 8б).

Наконец, для снижения нагрева твердого материала при его измельчении в предлагаемом измельчающем устройстве в мелющих телах вращения 3 (фиг.9а), по крайней мере с одной стороны (т.е. с торца), выполнены полости 25, а между криволинейной контактирующей поверхностью 23 мелющих тел вращения 3 и полостями 25 выполнены равноудаленные друг от друга прорези 26 (фиг.9б).

Реализация заявленного способа обеспечивается измельчающим устройством, в котором в зазоре между сепаратором ротора 5 и опорной криволинейной поверхностью 1 обеспечивается принудительное разделение потока измельчаемого твердого материала (при движении его сверху вниз в измельчающем устройстве) на множество отдельных круговых потоков 8, сообщающихся, как указывалось выше, между собой. Такое разделение потока измельчаемого материала на отдельные круговые потоки 8 в измельчающем устройстве обеспечивается за счет выполнения сепаратора 4 ротора 5 в виде набора разделенных между собой плоских кольцевых дисков 11, закрепленных и размещенных соосно с ротором 5.

Мелющие тела вращения 3, установленные шейками 13 между кольцевыми плоскими дисками 11 в прорезях или пазах 12 подвижно в радиальном направлении, при своем движении по криволинейной опорной поверхности 1, подобно лопаткам вентилятора, создают отдельные круговые потоки 8 воздуха (или другого газа) и круговое движение находящихся в них частиц измельчаемого твердого материала на всем пространстве, ограниченном боковыми плоскостями кольцевых плоских дисков 11. Более того, планетарное движение мелющих тел вращения 3, имеющее место в предлагаемом измельчающем устройстве, обеспечивает также равномерное распределение твердого материала в зоне контакта между мелющими телами вращения 3 и криволинейной опорной поверхностью 1 по всей периферии этих круговых потоков 8, т.е. на футеровке предлагаемого измельчающего устройства. Такое равномерное распределение измельчаемого твердого материала по всей зоне контакта мелющих тел вращения 3 с криволинейной опорной поверхностью 1 измельчающего устройства, как указывалось выше, обеспечивает существенное повышение производительности измельчения твердого материала в предлагаемом измельчающем устройстве, а также снижение энергозатрат на измельчение данных твердых материалов и улучшение качества готового продукта.

Сообщающиеся между собой кольцевые полости 14, выполненные внутри стенки корпуса 2 предлагаемого измельчающего устройства, обеспечивают в нем интенсивный отбор тепла через корпус 2 при работе данного устройства. Это достигается в результате движения потока охлаждающего агента, например воды, внутри стенки корпуса от входного патрубка 16 к выходному 17 при протекании потока охлаждающего агента через множество кольцевых полостей 14. Поскольку в корпусе 2 измельчающего устройства кольцевые полости 14 сообщаются по периферии между собой узкими кольцевыми каналами 15, а сами кольцевые полости 14 имеют многоугольное, криволинейное или многоугольно-криволинейное сечение, то в целом совокупность этих кольцевых полостей 14 внутри корпуса 2 конструктивно представляет собой гидродинамический излучатель, состоящий из множества отдельных гидродинамических излучателей колебаний типа "свистка" кольцевой формы.

При движении охлаждающего агента через данные кольцевые излучатели колебаний в кольцевых полостях 14 в охлаждающем агенте, например воде, возникают интенсивные колебательные процессы в зависимости от скорости движения и плотности охлаждающего агента и формы сечения кольцевых полостей 14, которые могут достигать звукового и ультразвукового диапазонов. Данные колебания, как известно, обеспечивают "срыв" "теплоизоляционных" пограничных слоев жидкости с ламинарным течением охлаждающего агента с поверхности кольцевых полостей 14, и, самое главное, с их поверхности, обращенной к центру корпуса 2. В результате отбор тепла с данных поверхностей резко возрастает. Производственными исследованиями работы предлагаемого измельчающего устройства было установлено, что отбор тепла от корпуса 2, в том числе и из зоны измельчения через данный корпус 2, увеличился в 6-10 раз и более.

Это, в конечном итоге, позволяет значительно повысить качество готового продукта из-за предотвращения его перегрева внутри измельчающего устройства в процессе измельчения, т.е. обеспечить работу данного устройства при оптимальной температуре. В ряде случаев избежание перегрева измельчаемого продукта существенно снижает энергозатраты и повышает на десятки процентов производительность данного измельчающего устройства из-за устранения большой величины пластического деформирования при разрушении твердого материала, возникающего при его нагревании в процессе работы измельчающего устройства и увеличения при этом энергозатрат на разрушение твердого материала мелющими телами вращения 3.

Размещение внутри корпуса 2 под верхним входным каналом 6 на верхнем торце ротора 5 круглой открытой емкости 18 вышеуказанным образом позволяет существенно повысить равномерность распределения исходного твердого материала при дальнейшем движении его в кольцевом зазоре между криволинейной опорной поверхностью 1, (т.е. футеровкой корпуса 2) и сепаратором 4 ротора 5. Это достигается за счет того, что в процессе работы измельчающего устройства исходный твердый материал, перемещаясь от верхнего входного канала 6 во внутрь корпуса 2, вначале наполняет данную круглую открытую емкость 18, а затем отдельными равноудаленными радиальными потоками через прорези или отверстия 19 в боковых стенках круглой открытой емкости 18 попадает в зону измельчения.

Такая подача исходного твердого материала в зону измельчения в виде множества отдельных, равномерных, равноудаленных, радиальных потоков позволяет существенно повысить равномерность распределения исходного твердого материала слоем одинаковой толщины на криволинейной опорной поверхности 1 на пути движения по ней мелющих тел вращения 3, поскольку подача материала в данную зону одним отдельным радиальным потоком, как показывает практика, приводит преимущественно к спиралеобразному движению потока измельчаемого материала в зоне измельчения, т.е. к значительному уменьшению равномерности распределения слоя измельчаемого материала в зоне измельчения, как указывалось выше.

Выполнение в боковых стенках круглой открытой емкости 18 прорезей или отверстий 19 прямоугольной, трапецеидальной, треугольной, круглой или другой формы дает возможность обеспечить равномерное истечение через них потока измельчаемого твердого материала в зависимости от его текучести, плотности, грансостава, формы и размера частиц и т.д. Данные конструктивные отличия, обеспечивая существенное повышение равномерности распределения слоя измельчаемого материала в зоне измельчения, в соответствии с вышеизложенным, дополнительно позволяют значительно повысить производительность измельчения твердого материала в предлагаемом измельчающем устройстве, существенно снизить энергозатраты на измельчение данных твердых материалов и улучшить качество готового продукта.

Более того, равномерная подача исходного продукта в зону измельчения в виде сформированного кольцевого, равномерного потока позволяет обеспечить динамическую балансировку вращения ротора 5 на больших скоростях, поскольку круговые потоки 8 с частицами измельчаемого твердого материала в зоне измельчения вращаются вместе с ротором 5 и подвижно механически связаны с ним через сепаратор 4 и мелющие тела вращения 3. Другими словами, ротор 5 через мелющие тела вращения 3 имеет с измельчаемым материалом механические подвижные связи через многочисленные соударения с частицами данного материала, а значит эти связи оказывают существенное влияние на динамическую балансировку ротора 5. Как показывает практика, работа ближайшего аналога при неравномерном распределении измельчаемого твердого материала как вдоль, так и поперек криволинейной опорной поверхности 1, т.е. футеровки измельчающего устройства, приводит к динамической разбалансировке ротора 5 при его вращении, особенно на повышенных скоростях. Это, как известно из динамической механики, приводит к недопустимой вибрации ротора 5, корпуса 2 и мелющих тел вращения 3 измельчающего устройства. В результате резко нарушается стабильность движения мелющих тел вращения 3, ухудшается равномерность их контакта с измельчаемым продуктом, т.е. при движении мелющих тел вращения 3 они могут воздействовать на измельчаемый твердый материал с повышенными нагрузками, переизмельчая его, или с пониженными нагрузками, недоизмельчая его, или же в какой-то момент не контактируя с данным твердым материалом и не измельчая его. В результате значительно снижается эффективность и производительность измельчения. Поэтому устранение динамической разбалансировки в предлагаемом измельчающем устройстве за счет равномерной подачи твердого материала в зону измельчения по предлагаемому способу существенно повышает производительность измельчения твердого материала и энергозатраты на его измельчение, а также долговечность работы данного измельчающего устройства.

Удаление готового продукта из предлагаемого измельчающего устройства производится по двум вариантам, а именно: либо только через нижний выходной канал 7, либо одновременно через нижний выходной канал 7 и дополнительный выходной канал 9. При осуществлении удаления готового продукта по первому варианту удаление измельчаемого материала из измельчающего устройства производится последовательно через периферии полостей 20 между кольцевыми плоскими дисками 11 и далее через нижний выходной канал 7. При этом, как указывалось выше, достигается наибольшее измельчение готового продукта и во многих случаях существенное улучшение его качества.

В случае удаления готового продукта по второму варианту в предлагаемом измельчающем устройстве обеспечивается возможность избирательного вывода измельченных частиц до определенной крупности из зоны измельчения, предотвращая их переизмельчение на пути движения твердого материала в зоне измельчения. При этом переизмельчение готового продукта существенно снижается. Удаление готового продукта через дополнительный выходной канал 9 в предлагаемом устройстве реализуется методом пневмотранспорта тонкоизмельченных частиц из центральной области круговых потоков 8 через кольцевой канал 21 внутри ротора 5, поскольку в полостях 20 между кольцевыми плоскими дисками 11, как указывалось выше, создаются при вращении ротора 5 круговые потоки 8 воздуха (или газа) с витающими в нем частицами измельчаемого твердого материала. В данных круговых потоках 8 измельчаемый материал, как известно, классифицируется: крупные и тяжелые частицы твердого материала распределяются на периферии круговых потоков 8, а мелкие и легкие в центре. В конечном итоге это позволяет дополнительно получить высококачественный, тонкодисперсный продукт с высокими технологическими и другими свойствами из измельчаемого твердого материала без дополнительной классификации. Например, получать высокодисперсные механоактивированные порошки из различных твердых материалов или при измельчении зерна получать высокобелковую муку, т.е. там, где технологии производства данных продуктов базируются на тонком и сверхтонком измельчении. Кроме того, существенно повышается качество готового продукта за счет предотвращения его переизмельчения по ходу движения потока измельчаемого твердого материала к выходу из измельчающего устройства. Производительность предлагаемого измельчающего устройства при этом существенно повышается, а энергозатраты значительно уменьшаются.

Выполнение плоских кольцевых дисков 11 в сепараторе 4 ротора 5 в виде отдельных секторов 22 с возможностью их крепления с ротором 5 на окружностях разного диаметра относительно его оси (т.е. оси вала 10 ротора 5) позволяет изменять "живое сечение" потока измельчаемого твердого материала при прохождении последнего в зоне измельчения через измельчающее устройство. Изменяя вышеуказанное "живое сечение", т.е. зазор между опорной криволинейной поверхностью 2 и периферийной кромкой кольцевых плоских дисков 11, разделенных на отдельные секторы 22, в предлагаемом измельчающем устройстве обеспечивается изменение скорости перемещения в нем потока измельчаемого твердого материала. Это позволяет предотвратить переизмельчение или недоизмельчение исходного твердого материала в предлагаемом измельчающем устройстве за счет регулирования времени, необходимого для нахождения измельчаемого твердого материала как в целом в измельчающем устройстве при его работе, так и в отдельных зонах измельчения между кольцевыми плоскими дисками 11, разделенных на отдельные секторы 22. В конечном итоге данные конструктивные отличия обеспечивают значительные повышение качества конечного продукта из измельчаемого твердого материала и уменьшение энергозатрат на его измельчение. При этом дополнительно существенно упрощается технологичность изготовления кольцевых плоских дисков 11 из отдельных элементов вместо изготовления цельных секторов 22 и повышается качество их изготовления (например, при необходимости изготовления стальных кольцевых плоских дисков 11 твердостью 60-62 HRC, диаметром порядка 0,8-1,0 м и более).

Размещение одного или нескольких бортов 24 на криволинейной контактирующей поверхности 23 мелющих тел вращения 3 по винтовой линии обеспечивает возможность создания ограниченной по величине деформации разрушаемого твердого материала при его измельчении данными мелющими телами вращения 3. Это, как показывает практика, приводит к существенному увеличению однородности по фракционному составу получаемого готового продукта, а значит и повышению его качества и улучшению технологических свойств самого продукта во многих случаях и для большинства производств. Кроме того, при этом предотвращается переизмельчение твердого материала, что существенно снижает энергозатраты на получение готового измельченного продукта из твердого материала.

Выполнение различной высоты бортов 24 над криволинейной контактирующей поверхностью 23 мелющих тел вращения 3 и размещение последних вдоль сепаратора 4 ротора 5 от верхнего входного канала 6 к нижнему выходному каналу 7 по мере уменьшения выполненной на них высоты h бортов 24 обеспечивает постадийное деформирование твердого материала в процессе его измельчения. Это, как известно, приводит к существенному повышению однородности по фракционному составу конечного измельченного продукта из твердого материала, а, следовательно, значительному улучшению его качества в тех случаях, когда к данному продукту предъявляются высокие требования по однородности его фракционного состава. Дополнительно предотвращение переизмельчения конечного продукта существенно снижает энергозатраты на его разрушение при измельчении. В зависимости от формы, размеров, шероховатости, крупности и других физико-механических свойств измельчаемого твердого материала, а также скорости вращения ротора 5, как указывалось выше, в сепараторе 4 устанавливаются мелющие тела вращения 3 с различной по форме бортами 24, а именно с бортами 24 либо многоугольной, либо криволинейной, либо многоугольно-криволинейной формы.

Отличительной и существенной функциональной особенностью вышеуказанных бортов 24 на мелющих телах вращения 3 является то, что при работе предлагаемого измельчающего устройства данные борта 24 равномерно изнашивают футеровку корпуса 2 по всей длине мелющих тел вращения 3 за счет качения их по криволинейной опорной поверхности 1 корпуса 2 с неизбежным некоторым проскальзыванием. Это, в свою очередь, обеспечивает значительные увеличение долговечности работы измельчающего устройства и длительности поддержания равномерного зазора между криволинейной контактирующей поверхностью 23 мелющих тел вращения 3 и криволинейной опорной поверхностью 1, т.е. более длительного сохранения необходимых величин деформации при разрушении твердого материала мелющими телами вращения 3. Более того, это позволяет по мере износа бортов 24 по высоте устанавливать данные мелющие тела вращения 3 все ниже и ниже в сепараторе 4 ротора 5, т.е. все ближе к нижнему выходному каналу 7 и вплоть до полного износа бортов 24 в отдельных случаях. Это существенно повышает долговечность предложенных мелющих тел вращения 3 и измельчающего устройства в целом.

Наличие полостей 25 на торцах мелющих тел вращения 3 существенно увеличивает их теплоотдачу при работе предлагаемого измельчающего устройства. Это обеспечивается за счет того, что внутри данных полостей 25 создаются интенсивные турбулентные потоки воздуха (или газа), т.к. при работе предлагаемого измельчающего устройства мелющие тела вращения 3 при их движении вдоль криволинейной опорной поверхности 1 (т.е. футеровки корпуса 2) вращаются обычно в пределах 5-10 тыс. оборотов в минуту и более. Образующиеся при этом внутри полостей 25 мелющих тел вращения 3 высокоскоростные вихревые потоки воздуха (или газа), естественно, имеют высокий уровень турбулентности и массообмена горячих и холодных потоков воздуха (газа), и, как следствие, обеспечивают эффективный отбор тепла от мелющих тел вращения 3 и от самого измельчаемого твердого материала.

Это существенно снижает нагрев измельчаемого твердого материала, предотвращая в ряде случаев его термодеструкцию, например, при измельчении твердых материалов органического происхождения (зерна, сои, какао-бобов и др.). В конечном итоге предложенные конструктивные отличия, обеспечивающие эффективный отбор тепла от измельчаемого твердого материала, существенно повышают качество готового продукта, получаемого из многих измельчаемых твердых материалов. Дополнительное выполнение равноудаленных друг от друга прорезей 26 в торцах мелющих тел вращения 3 между их криволинейной контактирующей поверхностью 23 и полостями 25 в торцах данных тел также обеспечивает:

- во-первых, более эффективное раскручивание за счет наличия прорезей 26 воздушного потока (или газа) и его турбулизацию внутри полостей 25 подобно действию лопаток вентилятора. Это увеличивает интенсивность отбора тепла от мелющих тел вращения 3 со стороны данных полостей 25 и от самого измельчаемого твердого материала;

- во-вторых, выполнение прорезей 26 на торцах мелющих тел вращения 3 при измельчении твердого материала обеспечивает создание на него повышенных контактных нагрузок криволинейной контактирующей поверхностью 23 мелющих тел вращения 3 на их торцах, в зонах вблизи расположения данных прорезей 28. Такое увеличение контактных нагрузок на измельчаемый твердый материал существенно увеличивает степень его измельчения.

Таким образом, обеспечение в данном случае увеличения эффективности отбора тепла, возникающего при измельчении твердого материала, как указывалось выше, дополнительно существенно повышает качество готового продукта из-за предотвращения в ряде случаев его температурной деструкции (т.е. температурного разложения с изменением состава вещества). С другой стороны, существенное увеличение при этом степени измельчения исходного твердого материала также повышает качество продукта, полученного при измельчении предлагаемым измельчающим устройством.

Заявленный способ и устройство для его осуществления, по сравнению с ближайшим аналогом, позволяет существенно увеличить производительность измельчения твердого материала до 20-35% и более, повысить качество готового продукта и долговечность работы измельчающего устройства за счет обеспечения принудительного распределения измельчаемого материала равномерным по толщине слоем под мелющими телами вращения на всем пути их движения в зоне измельчения и создание эффективного отбора тепла от мелющих тел вращения и измельчаемого продукта. Кроме того, предлагаемое техническое решение позволяет значительно повысить эффективность процесса измельчения вследствие обеспечения оптимальных условий разрушения твердого материала мелющими телами вращения, регулирования скорости перемещения измельчаемого продукта в зоне измельчения и обеспечения возможности своевременного избирательного вывода измельченных частиц твердого материала с заданными размерами из общего потока данного твердого материала в зоне измельчения. Исходя из вышеизложенного предлагаемый способ и устройство для его осуществления могут найти широкое применение в самых различных отраслях промышленности при измельчении твердых материалов и позволят получить значительный экономический эффект.

Источники информации

1. SU 1538930 A, 30.01.1990

2. RU 2014892 C1, 30.06.1994д

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МУКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152824C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ПРОДУКТОВ | 2001 |

|

RU2184612C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУКИ ИЗ ЗЕРНА И ИЗМЕЛЬЧАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2159154C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУКИ ИЗ ЗЕРНОВЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149058C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1996 |

|

RU2110326C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1996 |

|

RU2110327C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2154531C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2030214C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2014892C1 |

| МЕЛЬНИЦА "ТРИБОС" | 2011 |

|

RU2473390C1 |

Изобретение предназначено для измельчения твердых материалов. Измельчение по данному способу и устройству для его осуществления производится путем прокатывания по измельчаемому твердому материалу контактирующих с криволинейной опорной поверхностью корпуса множества мелющих тел вращения, установленных в сепараторе ротора, сверху вниз. Между сепаратором ротора и криволинейной опорной поверхностью создают множество отдельных круговых потоков воздуха или газа, которые обеспечивают распределение измельчаемого твердого материала по всей зоне измельчения равномерным по толщине слоем на всем пути движения по нему мелющих тел вращения. На верхнем торце ротора под верхним входным каналом закреплена круглая открытая емкость, распределяющая исходный твердый материал равномерным кольцевым потоком в зазор между сепаратором и криволинейной опорной поверхностью для дальнейшего его измельчения в зонах действия круговых потоков воздуха или газа. Процесс измельчения производится при оптимальной температуре. Изобретение позволяет повысить производительность и долговечность работы устройства, улучшить качество готового продукта и снизить энергозатраты. 2 с. и 8 з.п. ф-лы. 9 ил.

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2014892C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1996 |

|

RU2110326C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1996 |

|

RU2110327C1 |

| US 3840190 A, 08.10.1974 | |||

| Устройство для зажигания люминесцентной лампы | 1975 |

|

SU562958A1 |

| DE 1297444 A, 12.06.1969. | |||

Авторы

Даты

2001-04-10—Публикация

2000-08-22—Подача