Изобретение относится к способам получения муки из зерновых продуктов и устройствам для его осуществления. Оно может быть использовано при получении сортовой муки, например, из пшеницы, ржи, ячменя, овса, кукурузы, риса и других зерновых продуктов.

Аналогом предлагаемого технического решения является известный способ получения муки из зерновых продуктов вальцевыми мельницами, в которых измельчение зерновых продуктов выполняется вальцевыми станками. Данный способ получения муки осуществляется путем селективного разрушения компонентов зерна в зоне контакта с зерном рабочих органов-вальцов. При этом вращение вальцов производится, как правило, с различными окружными скоростями, а рабочая поверхность вальцов выполнена рифленой или микрошероховатой. Зазор между вальцами при измельчении различных продуктов в мельницах устанавливается в сравнительно широких пределах (от 0,05 до 1 мм). Разрушение зерна в вальцевых мельницах осуществляется за счет сдвигающих и сжимающих нагрузок. Для получения высокого выхода сортовой муки в технологической линии помола зерновых продуктов на вальцевых мельницах используется до нескольких десятков вальцевых станков. Измельченный зерновой продукт в способе-аналоге после каждого вальцевого станка подвергается классификации на рассевах, а недоизмельченный продукт подается на дальнейшее доизмельчение и классификацию.

Недостатком аналога является его сложность и высокая металлоемкость при реализации проблемы предотвращения переизмельчения зерна при помоле, т.е. при решении проблемы повышения сортности муки. В способе-аналоге вышеуказанная проблема реализуется путем постадийного измельчения исходного продукта до строго определенных фракций (дунст, крупка, мука различных сортов и пр.) с обязательным сортированием продуктов помола после каждой стадии измельчения. С этой целью технологическая линия по способу-аналогу оснащается множеством, до нескольких десятков размалывающих устройств - т.е. вальцевых станков (драных, шлифовальных, размольных) и различных вымольных машин (деташеров, центрофугалов и др.), рассевов и целого комплекса транспортировочного оборудования (норий, пневмотранспортных устройств, шнеков и др.). Высокая сложность взаимосвязей машин и оборудования в технологической линии способа-аналога требует применения в ней большого количества технических средств, существенно увеличивая ее металлоемкость.

Прототипом предлагаемого технического решения является известный способ получения муки из зерновых продуктов, включающий разрушение компонентов зерна мелющими телами вращения путем прокатывания по зерну контактирующих с криволинейной опорной поверхностью мелющих тел вращения и последующее сортирование продуктов помола по крупности и составу. При этом зерно подвергается постадийному деформированию с небольшими величинами деформаций, а величину контактной разрушающей нагрузки мелющих тел на измельчаемый продукт ступенчато уменьшают в направлении движения зерновых продуктов от входа к выходу.

При получении муки в способе-прототипе некоторая часть измельченного продукта (как эндосперма, так и оболочки зерна), уже достигнув оптимальных размеров до выхода из зоны измельчения, продолжает измельчаться до недопустимо малых размеров по мере перемещения продукта к выходу. При этом мелкие фракции измельченного продукта переходят во взвешенное состояние вследствие возникновения воздушных турбулентных потоков вдоль криволинейной опорной поверхности при перемещении по ней мелющих тел и понижения скорости витания из-за уменьшения размеров частиц продукта. Перемещение уже измельченных частиц в зоне измельчения в способе-прототипе приводит к переизмельчению продукта вследствие постоянно увеличивающегося трения их друг о друга в турбулентном потоке в зоне измельчения. Данное трение приводит к недопустимому нагреву измельченного продукта, как известно, отрицательно влияющему на качество продукта и технологию получения муки: снижению хлебопекарных свойств муки; ухудшению просеиваемости нагретого измельченного продукта, а следовательно, увеличению энергозатрат на работу рассева; ухудшению условий транспортировки измельченного продукта в технологической линии и тестообразованию на ситах рассева вследствие возникновения внутри него эффекта конденсации. Из-за постоянно увеличивающегося содержания витающих частиц мелких фракций в зоне измельчения от входа к выходу часть их начинает неизбежно попадать вместе с крупными частицами в зону контакта мелющего тела с опорной криволинейной поверхностью. Причем содержание таких мелких частиц в зоне вышеуказанного контакта будет тем больше, чем больше их содержание во взвешенном состоянии в области данного контакта в зоне измельчения. Мелкие частицы продукта, попадая в зоне контакта между мелющими телами и опорной криволинейной поверхностью, создают буферный слой, воспринимающий на себя, как показала практика, значительную часть (до нескольких десятков процентов) контактной нагрузки мелющих тел. Вследствие этого, из-за недостатка контактной нагрузки на недоизмельченные частицы процесс их разрушения становится неэффективным. При этом, если увеличивать контактную нагрузку мелющих тел на продукт, то происходит значительно недопустимое его переизмельчение и связанные с этим существенное снижение сортности конечного продукта и возникновение непроизводительных затрат энергии в способе-прототипе. Таким образом, к основным недостаткам способа-прототипа следует отнести низкий выход сортовой муки, повышенные энергозатраты на измельчение и классификацию продукта, снижение качества получаемой муки и ухудшение процесса классификации измельчаемого продукта.

Задачей предлагаемого технического решения является повышение выхода и качества сортовой муки, снижение энергозатрат на измельчение и классификацию продукта.

Поставленная задача достигается тем, что в известном способе получения муки из зерновых продуктов, включающем разрушение компонентов зерна мелющими телами вращения путем прокатывания по зерну контактирующих с криволинейной опорной поверхностью мелющих тел и последующее сортирование продуктов помола по крупности и составу, витающие частицы продукта в зоне измельчения удаляют из зоны и перемещают их к выходу или в последующие участки зоны для доизмельчения, причем витающие частицы измельченного продукта удаляют из зоны измельчения с заданным диапазоном линейных скоростей их движения в круговом потоке. При этом в известном устройстве, реализующем заявленный способ, состоящем из цилиндрического корпуса и размещенного соосно внутри него вертикального ротора с сепаратором, в котором установлены мелющие тела вращения, верхнего входного и нижнего выходного каналов, согласно предлагаемому изобретению ротор снабжен продуктоотводом мелких фракций муки и отрубей, выполненным в виде одной или нескольких потокозахватывающих труб спиралеобразного или цилиндрического поперечного сечения с продольной щелью, причем потокозахватывающие трубы размещены на периферии вдоль ротора в сепараторе и сориентированы продольной щелью в сторону вращения ротора. Кроме того, потокозахватывающие трубы в данном устройстве установлены на роторе с возможностью перемещения в радиальном направлении с помощью регулировочных винтов, а по всей длине потокозахватывающих труб на их внутренней поверхности по винтовой линии смонтированы пластинчатые реборды.

Перемещение мелющих тел вдоль опорной поверхности корпуса при вращении ротора создает круговой воздушный поток в зоне измельчения внутри данного корпуса, подобно каскадам радиальных лопаток при работе турбины. При этом скорость кругового потока в зоне измельчения неодинакова, а уменьшается в сторону удаления от опорной цилиндрической поверхности корпуса к центру вращения ротора. В процессе разрушения часть продукта в зоне измельчения при перемещении его от входа к выходу из устройства переходит во взвешенное состояние. Это происходит в том случае, когда скорость витания отдельных частиц продукта в процессе измельчения приобретает значение выше скорости движения воздушного потока в зоне измельчения. Скорость же витания частиц, как известно, зависит от их размера, веса и формы. При измельчении зернового продукта данные параметры постоянно изменяются, а следовательно, изменяются и скорости витания частиц. В определенный момент скорости движения частиц становятся соизмеримыми со скоростью движения воздушного потока в зоне измельчения, вследствие чего частицы переходят во взвешенное состояние. В круговом потоке в зоне измельчения частицы самоклассифицируются за счет разности действия на них центробежных сил, то есть крупные и более тяжелые частицы размещаются ближе к опорной поверхности корпуса, а более мелкие и легкие - ближе к центру. Такой процесс самоклассификации измельченного продукта в воздушном круговом потоке известен и широко используется в турбоциклонах при разделении частиц сыпучих материалов по размерам, форме и весу. При получении муки предложенным способом в отличие от способа-прототипа витающие частицы измельчаемого продукта (частицы муки и отрубей, достигшие необходимых размеров) с помощью продуктоотвода удаляют из зоны измельчения и перемещают их к выходу или в последующие участки зоны для доизмельчения. Чтобы избежать отвода витающих недоизмельченных частиц продукта из зоны измельчения, их удаление в предлагаемом способе осуществляют с заданным диапазоном линейных скоростей движения частиц в круговом воздушном потоке в зоне измельчения. В заявленном способе это достигается выбором определенных размеров продольной щели потокозахватывающих труб и перемещением их в радиальном направлении с помощью регулировочных винтов относительно опорной поверхности, т.е. футеровки корпуса измельчительного устройства, реализующего предлагаемый способ.

Для улучшения захвата и транспортируемости продукта в продуктоотводе заявленным способом продуктоотвод выполнен в виде одной или нескольких потокозахватывающих труб спиралеобразного или цилиндрического сечения с продольными щелями, сориентированными в сторону вращения ротора. В результате при вращении ротора в заявленном устройстве внутри потокозахватывающих труб образуются круговые воздушные потоки со взвешенными в них частицами измельченного продукта, захваченными данными трубами из зоны измельчения. Частицы продукта, попавшие в потокозахватывающие трубы, по мере увеличения их концентрации под действием силы тяжести начинают двигаться вниз. Наличие по всей длине потокозахватывающих труб на их внутренней поверхности пластинчатых реборд, смонтированных по винтовой линии, дополнительно обеспечивает принудительную транспортировку продукта к выходу аналогично шнековому механизму.

В результате отбора основной массы частиц продукта с предельно допустимой степенью измельчения потокозахватывающими трубами под мелющие тела попадают в отличие от способа-прототипа преимущественно недоизмельченные частицы. Это обеспечивает существенное снижение затрат энергии на измельчение и нагрев продукта, поскольку энергия в преложенном способе в этом случае не расходуется на переизмельчение данных частиц. Поскольку при постоянном отборе измельченных до кондиции частиц потокозахватывающими трубами из зоны измельчения в последней не скапливается витающий переизмельченный продукт, то интенсивность самоизмельчения частиц продукта значительно снижается. Это по сравнению со способом-прототипом существенно уменьшает переизмельчение и нагрев витающего продукта в зоне измельчения и связанные с этим энергозатраты. Существенное снижение нагрева продукта при получении муки заявленным способом позволяет значительно улучшить просеивающую способность измельченного продукта при работе рассевов. Уменьшение нагрева измельчаемого продукта также позволяет исключить тестообразование и связанные с этим явлением непроизводительные энергозатраты на работу рассева и на перемещение продукта в транспортной системе продуктопроводов. Хлебопекарные качества полученной муки при этом существенно улучшаются.

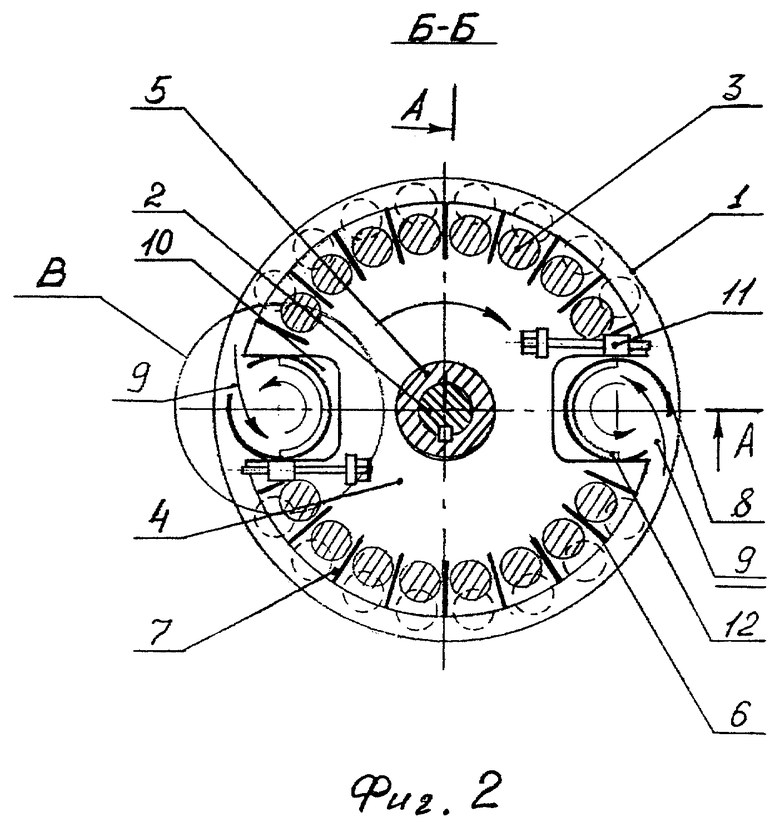

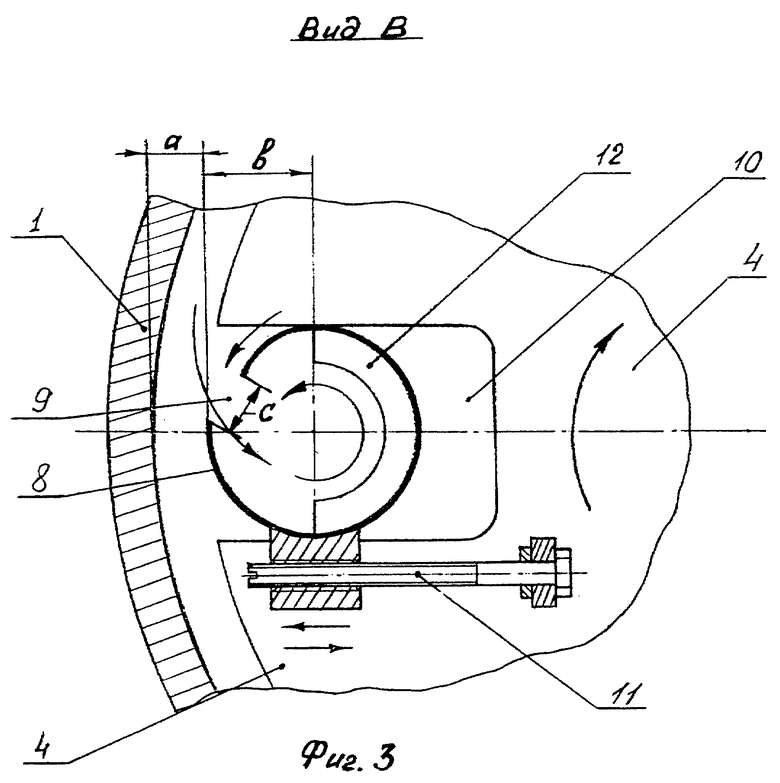

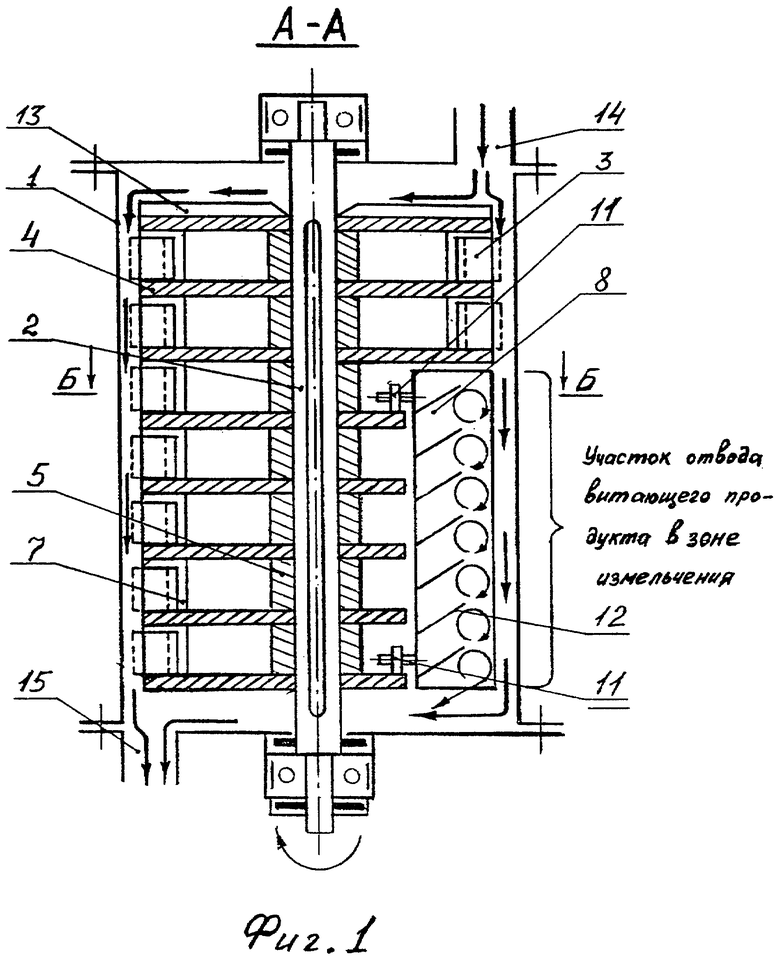

Предлагаемый способ получения муки из зерновых продуктов и устройство для его осуществления приведены на чертежах, где на фиг. 1 показан продольный разрез мельницы по А-А; на фиг. 2 - поперечный разрез мельницы по Б-Б; на фиг. 3 - фрагмент рабочей зоны поперечного разреза мельницы - вид В.

Мельница содержит цилиндрический корпус 1, футерованный с внутренней стороны, в котором соосно расположен на валу 2 вертикальный ротор в виде сепаратора с мелющими телами 3. Сепаратор ротора выполнен в виде набора параллельных дисков 4, сориентированных перпендикулярно оси ротора и закрепленных с валом 2. При этом диски 4 удалены на равные расстояния друг от друга втулками 5. По периферии окружности дисков радиально закреплены толкающие пластины 6 на всю длину набора дисков 4. Толкающие пластины 6 в дисках 4 удалены на равное расстояние друг от друга, образуя радиальные каналы 7, в которых размещены мелющие тела 3, выполненные в форме тел вращения. Причем мелющие тела 3 своей осью вращения сориентированы в мельнице параллельно оси вращения вала 2 ротора. В предложенном устройстве ротор мельницы дополнительно снабжен продуктоотводом мелких фракций муки и отрубей, выполненным в виде одной или нескольких потокозахватывающих труб 8 спиралеобразного или цилиндрического поперечного сечения с продольной щелью 9. Причем потокозахватывающие трубы 8 размещены и закреплены в радиальных пазах 10 на периферии дисков 4 вдоль ротора и сориентированы продольной щелью 9 в сторону вращения ротора. Потокозахватывающие трубы 8 установлены в сепараторе с возможностью их перемещения в радиальном направлении с помощью регулировочных винтов 11. Для улучшения транспортируемости поступающего в потокозахватывающие трубы 8 измельченного продукта по всей длине данных труб на их внутренней поверхности по винтовой линии смонтированы пластинчатые реборды 12. В верхней части ротора установлены радиальные лопатки 13. Для загрузки и выгрузки измельчаемого продукта устройство снабжено загрузочным 14 и выгрузочным 15 каналами.

Получение муки из зерновых продуктов предлагаемым способом осуществляется следующим образом.

При вращении вала 2 мельницы множество мелющих тел вращения 3 в сепараторе ротора, как показано на фиг. 1 и фиг. 2, под действием центробежных сил перемещается к периферии футерованного корпуса 1. При этом мелющие тела 3, коснувшись футеровки корпуса 1, с силой прижимаются к последней и начинают перемещаться, вращаясь вдоль ее криволинейной поверхности, не выходя за пределы радиальных каналов 7 вращающегося ротора. После запуска мельницы во внутрь корпуса 1 по загрузочному каналу 14 непрерывно подается зерновой продукт, например пшеница, рожь, ячмень, овес, кукуруза и т.д. Двигаясь в пространстве, ограниченном боковой поверхностью ротора и футерованной поверхностью корпуса 1 мельницы, от загрузочного канала 14 к выгрузочному каналу 15, исходный продукт измельчается в результате прокатывания по зерну контактирующего с неподвижной опорной поверхностью футеровки корпуса 1 множества мелющих тел 3. Процесс разрушения исходного продукта осуществляется преимущественно за счет сжимающих нагрузок, возникающих при криволинейном перемещении мелющих тел вдоль футерованной цилиндрической поверхности корпуса 1, так как на мелющие тела в данном случае действуют центробежные силы. Измельчаемый продукт отводится из корпуса 1 мельницы по выгрузочному каналу 15 с последующим сортированием продуктов помола по крупности и составу.

При вращении сепаратора ротора в процессе измельчения продукта за счет кругового перемещения мелющих тел 3 и толкающих пластин 6 внутри цилиндрического корпуса 1 в зоне измельчения возникает круговой воздушный поток. В данный воздушный поток при работе мельницы часть измельчаемого продукта постоянно переходит во взвешенное состояние. Условия перехода частиц во взвешенное состояние определяются известными условиями, зависящими от формы, размеров, плотности и скорости витания частиц. При этом в зоне измельчения происходит процесс самосортирования взвешенных частиц продукта. Более крупные, тяжелые и повышенной плотности частицы располагаются вблизи футеровки корпуса 1, а легкие с меньшей плотностью и большей парусностью частицы размещаются ближе к оси вращения ротора. Другими словами, вблизи футеровки корпуса 1 скапливаются относительно крупные частицы измельчаемого продукта, а по мере удаления от последней во взвешенном состоянии находятся все более и более переизмельченные, т.е. мелкие и легкие частицы продукта. На процесс самосортирования продукта в зоне измельчения решающее значение оказывают центробежные силы, действующие на частицы измельчаемого продукта при их движении в круговом потоке. Настоящий процесс самосортирования частиц твердого материала, происходящий в предлагаемом устройстве, в принципе аналогичен процессу самосортирования дисперсного твердого материала в центробежных воздушных классификаторах.

В предложенном способе витающие частицы продукта в зоне измельчения для предотвращения их дальнейшего переизмельчения удаляют из зоны и перемещают их к выходу или в последующие участки зоны для доизмельчения. Это достигается тем, что при вращении ротора витающий продукт в зоне измельчения захватывается потокозахватывающими трубами 8 через продольную щель 9, обращенную в сторону вращения ротора. При этом, чем больше количество потокозахватывающих труб в мельнице, тем более интенсивнее будет отбор витающих частиц продукта в зоне измельчения. Количество потокозахватывающих труб 8 должно быть оптимальным и достаточным для полного удаления витающих частиц продукта из зоны измельчения. Поскольку потокозахватывающие трубы 8 выполнены спиралеобразного или цилиндрического поперечного сечения, то за счет динамического напора воздушного потока, входящего через щель 9 в трубы 8 при вращении ротора, создается круговой замкнутый поток смеси воздуха и измельченного продукта. По мере наполнения потокозахватывающих труб 8 продуктом последний под действием сил тяжести начинает перемещаться к выходу из зоны измельчения или в последующие участки зоны измельчения (не показано). Благодаря наличию пластинчатых реборд 12, их размещению по винтовой линии внутри потокозахватывающих труб 8 и процессу взаимодействия смеси воздуха и измельченных частиц продукта с вышеуказанными пластинчатыми ребордами 12 (аналогично движению сыпучего материала в шнеке) существенно улучшается транспортируемость продукта в потокозахватывающих трубах. Это предотвращает переизмельчение продукта, вызываемого самоизмельчением его в потокозахватывающих трубах 8.

Возможность перемещения потокозахватывающих труб 8 в радиальном направлении с помощью регулировочных винтов 11 позволяет удалять измельчаемый продукт из зоны измельчения с заданным диапазоном скоростей кругового движения частиц продукта, то есть с определенными параметрами частиц по размерам, форме и плотности. Это достигается путем регулирования зазора a (фиг. 3) между продольной щелью 9 и футеровкой корпуса 1 и выбора ширины c данной щели. Размер ширины c щели 9 устанавливается эмпирически. Область отбора витающих частиц потокозахватывающей трубой 8 в зоне измельчения определяется расстоянием b (то есть расстоянием от центра потокозахватывающей трубы 8 до кромки продольной щели 9, близлежащей к футеровке корпуса 1). Поэтому удаление измельчаемого продукта потокозахватывающими трубами 8 в предложенном устройстве возможно производить, практически, без наличия недоизмельченных частиц в удаляемом продукте. Это значительно повышает эффективность измельчения данным устройством и улучшает качество готового продукта заявленным способом, так как наличие переизмельченных частиц в зоне измельчения ухудшает процесс измельчения и качество продукта, а наличие недоизмельченных частиц в готовом продукте тоже ухудшает его качество.

Таким образом, в предложенном способе и устройстве для его осуществления не происходит недопустимого скапливания измельчаемого продукта ни в зоне измельчения, ни внутри продуктоотводов, а в зоне контакта мелющих тел с футеровкой корпуса отсутствует переизмельченный продукт.

Это позволяет существенно до 40-60% снизить энергозатраты на измельчение продукта, поскольку снижение концентрации движущегося в воздушном потоке продукта значительно уменьшает энергозатраты на его самоизмельчение, а отсутствие переизмельченного продукта между мелющими телами и футеровкой корпуса 1 исключает непроизводительные энергозатраты на его разрушение. Вследствие значительного снижения эффекта самоизмельчения продукта в предложенном способе многократно уменьшается нагрев измельчаемого продукта, вызываемый, как известно, взаимным трением частиц друг о друга. Такое снижение нагрева измельчаемого продукта, с одной стороны, значительно улучшает его просеивающую способность, предотвращает тестообразование на ситах рассевов и в транспортной системе продуктопроводов, которое обычно возникает при повышенном нагреве продукта и связанном с ним крайне нежелательном явлении конденсации. С другой стороны, при этом существенно повышаются хлебопекарные качества готового продукта, то есть муки, получаемой заявленным способом без температурной деструкции (то есть разложения) органических составляющих эндосперма зерна.

Улучшение просеивающей способности измельченного продукта и предотвращение тестообразования на ситах рассевов и транспортной системе продуктопроводов в 2-3 раза и более снижает энергозатраты по сравнению со способом-прототипом на работу рассевов и перемещение продукта в транспортной системе продуктопроводов. Наконец, отличительные признаки предложенного способа и устройства для его реализации, обеспечивая, как показано выше, получение муки без переизмельчения оболочки зерна, повышают выход сортовой муки в 1,1-1,3 раза за один цикл помола зернового продукта. Реализация данного способа по сравнению со способом-прототипом на минимельницах и мукомольных заводах даст возможность на 20-35% и более уменьшить число размольных машин и сортировочного оборудования, значительно снизить энергозатраты в целом в технологической линии вышеуказанных мукомольных комплексов. Исходя из недостатков, присущих известным способам получения муки из зерновых продуктов, предлагаемый способ может найти широкое применение в мукомольном производстве и позволит получить значительный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МУКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152824C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУКИ ИЗ ЗЕРНА И ИЗМЕЛЬЧАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2159154C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И ИЗМЕЛЬЧАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2164815C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1996 |

|

RU2110326C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ПРОДУКТОВ | 2001 |

|

RU2184612C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1996 |

|

RU2110327C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2154531C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2014892C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2030214C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ИЗМЕЛЬЧАЕМОГО ЗЕРНОВОГО МАТЕРИАЛА | 2018 |

|

RU2688771C1 |

Способ включает разрушение компонентов зерна мелющими телами вращения путем прокатывания по зерну контактирующих с криволинейной опорной поверхностью мелющих тел. Перемещение мелющих тел вдоль опорной поверхности создает круговой поток в зоне измельчения. Витающие частицы продукта в зоне измельчения удаляют из зоны и перемещают их к выходу или в последующие участки зоны для доизмельчения. Этим достигается предотвращение переизмельчения частиц, достигших нужной степени измельчения, и лучшее измельчение частиц, не достигших ее. Устройство для осуществления способа состоит из цилиндрического корпуса и размещенного в нем вертикального ротора с сепаратором. В сепараторе установлены мелющие тела вращения. Для захвата витающих частиц измельченного продукта в роторе с возможностью перемещения к корпусу установлены потокозахватывающие трубы. Для создания кругового потока в трубах и отвода тем самым частиц витания из зоны измельчения трубы выполнены цилиндрическими или спиралеобразными и с продольной щелью, направленной в сторону вращения ротора. 2 с. и 3 з.п. ф-лы, 3 ил.

| RU 2070834 C1, 27.12.96 | |||

| GB 1384132 A, 19.02.75. |

Авторы

Даты

2000-05-20—Публикация

1998-12-15—Подача