Изобретение относится к химической технологии, в частности к аппаратам для проведения жидкофазных гетерогенных химико-технологических процессов, и может быть использовано в производстве тротила, динитротолуола, мононитротолуола для осуществления процессов нитрования, очистки и промывки.

Известен аппарат с центробежным сепаратором, расположенным на одном валу с перемешивающим устройством.

Реактор аппарата представляет собой цилиндрический сосуд со сферическим днищем, имеет охлаждающие змеевики и механическую мешалку. На одном валу с мешалкой расположен центробежный сепаратор. Реакционная масса из реактора подается в сепаратор с помощью конического подъемника, выполненного как одно целое с центробежным сепаратором.

Недостатками этого аппарата являются невозможность быстрой остановки процесса, т. е. прекращения выхода легкой и тяжелой фаз из аппарата при проведении опасных процессов нитрования (такая остановка технологически необходима для повышения безопасности процесса), а также невозможность сокращения пусковых периодов путем доведения параметров технологического процесса в каждом аппарате циркуляцией тяжелой и легкой фаз из сепаратора в реактор.

Целью изобретения является повышение надежности и эффективности в эксплуатации.

Цель достигается тем, что аппарата, содержащий реактор с теплообменным устройством, циркуляционную трубу, установленную на крышке с приемными камерами отсепарированных тяжелой и легкой фаз, привод с валом, на котором закреплены перемешивающее устройство и центробежный сепаратор с коническим подъемником, снабжен устройствами для возврата рециркулируемой и нерециркулируемой фаз, сообщенными через патрубки с приемными камерами отсепарированных фаз и реактором.

Кроме того, устройство возврата рециркулируемой фазы выполнено в виде цилиндрического корпуса с сепарационной камерой и патрубками входа и выхода отсепарированной фазы. Между этими патрубками расположены наклонные под углом 45-60о пластины, расположенные со взаимным перекрытием одна другую. На штоке привода размещен клапан с центральным отверстием для постоянного прохода части отсепарированной фазы в реактор, при этом корпус снабжен установленным в его верхней части патрубком отвода отходящих газов.

Кроме того, устройство возврата нерециркулируемой фазы выполнено в виде концентрично установленных обечаек с седлом, установленным в нижней части каждой обечайки, приводом со штоком и размещенным на последнем двухпозиционным клапаном, при этом наружная обечайка снабжена установленным в ее верхней части патрубком отвода отходящих газов.

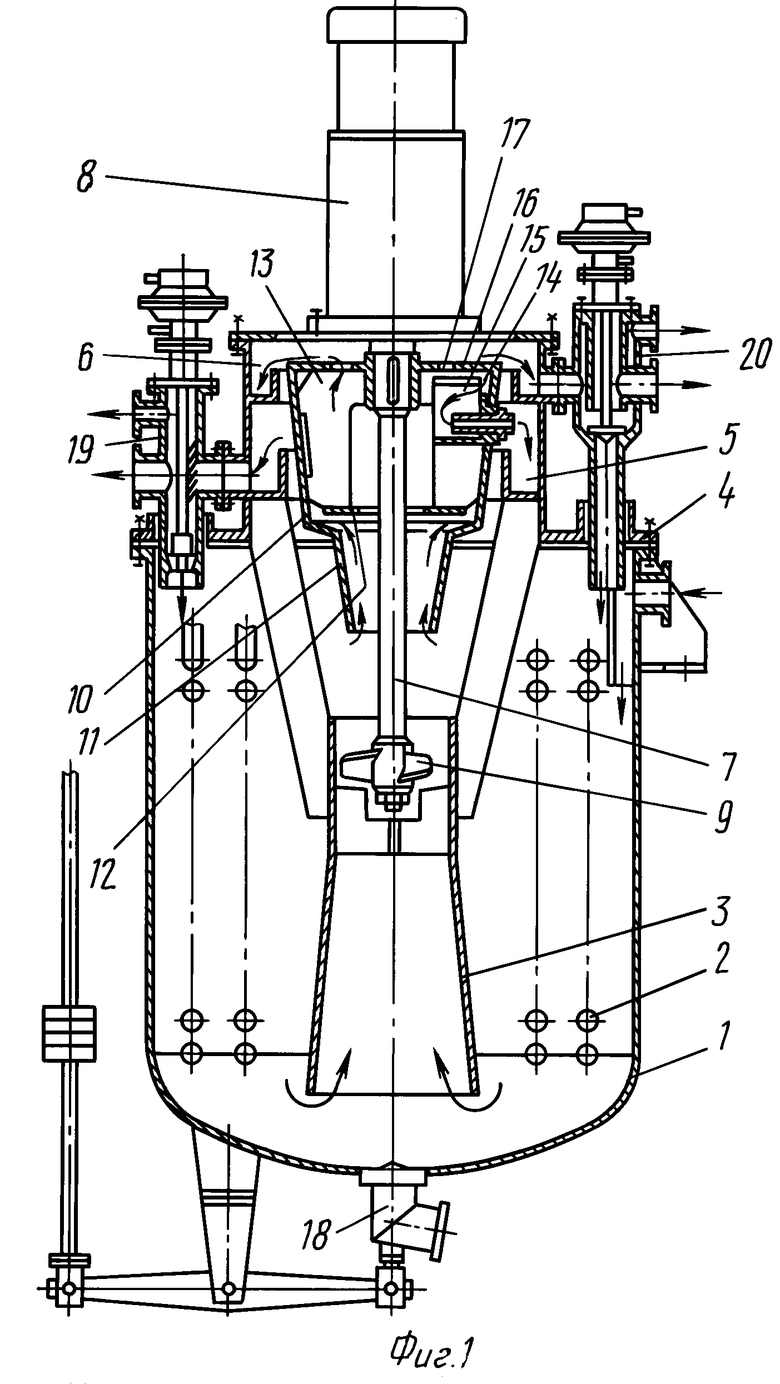

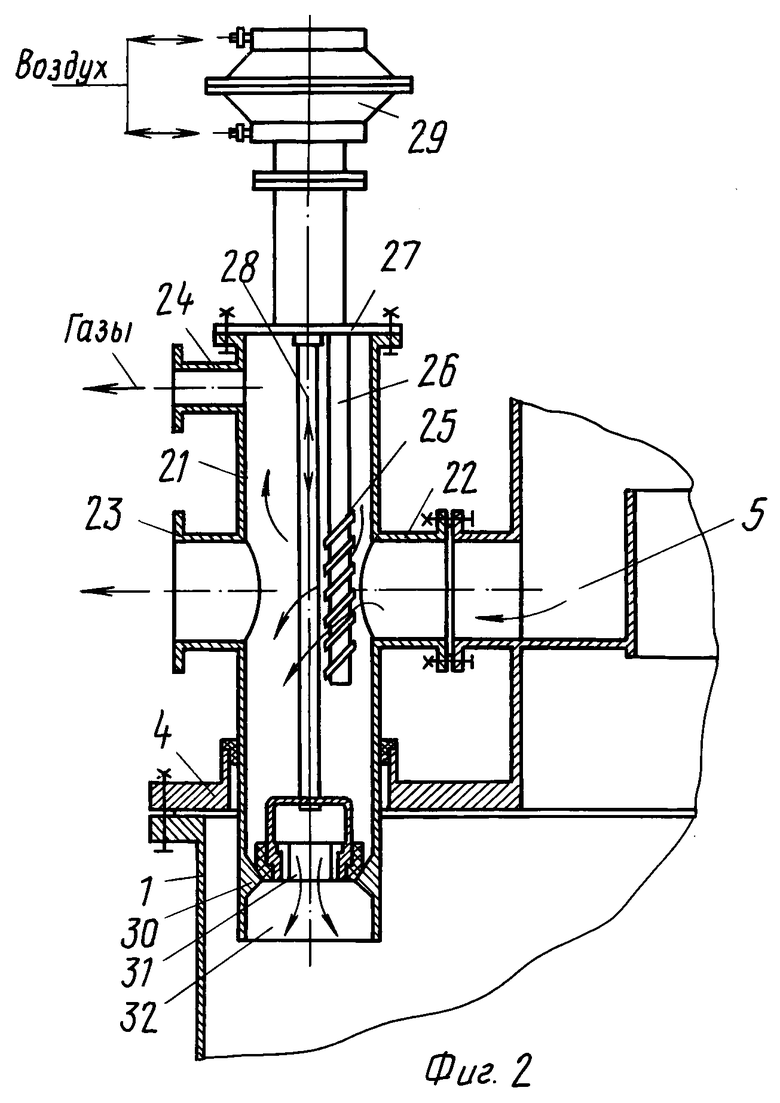

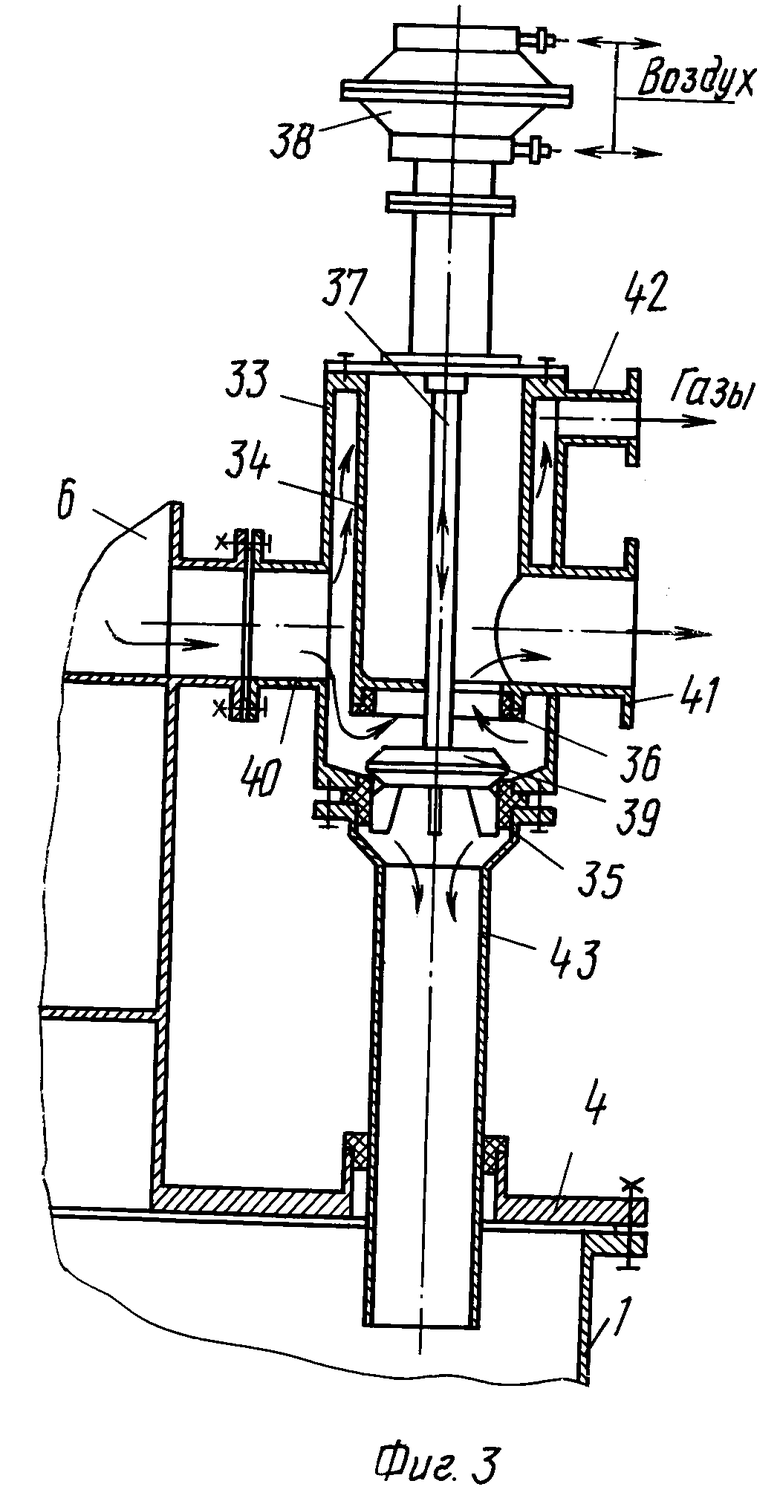

На фиг. 1 изображен аппарат, продольный разрез; на фиг.2 - устройство возврата рециркулируемой фазы; на фиг.3 - устройство возврата нерециркулируемой фазы.

Аппарат содержит реактор 1 со змеевиковым теплообменным устройством 2, циркуляционную трубу 3, установленную на крышке 4 аппарата. Крышка 4 снабжена приемными камерами 5 и 6 отсепарированных тяжелой и легкой фаз. На валу 7 привода 8 закреплены перемешивающее устройство 9 и центробежный сепаратор 10 с коническим подъемником 11. Сепаратор 10 снабжен внизу отражательным диском 12, закрепленным на продольных ребрах 13, в верхней части обечайки сепаратора установлены с зазором 14 стаканы 15 с отводными патрубками тяжелой фазы. В верхнем диске 16 сепаратора выполнены отверстия 17 для вывода легкой фазы. Реактор 1 снабжен клапаном 18 аварийного слива. Быстрая остановка технологического процесса с немедленным прекращением выхода отсепарированных фаз из аппарата достигается тем, что аппарат снабжен устройствами 19 и 20 для возврата тяжелой и легкой фаз обратно в реактор.

Устройство возврата рециркулируемой (например, тяжелой) фазы (фиг.2) выполнено в виде цилиндрического корпуса 21 с патрубками входа 22 и выхода 23 отсепарированной фазы и патрубком 24 отвода отходящих газов. Между патрубками 22 и 23 расположены наклонные пластины 25, взаимно перекрывающие друг друга. Пластины закреплены через вертикальные ребра 26 на крышке 27. На штоке 28 привода 29 размещен клапан 30 с отверстием (диафрагмой) 31 для рециркуляции части отсепарированной фазы в реакционную зону через патрубок 32. Устройство возврата нерециркулируемой (например, легкой) фазы (фиг.3) выполнено в виде концентрически расположенных обечаек 33 и 34, которые снабжены в нижней части седлами 35 и 36, между которыми на штоке 37 привода 38 размещен двухпозиционный клапан 39. Патрубки входа 40 и выхода 41 легкой фазы и отвода 42 отходящих газов расположены в верхней части устройства. Патрубок 43 сообщает полость устройства с реактором.

Аппарат работает следующим образом.

В реакционную зону реактора 1 непрерывно подаются исходные компоненты. Заданная температура в реакторе 1 поддерживается подачей теплоносителя в змеевики 2. Реакционная масса в виде эмульсии с помощью конического подъемника 11 непрерывно поступает в полость центробежного сепаратора 10, где за счет центробежной силы происходит разделение эмульсии. За счет разности удельных весов тяжелая фаза, например кислота, формируется в виде жидкостного кольца на большем радиусе, через зазоры 14 затекает в полость стаканов 15 и, дойдя до отверстий отводных патрубков, переливается в приемную камеру 5 тяжелой фазы. Легкая фаза, например тротил, формируется под верхним диском 16 на меньшем радиусе и, дойдя до отверстий 17 в диске, переливается по наружной поверхности диска 16 в приемную камеру 6 легкой фазы. Продольные ребра 13 в полости сепаратора предотвращают отставание жидкости относительно корпуса сепаратора. При нитровании моно- и динитротолуола часть отсепарированной кислоты направляют опять в реактор для поддержания объемного отношения неорганической фазы к органической. Из приемной камеры 5 отсепарированная кислота непрерывно поступает в устройство возврата тяжелой фазы 19, где часть кислоты через отверстие 31 в клапане 30 возвращается в реакционную зону через патрубок 32, а часть кислоты через патрубок 23 направляется в реакционную зону предыдущего аппарата. При этом окислы и воздух, поступающие из приемной камеры 5 вместе с кислотой, отделяются в зоне сепарации цилиндрического корпуса 21 благодаря наличию наклонных пластин 25 и отводятся через патрубок 24. При остановке технологического процесса автоматически с помощью привода 29 клапан 30 со штоком 28 поднимается в верхнее положение, при этом увеличивается проходное сечение под клапаном 30 и весь поток кислоты начинает поступать только в реактор 1, наклонные пластины предотвращают при этом попадание кислоты в патрубок 23 при полной рециркуляции всего потока кислоты из зоны сепарации в реакционную зону. Из приемной камеры 6 отсепарированная легкая фаза, например тротил, непрерывно поступает в устройство возврата легкой фазы 20. При ведении технологического процесса легкая фаза отводится из устройства возврата в последующий аппарат, в этот момент клапан 39 со штоком 37 привода 38 находится в нижнем положении и перекрывает сечение патрубка 43, а патрубки 40 и 41 сообщаются. При остановке технологического процесса автоматически с помощью привода 38 клапан 39 со штоком 37 поднимается в верхнее положение, перекрывает проходное сечение обечайки 34 и весь поток легкой фазы возвращается из зоны сепарации в реактор 1. Окислы и воздух, поступающие из приемной камеры 6, вместе с легкой фазой отделяются в полости устройства и отводятся через патрубок 42.

Наличие в аппарате устройств возврата рециркулируемой и нерециркулируемых фаз обратно в реакционную зону позволяет быстро остановить технологический процесс с немедленным прекращением выхода отсепарированных фаз из аппарата в другие аппараты, позволяет сократить объем легкой фазы в реакторе за счет увеличения объема тяжелой фазы в реакторе при ее рециркуляции, исключить выпуск некондиционного готового продукта за счет возврата легкой фазы в реактор. За счет наличия узлов возврата сокращается время пуска технологического процесса, так как при рециркуляции через эти узлы можно довести технологические параметры в каждом аппарате до нормы, предусмотренной технологическим регламентом, например температуру в реакторе, содержание азотной кислоты в реакционной массе, температуру затвердевания продукта.

Это позволяет повысить надежность и эффективность эксплуатации аппарата, повысить производительность за счет сокращения времени пуска и остановки процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕПАРАЦИИ ГАЗОВ ОКИСЛЕНИЯ ПРИ ПРОИЗВОДСТВЕ БИТУМОВ | 2015 |

|

RU2584209C1 |

| Способ сжижения природного газа и устройство для его осуществления | 2020 |

|

RU2738514C1 |

| Реактор для проведения химических процессов | 1974 |

|

SU567484A1 |

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ ЖИДКОЙ СРЕДЫ | 1999 |

|

RU2161537C1 |

| СПОСОБ ОЧИСТКИ ПАРОГАЗОВЫХ ПРОДУКТОВ С ТЕМПЕРАТУРОЙ ВЫШЕ ИХ ТЕМПЕРАТУРЫ ТОЧКИ РОСЫ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 1990 |

|

RU2026878C1 |

| Нефтегазосепаратор | 1983 |

|

SU1095933A1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИИ | 1992 |

|

RU2027521C1 |

| БЕЗГРАДИЕНТНЫЙ РЕАКТОР | 1988 |

|

SU1840417A1 |

| Установка для диспергирования и пневмоклассификации зерновой муки | 2023 |

|

RU2809563C1 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ (ВАРИАНТЫ) | 2005 |

|

RU2309002C2 |

Использование: в производстве пероксила, динитротолуола, мононитротолуола. Для осуществления процессов нитрования, очистки и промывки. Сущность изобретения: аппарат для проведения жидкофазных гетерогенных процессов содержит реактор с теплообменным устройством, циркуляционную трубу, установленную на крыше, размещенные на крышке приемные камеры отсепарированных тяжелой и легкой фаз, привод с валом, на котором закреплены перемешивающее устройство и центробежный сепаратор с коническим подъемником, устройства для возврата рециркулируемой и нерециркулируемой фаз, сообщенные через патрубки с приемными камерами отсепарированных фаз и реактором. 2 з.п. ф-лы, 3 ил.

| Иванов Т.Т | |||

| Химия и технология взрывчатых веществ, София, 1983, с.167...171. |

Авторы

Даты

1995-03-10—Публикация

1991-03-25—Подача