(54) РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Газожидкостной реактор | 1981 |

|

SU1000094A1 |

| Реактор-плавитель | 1979 |

|

SU814435A1 |

| Массообменный аппарат | 1985 |

|

SU1286231A1 |

| Аппарат для перемешивания | 1978 |

|

SU929202A1 |

| Аппарат для перемешивания | 1986 |

|

SU1407534A2 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ЖИДКОФАЗНЫХ ГЕТЕРОГЕННЫХ ПРОЦЕССОВ | 1991 |

|

RU2030373C1 |

| Реакционный аппарат | 1982 |

|

SU1058595A1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2003 |

|

RU2232045C1 |

| Аппарат для перемешивания | 1987 |

|

SU1494958A2 |

| Реактор | 1988 |

|

SU1627241A1 |

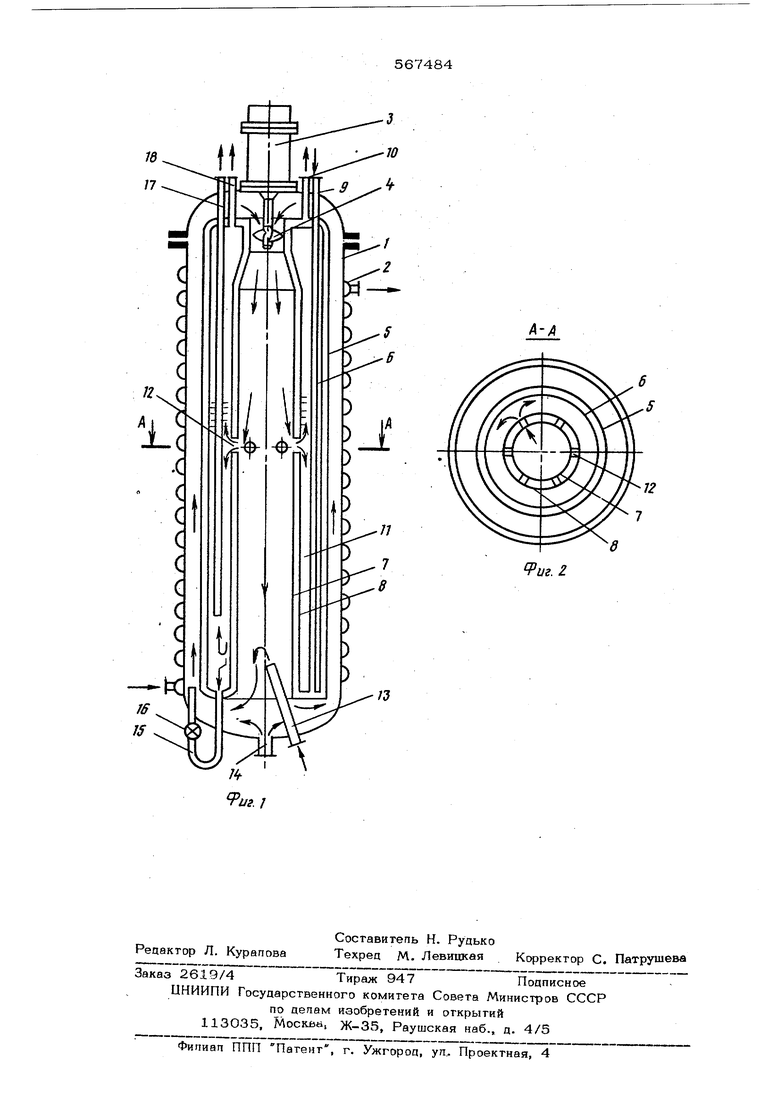

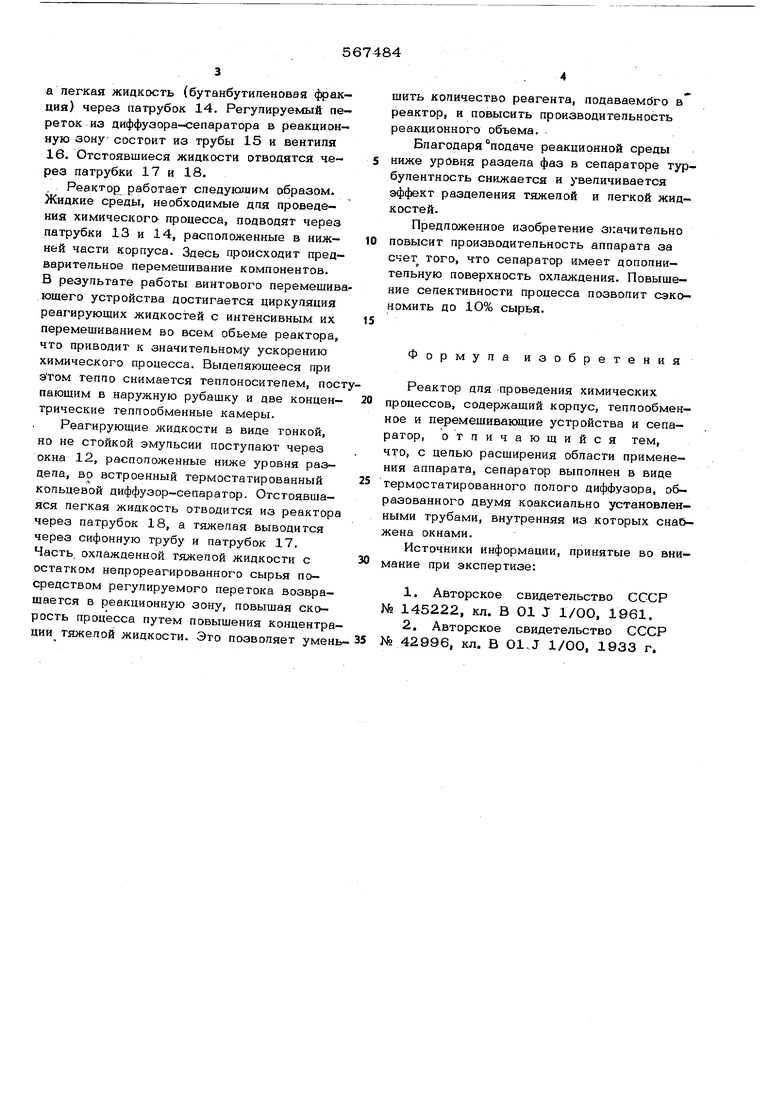

Изобретение относится к химической аппаратуре и можег найти применение на нефтехимических комбинатах в процессах взаимодействия двух несмешивающихся жидкостей, в частности при взаимодействии серной кислоты и бутипенов с образованием бутипсерной киспоты в производстве метип- эгипкетона, который является селективным растворителем в процессе производства .авиационных масел. Известен реактор с встроенным теплообменным устройством в виде трубок Фильда, помещенных в циркуляционную трубу, снабженный перемешивающим устройствам и выносным сепаратором i. Кроме того, известен реакгор непрерывного действия с встроенным кольцевым сеп ратором, размещенным между кольцевым теплообменником и корпусом . В этом аппарате не достигается интенсивного перемешивания. Поэтому выход целевого продукта низкий. Цель предложенного изобретения - расширение области применения аппарата (возможность использования его для получения селективных растворителей). С этой целью сепаратор выполнен в виде термостатированного полого диффузора, образованного двумя коаксиально установ.пенными трубами, внутренняя из которых снабжена окнами. На фиг. 1 показана конструкция аппарата, общий вид; на фиг. 2 - разрез А-А фиг. 1. Корпус 1 реактора выполнен с рубашкой из попутруб 2. Реактор имеет герметичный электромагнитный привод 3 с винтовым перемешивающим устройством4. Концентрические теплообменнме камеры, встроенные в реактор, состоят из наружных обечаек 5 и 6 и внутренних обечаек 7 и 8, между которыми циркулирует теплоноситель (вода), поступающий по трубе 9 и отходящий по трубе 10. Наружные и внутренние обечайки трубы образуют полый диффузорсепаратор 11 (служащий циркуляционной трубой), в котором внутренняя труба снабжена окнами 12. Один из реагентов (тяжепая жидкость) поступает в реактор через патрубок 13,

а легкая жидкость (бутанбугипеновая фракция) через патрубок 14. Регулируемый переток из диффузора-сепаратора в реакционную зону состоит из трубы 15 и вентиля 16, Отстоявшиеся жидкости отводятся через патрубки 17 и 18.

Реактор работает следукмыим образом. Жидкие среды, необходимые для проведения химического процесса, подводят через патрубки 13 и 14, расположенные в нижней части корпуса. Здесь происходит предварительное перемешивание компонентов. В результате работы винтового перемешивающего устройства достигается циркуляция реагирующих жидкостей с интенсивным их перемешиванием во всем объеме реактора, что приводит к значительному ускорению химического процесса. Выделяющееся при этом тепло снимается теплоносителем, поспающим в наружную рубашку и две концентрические теппообменные камеры.

Реагирующие жидкости в виде тонкой, но не стойкой эмульсии поступают через окна 12, расположенные ниже уровня раздела, во встроенный термостатированный кольцевой диффузор-сепаратор. Отстоявшаяся легкая жидкость отводится из реактора через патрубок 18, а тяжелая выводится через сифонную трубу и патрубок 17. Часть, охлажденной тяжелой жидкости с остатком непрореагированного сырья посредством регулируемого перетока возвращается в реакционную зону, повышая скорость процесса путем повышения концентрации тяжелой жидкости. Это позволяет умен

шить количество реагента, подаваемого в реактор, и повысить производительность реакционного объема.

Благодаря подаче реакционной среды ниже уровня раздела фаз в сепараторе турбулентность снижается и увеличивается эффект разделения тяжелой и легкой жидкостей.

Предложенное изобретение значительно повысит производительность аппарата за счет того, что сепаратор имеет дополнительную поверхность охлаждения. Повыще- ние селективности процесса позволит сэкономить до 10% сырья.

Формула изобретения

Реактор для -проведения химических процессов, содержащий корпус, теплообмен- ное и перемешивающие устройства и сепаратор, отличающийся тем, что, с целью расширения области применения аппарата, сепаратор выполнен в виде термостатированного полого диффузора, образованного двумя коаксиально установленными трубами, внутренняя из которых снабжена окнами.

Источники информации, принятые во внимание при экспертизе:

2,Авторское свидетельство СССР № 42996, кл. В 01. J 1/00, 1933 г.

ю

А-А

8

Vue.Z

Авторы

Даты

1977-08-05—Публикация

1974-07-01—Подача