Изобретение относится к области термической переработки топлив и может быть использовано в процессах по термической переработке горючих ископаемых, в том числе горючих сланцев, а также в энергетике при энерготехнологическом использовании топлив на электростанциях.

Известен способ термической переработки высоковольтных топлив [1], в котором для очистки парогазовых продуктов от механических примесей частиц твердого остатка термической переработки топлива использована гравитационная сепарация от крупных частиц и центробежная сепарация от мелкодисперсных частиц. Очищенные от механических примесей парогазовые продукты конденсируют и получают смолу и газ полукоксования. Подсоединение уловленных на стадии центробежной сепарации мелкодисперсных частиц (пыли) к частицам, выделенным на стадии гравитационной сепарации, осуществлено при помощи пылеспускных стояков путем возврата этих частиц в газовыделяющий слой перерабатываемого топлива.

Недостатком этого способа является то, что полученная в соответствии этому способу смола содержит 5-10% механических примесей и не может быть использована как товарный продукт. Для снижения содержания механических примесей в смоле необходимо провести дополнительные операции по ее очистке (деконтация, центрифугирование и т.д.). При этом часть смолы с сконцентрированными в ней механическими примесями теряется или возвращается на повторную переработку. Очищенная смола реализуется как товарный продукт.

Повышенное содержание механических примесей в смоле вызвано поддувом циклонных сепараторов через пылеспускные стояки выделяющимся из слоя коксо-зольного остатка парогазовыми продуктами. По этой причине резко снижается КПД циклонных сепараторов и с очищенными парогазовыми продуктами в отделение конденсации уносятся мелкодисперсные частицы (механические примеси). При конденсации парогазовых продуктов эти примеси вымываются смолой, и полученная смола характеризуется повышенным содержанием механических примесей.

Наиболее близким техническим решением (прототипом) является способ переработки горючего сланца [2], в котором очистка парогазовых продуктов от механических примесей осуществлена путем гравитационной сепарации от крупных частиц и центробежной сепарации от мелкодисперсных частиц с последующей конденсацией очищенных парогазовых продуктов, выделением смолы и рециркуляцией газовзвеси, состоящей из парогазовых продуктов и мелкодисперсных частиц.

Недостатки этого способа - сложность технологии очистки парогазовых продуктов и относительно высокое содержание механических примесей в полученной смоле (0,2-0,3%).

Сложность технологии очистки заключается в большом количестве взаимосвязанных операций и в громоздкости аппаратурного оформления процесса. Это выражается в необходимости: подачи перерабатываемого топлива двумя потоками; 3-30% перерабатываемого топлива специально подготавливать, т.е. выделить в этом потоке частицы с размером 0,3-3 мм; рециркулировать большое количество 5-20% парогазовых продуктов через циклонную очистку, т.к. снижение менее 5% приводит к увеличению мехпримесей в смоле; создания сложной системы (два последовательно соединенные шнековые питателя) для подачи основного потока перерабатываемого топлива.

Цель изобретения - упрощение технологии и снижение содержания механических примесей в смоле.

Поставленная цель достигается тем, что рециркулируют 0,3-5% направляемых на очистку парогазовых продуктов. Конденсируют содержащиеся в них тяжелые фракции смолы на поверхности мелкодисперсных частиц с последующей конгломерацией осмоленных частиц. Рециркуляцию смеси парогазовых продуктов и мелкодисперсных частиц осуществляют путем эжекции перегретым водяным паром с образованием эжектированной смеси. Конденсацию осуществляют путем поддержания температуры эжектированной смеси на 10-50оС ниже температуры точки росы этой смеси. Дополнительную конгломерацию мелкодисперсных частиц осуществляют путем смешения эжектированной смеси с крупными частицами, выделенными на стадии гравитационной сепарации.

Технических решений, связанных с наличием вышеуказанной совокупности отличительных признаков, позволяющих достичь поставленную цель, ни в каких областях науки и техники авторами не обнаружено.

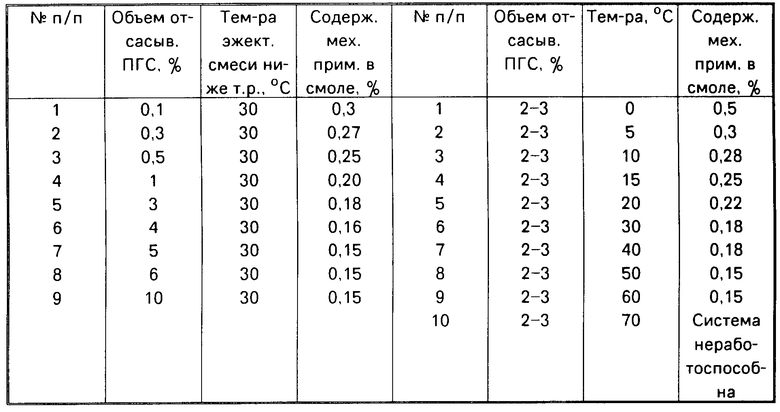

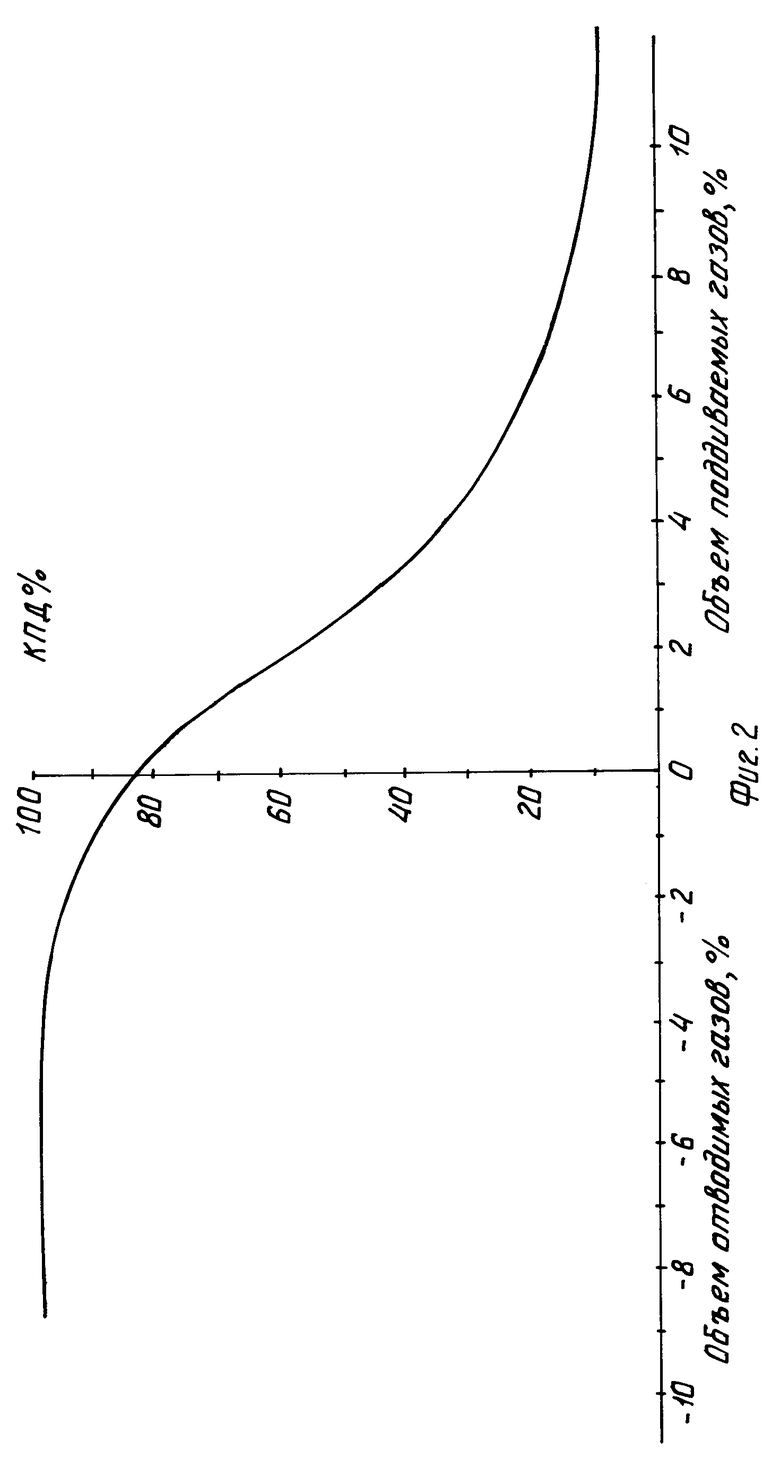

На фиг. 1 схематично изображено устройство для осуществления предложенного способа; на фиг. 2 - зависимость КПД циклонного сепаратора от объема парогазовых продуктов с мелкодисперсными частицами.

Устройство состоит из реактора 1, соединенного с осадительной камерой 2, внутри которой смонтирован центробежный сепаратор 3. Низ осадительной камеры заканчивается шнеком коксозольного остатка 4, а к пылеотводящему парубку циклонного сепаратора присоединен эжектор 5, в который по патрубку 6 подают перегретый водяной пар. Газовыхлопной патрубок циклонного сепаратора 7 служит для отвода очищенных парогазовых продуктов.

Способ осуществляется следующим образом. Смесь парогазовых продуктов и частиц твердого остатка термической переработки топлива из реактора 1 передают в осадительную камеру 2. В последней осуществляют гравитационную сепарацию частиц твердого остатка топлива от парогазовых продуктов. Отсепарированные крупные частицы падающим слоем направляют в шнек коксозольного остатка 4 и при помощи этого шнека передают в аэрофонтанную топку. Отделенные парогазовые продукты направляют в циклонный сепаратор 3, в котором их очищают от мелкодисперсных частиц (пыли). Очищенные парогазовые продукты через патрубок 7 отводят в отделение конденсации (не показано), где из них получают смолу и газ полукоксования.

Уловленные в циклоне 3 мелкодисперсные частицы при помощи эжектора 5 транспортируют вниз осадительной камеры 2 под падающий слой отсепарированных частиц твердого остатка термической переработки топлива. Для преодоления перепада давления между пылесборником циклона и низом пылеосадительной камеры по патрубку 6 в эжектор 5 подают перегретый водяной пар с температурой 390-405оС и давлением 5-10 ати. В эжекторе энергию перегретого пара используют для транспорта уловленной пыли и отсоса 0,3-5% парогазовых продуктов в смеси с пылью. В результате срабатывания энергии перегретого пара в эжекторе падает температура эжектированной смеси. Эту температуру поддерживают на уровне 390-430оС, т.е. на 10-50оС ниже температуры точки росы парогазовых продуктов. В этих условиях из парогазовых продуктов выделяются тяжелые фpакции смолы и центрами конденсации становятся мелкодисперсные частицы (пылинки), поверхность которых покрывает смола. Осмоленные частицы контактируют между собой и с крупными частицами, выделенными на стадии гравитационной сепарации, что приводит к их конгламерации. С потоком коксозольного остатка (КЗО) их транспортируют в шнек 4. При контакте осмоленных частиц с частицами КЗО они повторно нагреваются, смола испаряется и переходит в парогазовые продукты. Часть смолы при повторном испарении переходит в кокс, однако эта доля смолы настолько мала, что на общий выход смолы практически не оказывает влияния и при балансовом измерении потоков в реакторе измерений выходов смолы не обнаружено.

Рециркуляция с уловленными мелкодисперсными частицами 0,3-5% парогазовых продуктов, направляемых на очистку, позволяет увеличить степень улавливания мелкодисперсных частиц в циклонном сепараторе. Характер зависимости КПД циклонного сепаратора от объема отведенных совместно с мелкодисперсными частицами парогазовых продуктов приведен на фиг.2. Сочетание конденсации тяжелой фракции смолы на поверхности мелкодисперсных частиц и конгломерация осмоленных частиц позволяет снизить объем отводимых парогазовых продуктов.

Отвод менее 0,3% парогазовых продуктов оказывают незначительное влияние на КПД циклона (фиг.2) и практически не влияет на содержание механических примесей в смоле.

Отвод более 5% парогазовых продуктов оказывает незначительное влияние на дальнейшее увеличение КПД циклонного сепаратора. Дальнейшее снижение содержания механических примесей в смоле практически прекращается, а расход энергии на рециркуляцию парогазовых продуктов растет. Таким образом увеличение объема отводимых парогазовых продуктов более чем 5% нецелесообразно.

Конденсация парогазовых продуктов на поверхности уловленных частиц позволяет покрыть эти частицы смолой и изменяют их адгезионные свойства. Осмоленные частицы повторно не уносятся потоком парогазовых продуктов и таким образом уменьшается запыленность очищаемого потока парогазовых продуктов, что при одинаковой степени очистки снижает содержание технологических примесей в смоле.

Конгломерация осмоленных частиц между собой и с частицами выделенными на стадии гравитационной сепарации позволяет максимально укрупнять мелкодисперсные частицы. В результате этой операции частицы не могут быть повторно унесены потоком очищаемых парогазовых продуктов. Это позволяет улучшить степень очистки парогазовых продуктов и снизить содержание механических примесей в смоле.

Отвод смеси парогазовых продуктов и мелкодисперсных частиц путем эжекции перегретым водяным паром позволяет создать и поддержать объем отводимых парогазовых продуктов в оптимальных пределах: 0,3-5% при одновременном поддержании оптимальной температуры в эжектированной смеси на 10-50оС ниже точки росы.

Осуществление конденсации тяжелой смолы путем поддержания температуры эжектированной смеси на 10-50оС ниже температуры точки росы позволяет высадить оптимальное количество смолы на поверхности мелкодисперсных частиц. При поддержании температуры эжектируемой смеси менее чем на 10оС ниже температуры точки росы из парогазовых продуктов конденсируется недостаточное количество смолы, чтобы придать адгезионные свойства частицам. Частицы повторно уносятся с парогазовыми продуктами и в смоле повышается содержание механических примесей.

Поддержание температуры более чем на 50оС ниже температуры точки росы приводит к конденсации больших количеств смолы на поверхностях частиц и одновременно на поверхностях эжектора и отводящих трубопроводов адгезионные свойства поверхностей увеличивается. Частицы начинают налипать на эти поверхности, что приводит к закупориванию эжектора и пылеотводящих стояков (трубопроводов). При закупоривании система пылеочистки выходит из строя и в конденсацию поступают неочищенные парогазовые продукты. Это приводит к резкому увеличению содержания механических примесей в смоле.

Конгломерация осмоленных мелкодисперсных частиц путем смешения эжектированной смеси с крупными частицами выделенными на стадии гравитационной сепарации позволяет создать максимальный контакт осмоленных частиц с частицами уловленными на стадии гравитационной сепарации. Хороший контакт приводит к максимальной степени конгломерации мелкодисперсных частиц как между собой, так и с частицами выделенными на стадии гравитационной сепарации. Одновременно конгломераты нагреваются и при температуре выше температуры точки росы смола испаряется и переходит в парогазовые продукты. Таким образом, максимально снижаются потери смолы, связанные с конденсацией парогазовых продуктов на поверхностях мелкодисперсных частиц. Одновременно отведенные с мелкодисперсными частицами парогазовые продукты фильтруется через падающий слой и уходят на повторную очистку в циклонный сепаратор.

Пример выполнения. На агрегатах с твердым теплоносителем УТТ-300 на Эстонской ГРЭС из барабанного реактора в осадительную камеру подают смесь, состоящую из 30000 кг/ч парогазовых продуктов и 345000 кг/ч коксозольного остатка. Гравитационную сепарацию проводят в осадительной камере. Во время сепарации выделяют 337300 кг/час твердых частиц в виде падающего слоя, а 7700 кг/ч наиболее мелких частиц уносится с парогазовыми продуктами. Запыленные парогазовые продукты направляют в циклонный сепаратор СЦН-40 с КПД 85% для первичной очистки. В нем из запыленных парогазовых продуктов выделяют 6545 кг/ч мелкодисперсных частиц и подсоединяют их к потоку частиц, выделенных на стадии гравитационной сепарации, а поток парогазовых продуктов, содержащий 1155 кг/ч пыли, направляют во вторую ступень очистки в циклон СКСН-34М. Выделенные на стадии гравитационной сепарации и в первой ступени очистки из парогазовых продуктов частицы КЗО в виде падающего слоя транспортируют в шнек коксозольного остатка и далее при помощи этого шнека передают в аэрофонтанную топку.

Уловленные во второй ступени очистки мелкодисперсные частицы КЗО в количестве 1130 кг/ч при помощи эжектора транспортируют в виде газовзвеси вниз осадительной камеры под падающий слой КЗО. В смеси с этими частицами из пылесборного бункера циклона отбирают 1,7% (500 кг/ч) парогазовых продуктов. В эжектор для поддержания перепада давления 1390 мм Н2O подают перегретый водяной пар t=400оС, Р=9,5 ата, G=520 кг/ч. В результате срабатывания энергии пара в смеси за эжектором устанавливается температура 435оС, что на 28оС ниже температуры точки росы парогазовых продуктов. Охлажденную смесь мелкодисперсной пыли и парогазовых продуктов возвращают вниз осадительной камеры под падающий слой частиц, отделенных на стадии гравитационной сепарации.

В очищенных парогазовых продуктах содержится 25 кг/ч пыли, которая уносится в отделение конденсации. КПД второй ступени очистки составляет 97,8%. Содержание механических примесей в смоле - 0,15%.

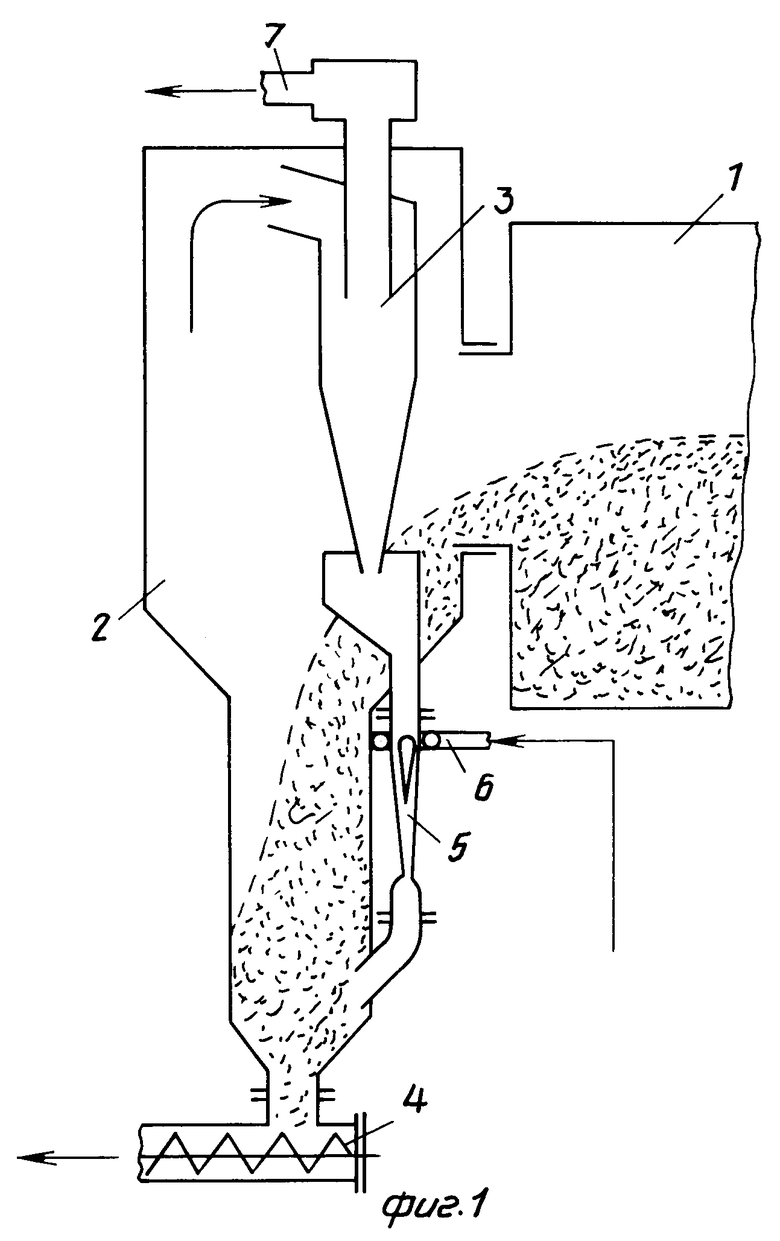

В таблице приведены данные, обосновывающие отличительные признаки и подтверждающие положительный эффект способа очистки парогазовых продуктов.

Предложенный способ позволяет не только упростить технологию сухой очистки парогазовых продуктов от мелкодисперсных частиц, но и резко сократить объем отсасываемых (рециркулируемых) парогазовых продуктов при одновременном снижении содержания механических примесей в смоле.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической переработки высокозольного топлива | 1990 |

|

SU1754760A1 |

| Способ термической переработки горючего сланца | 1985 |

|

SU1353799A1 |

| Способ термической переработки высокозольного топлива | 1990 |

|

SU1766940A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2008 |

|

RU2360942C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2001 |

|

RU2182588C1 |

| Способ термической переработки горючего сланца | 1987 |

|

SU1471547A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 1996 |

|

RU2117687C1 |

| Способ переработки высокозольного топлива | 1989 |

|

SU1663011A1 |

Использование: в процессах по термической переработке горючих ископаемых. Сущность изобретения: способ очистки парогазовых продуктов от механических примесей путем гравитационного отделения крупных частиц и центробежной сепарации мелкодисперсных чистиц. Очистку от мелкодисперсных частиц проводят в циклонном сепараторе и с уловленными частицами рециркулируют 0,3 - 5% парогазовых продуктов в виде газовзвеси. Очищенные парогазовые продукты направляют на конденсацию для получения смолы и газа полукоксования. В рециркулируемой газовзвеси кондесируют тяжелые фракции смолы на поверхностях уловленных чистиц, и осмоленные частицы конгломерируют. Рециркуляцию газовзвеси осущестляют путем эжекции этой взвеси перегретым водяным паром с образованием эжектированиемой смеси. Температуру эжектируемой смеси поддерживают на 10 - 50°С ниже температуры точки росы и возвращают эту смесь в поток частиц, выделенных на стадии гравитационной сепарации. 1 з.п. ф - лы, 2 ил., 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термической переработки горючего сланца | 1987 |

|

SU1471547A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-01-20—Публикация

1990-03-29—Подача