Изобретение относится к области химической, нефтеперерабатывающей и нефтяной промышленности, в частности к способам сепарации газов окисления производства битумов.

Известен способ сепарации газов окисления, осуществляемый в реакторе для окисления углеводородов (патент РФ №2160627), содержащем вертикальный цилиндрический корпус, внутри которого установлена разделительная перегородка, закрепленные к ней сливные стаканы с размещенными над ними колпачками, кавитационно-вихревой аппарат, выполненный в виде смесительной и пенной камер, соединенных между собой посредством сужающегося сопла, патрубок для ввода сырья, расположенный по оси смесительной камеры и выполненный в виде сопла с кавитационным кольцом, установленный тангенциально патрубок для подвода воздуха, патрубок для вывода продуктов реакции.

Недостатком указанного технического решения является большой унос жидкой фракции (черного соляра), которая, попадая с газами окисления в печь дожига, вызывает быстрый выход печи из строя, тем самым снижая ресурс работы всей установки производства битума.

Наиболее близким по технической сути и достигаемому результату является способ, реализованный в устройстве по патенту РФ №2281155. Согласно способу сырье подают в газожидкостной реактор, подача сырья происходит в две зоны: по одному патрубку в количестве 5-10% от подаваемого сырья в зону над разделительной перегородкой с закрепленной на ней глухой тарелкой для конденсации тяжелых углеводородов из отходящих газов окисления и по другому патрубку в зону подачи смеси тяжелых углеводородов с 90-95% исходного сырья к кавитационно-вихревому аппарату. Кавитатор, установленный в сопле, делит поток на две части: первая часть 20-30% от общего объема приобретает осесимметричное движение, остальной объем 70-80% впрыскивается в закрученный объем газа, который подводится к патрубку. В результате взаимодействия двух потоков происходит диспергирование сырья в потоке воздуха и вывода газожидкостной смеси (объемное соотношение сырья и воздуха 1:80-120) через сопло кавитационно-вихревого аппарата в пенную зону, происходит образование пенного режима в зоне реакции, где при 250-290°С происходит окисление нефтяных остатков. Готовый окисленный продукт из зоны реакции выводится сбоку реактора на расстоянии 2/3 высоты реактора от днища над кавитационно-вихревым аппаратом, отходящие газы окисления выводятся сверху реактора.

Недостатком указанного технического решения является то, что при высоких скоростях газов окисления происходит унос жидкой фазы, что приводит к выгоранию труб печей дожига, и печь дожига выводится из строя, а также потери в виде «черного соляра».

Задачей изобретения является разработка способа сепарации газов окисления при производстве битумов с достижением технического результата - снижение уноса жидкой фазы и возможность вовлечения жидкой фазы как сырья для получения окисленных битумов.

Указанная задача решается тем, что в способе сепарации газов окисления при производстве битумов газы окисления из реактора окисления битума подают в сепаратор с разделительной перегородкой и закрепленным на ней устройством для конденсации тяжелых углеводородов из отходящих газов окисления - глухой тарелкой, часть сырья окисления подают в зону над глухой тарелкой, при этом в сепаратор над разделительной перегородкой дополнительно устанавливают вертикально расположенный каплеуловитель в виде многослойной сетки, на который импульсно подают жидкую фазу для промывки сетки каплеуловителя; при этом с низа сепаратора отводят смесь тяжелых углеводородов из газов окисления с сырьем окисления, которую в дальнейшем направляют в реактор окисления.

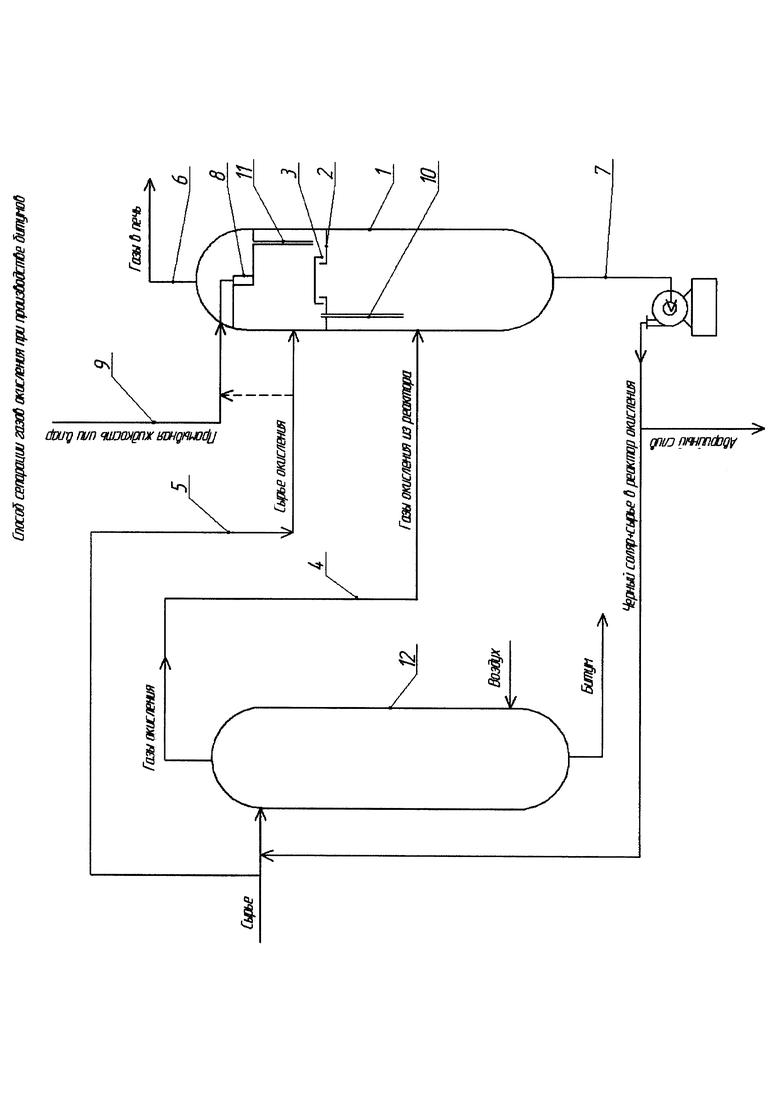

На фигуре представлена технологическая схема процесса сепарации газов окисления при производстве битумов.

Схема включает сепаратор 1, имеющий разделительную перегородку 2 с закрепленным на ней устройством для конденсации тяжелых углеводородов из отходящих газов окисления - глухой тарелкой 3, патрубок 4 для ввода газов окисления из реактора окисления битума, патрубок 5 для подачи части сырья окисления (гудрона) в зону над глухой тарелкой 3, патрубок 6 для вывода отсепарированных газов окисления и водяного пара, патрубок 7 для отвода смеси тяжелых углеводородов из газов окисления с сырьем окисления и возврата их в реактор окисления, каплеуловитель 8, к которому подведен патрубок 9 для импульсной подачи жидкой фазы для промывки сетки каплеуловителя, сливное устройство 10 с глухой тарелки, сливное устройство 11 с каплеуловителя, реактор 12 окисления битума.

Способ осуществляется следующей последовательностью операций.

Подача газов окисления из реактора 12 окисления битума происходит по патрубку 4 в сепаратор 1. По патрубку 5 в зону над разделительной перегородкой 2 подают сырье окисления (гудрон) для конденсации тяжелых углеводородов из отходящих газов окисления, сконденсированные тяжелые углеводороды отводятся при помощи сливного устройства 10. Отсепарированные газы окисления отводятся с верха сепаратора через патрубок 6 в печь дожига. С низа сепаратора 1 через патрубок 7 отводят смесь тяжелых углеводородов из газов окисления с сырьем окисления, которую в дальнейшем направляют в реактор окисления 12, что позволяет вовлекать жидкую фазу как сырье для получения окисленных битумов.

В верхней части сепаратора над разделительной перегородкой 2 устанавливают каплеуловитель 8 в виде многослойной сетки для предотвращения уноса жидкости в виде капель (черный соляр). Особенностью работы каплеуловителя 8 является то, что он имеет минимальное сопротивление по газу и максимальное по жидкости. Сопротивление предлагаемого каплеуловителя по газу составляет 2-4 мм вод. ст. В основе конструкции каплеуловителя 8 заложен принцип сепарации капель жидкости за счет снижения скорости пара и обеспечения самотечного и непрерывного отвода капель жидкости из объема насадки при поперечном токе пара. Применение каплеуловителя 8 в виде многослойной сетки позволяет снизить унос жидкой фазы.

На сетку каплеуловителя 8 через патрубок 9 импульсно подают жидкую фазу для промывки сетки. Это позволит избежать закоксовывания сетки каплеуловителя. При этом импульсная подача позволит предотвратить унос промывочной жидкости, а также снизить энергозатраты. В качестве жидкой фазы для промывки сетки может быть использован водяной пар, сырье для получения окисленных битумов или нефтеуглеводороды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОЖИДКОСТНОЙ РЕАКТОР | 2005 |

|

RU2281155C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| Реактор для окисления углеводородов | 1984 |

|

SU1247074A1 |

| Газожидкостной реактор | 2017 |

|

RU2678815C2 |

| БИТУМНАЯ УСТАНОВКА | 2016 |

|

RU2613959C1 |

| Способ получения битума и установка для его осуществления | 2017 |

|

RU2641761C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА БИТУМОВ И ТОПЛИВА ИЗ ТЯЖЕЛОЙ НЕФТИ | 1994 |

|

RU2067108C1 |

| ОКИСЛИТЕЛЬНАЯ КОЛОННА И СПОСОБ ПРОИЗВОДСТВА НЕФТЯНЫХ БИТУМОВ | 2021 |

|

RU2785511C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576738C9 |

Изобретение относится к области химической, нефтеперерабатывающей и нефтяной промышленности, в частности к способам сепарации газов окисления производства битумов. Способ заключается в том, что газы окисления из реактора окисления битума подают в сепаратор с разделительной перегородкой и закрепленным на ней устройством для конденсации тяжелых углеводородов из отходящих газов окисления - глухой тарелкой, часть сырья окисления подают в зону над глухой тарелкой, при этом в сепаратор над разделительной перегородкой дополнительно устанавливают вертикально расположенный каплеуловитель в виде многослойной сетки, на который импульсно подают жидкую фазу для промывки сетки каплеуловителя, при этом с низа сепаратора отводят смесь тяжелых углеводородов из газов окисления с сырьем окисления, которую в дальнейшем направляют в реактор окисления. Изобретение обеспечивает снижение уноса жидкой фазы и возможность вовлечения жидкой фазы как сырья для получения окисленных битумов. 1 ил.

Способ сепарации газов окисления при производстве битумов, характеризующийся тем, что газы окисления из реактора окисления битума подают в сепаратор с разделительной перегородкой и закрепленным на ней устройством для конденсации тяжелых углеводородов из отходящих газов окисления - глухой тарелкой, часть сырья окисления подают в зону над глухой тарелкой, при этом в сепаратор над разделительной перегородкой дополнительно устанавливают вертикально расположенный каплеуловитель в виде многослойной сетки, на который импульсно подают жидкую фазу для промывки сетки каплеуловителя; при этом с низа сепаратора отводят смесь тяжелых углеводородов из газов окисления с сырьем окисления, которую в дальнейшем направляют в реактор окисления.

| ГАЗОЖИДКОСТНОЙ РЕАКТОР | 2005 |

|

RU2281155C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР | 1999 |

|

RU2160627C1 |

| РЕАКТОР НЕПРЕРЫВНОГО ОКИСЛЕНИЯ ГУДРОНА В БИТУМЫ | 0 |

|

SU350503A1 |

| Клеевая композиция | 1988 |

|

SU1581728A1 |

Авторы

Даты

2016-05-20—Публикация

2015-02-18—Подача