Изобретение относится к бурению нефтяных и газовых скважин, а именно к буровым растворам на водной основе, и может быть использовано для промывки скважин при бурении сульфатных пород.

Известен буровой раствор для бурения в сульфатных продах на основе глинопорошка [1] . Однако применение глинистого раствора сопряжено с трудностями, связанными с коагулирующим действием сульфатных пород. При этом резко ухудшаются реологические и структурно-механические свойства раствора, что приводит к осложнениям и авариям. Кроме тогоо, увеличивается расход дефицитных реагентов (КМЦ, крахмал, КССБ и др.) для обработки глинистого раствора.

Известен для бурения соленосных отложений также раствор на снове высаленных лигносульфонатов, которые перводят из истинного раствора в суспензию, путем высаливания их электролитами и стабилизируют реагентами (карбоксиметилцеллюлоза, крахмал и др.) [2]. Получаемые растворы обладают большой вязкостью, низкой вордоотдачей и устойчивостью к агрессивному действию солей. Однако сульфитсолевые растворы на основе лигносульфонатов имеют ряд недостатков: большой расход реагентов при получении буровых растворов и их стабилизации, вспенивание растворов, трудность при цементировании.

Известен состав бурового раствора на основе биомассы, в качестве которой используют кормовые дрожжи на основе углеводородов нефти - БВК (паприн), активный ил - продукт биологической очистки сточных вод БВК и дрожжи, получаемые на гидролизатах древесины [3]. При использовании для бурения неустойчивых глинистых пород и соленосных отложений данный раствор обладает высокими ингибирующими свойствами, более устойчив вк солям кальция по сравнению с предыдущим аналогом. Недостатком данного состава бурового раствора является то, что в качестве основного компонента используются белковые кормовые дрожжи (БВК и гидролизные), которые являются основой комбикормов, дефицит которых для нужд животноводства сегодня просто велик (при потребности 4,5 млн т/год их производство составляет 1,7 млн т/г). Кроме того, данный кормовой продукт очень дорог до 9 тыс. руб/т. Производство БВК сокращается по санитарно-экологическим соображениям (Киришский и Уфимский биохимзаводы закрыты, на Ангарском производство БВК сокращено до 25% ). Биомасса активного ила образующаяся при очистке стоков БВК, содержит углеводороды, в том числе 2,3 и 3,4 бензпирены, которые являютсяя канцерогенами, что требует особой осторожности при работе с биомассой ила с этих заводов.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является буровой раствор на снове шлама-лигнина. Известный буровой раствор содержит шлам-лигнин 9-12%, каустическую соду 2-3%, хлористый натрий 25-30% и остальное - вода. Шлам-лигнин является продуктом биологической и химической очистки сточных вод сульфат-целлюлозного производства и содержит высокомолекулярный сульфатный лигнин, полученный при химической обработке сточных вод глиноземом, и биомассу активного ила, образующуюся при биологической очистке стоков. Шлам-лигнин представляет собой отход целлюлозно-бумаж- ного производства и содержит, %: лигнин 50-60, активный ил 18-20, зола в пересчете на Al2O3 10-15, целлюлозное волокно 8-10, полиакриламид, полученный после биохимочистки 2-3. Известный буровой раствор на основе шлам-лигнина позволяет улучшить качество бурового раствора при бурении соляных неустойчивых отложений (хлористые породы: KCl, NaCl, CaCl2, MgCl2) за счет снижения его водоотдачи, обеспечиваемого реагентами, обеспечиваемого реагентами, входящими в его состав, например, полиакриламид. Недостатком указанного бурового раствора является ухудшение его технологических свойств, то есть существенное повышение условной вязкости, статического напряжения сдвига, рост показателя фильтрации, а также недостаточная устойчивость данного раствора при бурении сульфатных пород (гипс и ангидриты). Указанные недостатки могут привести к значительным осложнениям при бурении: коагуляция раствора, выпадение твердой фазы и, как следствие, прихват бурового инструмента. Кроме того, содержащееся в соатаве шлам-лигнина целлюлозное волокно создает определенные трудности в работе турбобура и очистных устройств бурового раствора, что приводит к незапланированным работам. При приготовлении бурового раствора на основе шлам-лигнина имеет место запыленность рабочей зоны.

Известен способ получения бурового раствора на основе высоленных лигносульфонатов, включающий растворение лигнинового компонента и хлористого натрия в воде, их перемешивание и выдержку. Однако буровые растворы, полученные данным способом, обладают низкой водоотдачей и недостаточно высоким уровнем других технологических параметров, которые трудно регулировать из-за сложности совмещения большого количества реагентов.

Известен также наиболее близкий по сущности и достигаемому эффекту к предлагаемому способ приготовления бурового раствора, включающий приготовление 2-3% -ного раствора каустической соды, в который засыпают расчетное количество шлама-лигнина 9-12%, перемешивание полученной суспензии в течение 1 ч, введение в шлам-лигниновый раствор хлористого натрия 25-30 об.% и последующее перемешивание в течение 30 мин. Однако известный способ не позволяет получить буровой раствор, обладающий требуемыми технологическими параметрами в случае необходимости его разбавления до рабочих концентраций, например в случае большого объема расхода бурового раствора и недостатка оборудования для его приготовления на буровых установках. Кроме того, такой способ пригоотовления требует дополнительного введения в шлам-лигниновый раствор хлористого натрия, его предварительного растворения и последующего перемешивания, что усложняет процесс приготовления и удорожает его.

Целью изобретения является повышение устойчивосчти бурового раствора к действию гипсов и ангидритов при бурении сульфатных пород с одновременным улучшением его технологических свойств, а также упрощение процесса получения бурового раствора.

Достигается это тем, что буровой раствор, содержащий лигниновый компонент, каустическую соду и воду, в качестве лигнинового компонента содержит последрожжевой остаток производства кормовых дрожжей на растительных гидролизатах при следующем соотношении компонентов, мас.%:

Последрожжевой

остаток производст-

ва кормовых дрож-

жей на растительных гидролизатах 10-12 Каустическая сода 1,5-2,5 Вода Остальное

Достигается это тем, что в способе приготовления бурового раствора, включающем растворение каустической соды и последрожжевого остатка в воде и перемешивание полученного раствора предварительно гоотовят концентрированный буровой раствор с содержанием последрожжевого остатка 20-24 мас.% и каустической соды 3-5 мас.%, перемешивают и разбавляют до рабочих концентраций последрожжевого остатка производства кормовых дрожжей на растительных гидролизатах 10-12 мас.% и каустической соды 1,5-2,5 мас.%.

Введение в буровой раствор в качестве лигнинового компонента последрожжевого остатка (ПДО) производства кормовых дрожжей на растительных гидролизатах позволяет обеспечить устойчивость бурового раствора к гипсам и ангидритам по сравнению с прототипом, за счет присутствия сульфат иона в составе ПДО, который уменьшает диссоциацию CaSO4 и переход ионов кальция в раствор. Кроме того, улучшение технологических свойств бурового раствора, а именно вязкости, статического напряжения сдвига, показателя фильтрации связано с присутствием в ПДО низкомолекулярного водорастворимого лигнина, перешедшего в растворимое состояние при водном предгидролизе древесины на стадии получения целлюлозы для химической переработки сульфатным способом с водным предгидролизом. При этом присутствие в ПДО также веществ белковой природы (белки, аминокислоты, пептиды, нуклеиновые кислоты) обеспечивает за счет поверхностно-активных свойств некоторых из этих компонентов улучшение диспергирования частиц, приводящее в улучшению технологических свойств бурового раствора по сравнению с прототипом.

Использование в составе бурового раствора ПДО позволяет применять его при бурении скважин без введения в состав хлористого натрия по сравнению с прототипом, что упрощает и удешевляет егоо получение.

Предварительное приготовление концентрированного бурового раствора с повышенным содержанием 20-24 мас.% ПДО и каустической соды 3-5 мас.% относительно их указанных рабочих концентраций позволяет получить требуемый буровой раствор в две стадии, на первой из которых происходит улучшение процесса набухания ПДО вследствие повышенной массовой доли каустической соды и взаимодействия компонентов бурового раствора, а на второй - при разбавлении до рабочих концентраций - сохранение улучшенных технологических свойств раствора. Перемешивание буровогоо раствора с концентрацией 20-24 мас.% ПДО и каустической соды 3-5 мас.% на первой стадии приготовления позволяет улучшить растворение ПДО в нем.

Использование ПДО в составе ниже 20 мас.% нецелесообразно, так как для приготовления раствора в этом случае требуются емкости с перемешивающим устройством большого объема. Одновременно при этом увеличивается производительность установки для приготовления раствора. Повышение массовой доли ПДО выше 24 мас.% в составе бурового раствора вызывает трудности при его перекачке насосами.

Именно введение в буровой раствор в качестве лигнинового компонента ПДО и заявленные соотношения компонентов бурового раствора и способа его пригоотовления в две стадии: приготовление сначала концентрированного раствора, обеспечивающего улучшение процесса набухания и взаимодействия компонентов раствора, а затем на второй стадии при его разбавлении до рабочих концентраций - сохранение технологических свойств бурового раствора - позволяет достигнуть цель изобретения и сделать вывод, что заявляемые изобретения связаны единым изобретательским замыслом.

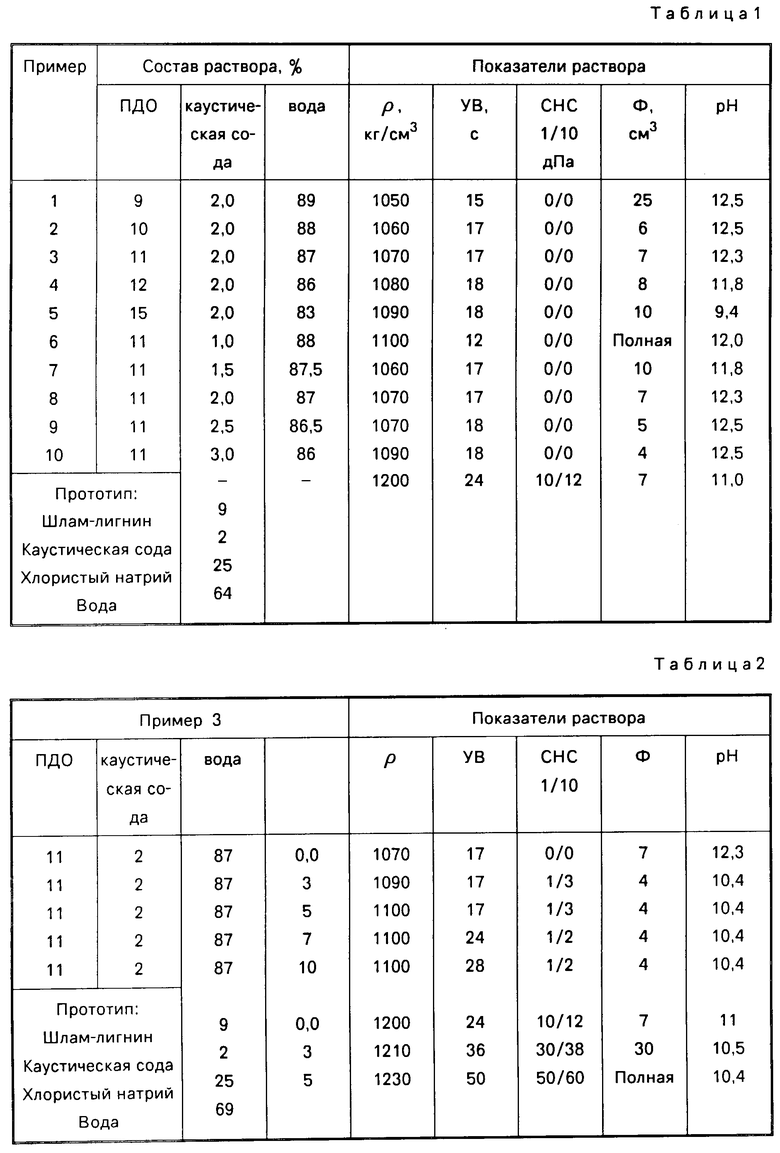

Для экспериментальной проверки предлагаемого состава бурового раствора были приготовлены десять составов бурового раствора (примеры 1-10), технические показатели которых приведены в табл.1.

В качестве сухого последрожжевого остатка (ПДО) был использован последрожжевой остаток производства белковых кормовых дрожжей на растительных гидролизатах в виде порошка коричневого цвета с запахом сушеных грибов, полученный после упаривания последрожжевой бражки до содержания сухих веществ 12-16% и последующей сушки на распылительной сушилке при температуре 95оС до влажности 6-12%. Кроме того, может быть использован последрожжевой остаток, полученный при упаривании отработанной последрожжевой бражки до содержанияяяя сухих веществ 12-16% в случае возможности доставки упаренного ПДО на станции приготовления буровых растворов.

Последрожжевая бражка образуется после отделения биомассы кормовых дрожжей от культуральной жидкости по окончании процесса выращивания дрожжей на гидролизатах растительного сырья и является неутилизируемым отходом производства. Величина рН 20%-ного водного раствора последрожжевого остатка составляет 3,8-4,5.

Последрожжевой остаток содержит, мас.%:

Лигнин (низкомоле- кулярный) 18-35 Сырой протеин 35-50 Аминокислоты 9-16 Жирные кислоты 1-3

Клетчатка (полисаха- риды) 1,5-2,0

Остаточные моноса- хариды 3-5

Зольность сухого остатка 10-16

Сульфаты, % от золы 5-20

Лигнин ПДО представляет собой низкомолекулярный водорастворимый лигнин, перешедший в раствор при водном предгидролизе древесины на стадии получения целлюлозы для химической переработки сульфатным способом с водным предгидролизом. Низкомолекулярный лигнин обладает повышенными диспергирующими свойствами.

Белковые вещества в ПДО представлены белками, пептидами, аминокислоты, некоторые из которых являются поверхностно-активными веществами, которые также способствуют диспергации частиц в буровом растворе.

Для пригоотовления состава бурового раствора используют каустическую соду по ГОСТ 4238-66 "Едкий натр" (каустическая сода) и техническую воду.

Составы буровых растворов готовят смешением компонентов в емкости с перемешивающим устройством.

Технологические показатели раствора (плотность - ρ, условную вязкость - УВ, статическое напряжение сдвига - СНС 1/10, показатель фильтрации - Ф, рН) замеряли по стандартным методикам, (Булатов А.И., Пеньков А.И., Проселков Ю.М. Справочник по промывке скважин. - М.: Недра, 1984, с.265-297).

В представленных ниже примерах 1-5 приведены данные о влиянии концентрации ПДО на технологические показатели бурового раствора при оптимальной концентрации каустической соды.

П р и м е р 1. Состав бурового раствора содержал, мас.%: последрожжевой остаток производства кормовых дрожжей на растительных гидролизатах 9, каустическую соду 2,0, воду 89. В химический стакан объемом 2 л, наливают 890 мл воды, при перемешивании вводят 20 г каустической соды и 90 г сухого последрожжевого остатка. Перемешивание содержимого стакана осуществляют в течение 3 ч, далее полученный состав выдерживают в течение 20 мин для удаления пузырьков воздуха, вовлеченных в раствор при перемешивании, и замеряют его технологические показатели: ρ 1050 кг/м3, УВ 15 с, СНС 1/10 0,0 дПа, Ф 25 см3, рН 12,5 (табл.1).

П р и м е р 2. Состав бурового раствора содержал, мас.%: последрожжевой остаток производства кормовых дрожжей на растительных гидролизатах 10, каустическая сода 2,0, воды 88.

В химический стакан объемом 2 л, наливают 880 мл воды, вносят 20 г каустической соды и 100 г сухого последрожжевого остатка. Все компоненты вносятся при перемешивании, которое проводят в течение 3 ч. После приготовления состава раствора его выдерживают в течение 20 мин для удаления пузырьков воздуха, вовлеченных в раствор при перемешивании, далее замеряют его технологические показатели: ρ 1060 кг/м3, УВ 17 с, СНС 0/0 дПа, Ф 6 см3, рН 12,5 (табл.1).

П р и м е р 3. Состав бурового раствора содержал, мас.%: последрожжевой остаток производства кормовых дрожжей 11, каустическая сода 2,0, воды 87. В химический стакан объемом 2 л наливают 870 мл воды, вносят 20 г каустической соды и 110 г сухого последрожжевого остатка. Все компоненты вносятся при перемешивании, которое проводят в течение 3 ч. После приготовления состава бурового раствора его выдерживают в течение 20 мин для удаления пузырьков воздуха, вовлеченных в раствор при перемешивании, далее замеряют его технологические показатели: ρ 1070 кг/м3, УВ 17 с, СНС 1/10 0/0 дПа, Ф 7 см3, рН 12,3 (табл.1).

П р и м е р 4. Опыт поставлен аналогоично примеру 1. Состав бурового раствора содержал, мас. % : последрожжевой остаток производства кормовых дрожжей на растительных гидролизатах 12, каустическая сода 2, вода 86. В двухлитровый стакан наливают 860 мл воды, вносят 20 г каустической соды и 120 г сухого последрожжевого остатка. Полученную смесь перемешивают в течение 3 ч, выдерживают после перемешивания 20 мин и определяют технологические характеристики полученного бурового раствора: ρ1080 кг/м3, УВ 18 с, СНС 1/10 0/0, Ф 8 см3, рН 11,8 (табл.1).

П р и м е р 5. Опыт поставлен аналогично примеру 1. Состав буровогоо раствора был следующий: сухой последрожжевой остаток - 15 мас.%, каустическая сода 2,0 мас.% и воды 83,0 мас.%. В двухлитровый стакан наливают 830 мл воды, вносят 20 г каустической соды и 150 г сухого последрожжевого остатка. Полученную смесь перемешивают в течение 3 ч, выдерживают 20 мин и определяют технологическую характеристику раствора: ρ 1090 кг/м3, УВ 18 с, СНС 1/10 0/0 дПа, Ф 10 см3, рН 9,4 (табл.1). В примерах 6-10 приведены данные о влиянии концентрации каустической соды на технологические показатели бурового раствора при оптимальной концентрации последрожжевого остатка.

П р и м е р 6. Опыт поставлен аналогично примеру 1. Состав бурового раствора содержал 11,0 мас.% (110 г) сухого последрожжевого остатка, 1,0 мас. % (10 г) каустической соды и 88,0 мас.% (880 мл) воды. В полученном буровом растворе после перемешивания в течение 3 ч и выдерживания 20 мин определяли следующие технологические показатели: ρ1100 кг/м3, УВ 17 с, СНС 1/10 0/0 дПа, фильтрация - полная, рН 12,0 (табл.1).

П р и м е р 7. Опыт поставлен аналогично примеру 1. Состав бурового раствора содержал 11,0 мас.% (110 г) сухого последрожжевого остатка, 1,5 мас. % (15 г) каустической соды и 87,5 мас.% (875 г) воды. Буровой раствор в течение 3 ч перемешивают, выдерживают 20 мин и анализируют. Данный раствор характеризовался следующими показателями: ρ1060 кг/м3, УВ 17 с, СНС 1/10 0/0, фильтрация 10 см3, рН 11,8 (табл.1).

П р и м е р 8. Опыт поставлен аналогичнго примеру 1. Состав бурового раствора содержал 11,0 мас.% (110 г) сухого последрожжевого остатка, 2,0 мас. % (20 г) каустической соды и 87 мас.% (870 г) воды. Буровой раствор в течение 3 ч перемешивают, выдерживают 20 мин и анализируют. Данный раствор характеризовался следующими показателями: ρ1070 кг/м3, УВ 17 с, СНС 1/10 0/0 дПа, Ф 7 см3, рН 12,3 (табл.1).

П р и м е р 9. Состав бурового раствора был следующим: 11,0 мас.% (110 г) сухого последрожжевого остатка, 2,5 мас.% (25 г) каустической соды и 86,5 мас.% (865 мл) воды. В полученном буровом растворе после перемешивания в течение 3 ч и выдерживания в течение 20 мин для удаления воздушных пузырьков, вовлеченных в раствор при перемешивании, определяли следующие показатели: ρ 1070 кг/м3, УВ 18 с, СНС 1/10 0/0, фильтрация 4 см3, рН 12,5 (табл.1).

П р и м е р 10. Опыт проведен аналогично примеру 1. Состав бурового раствора был следующим: 11,0 мас.% (110 г) сухого последрожжевого остатка производства кормовых дрожжей на растительных гидролизатах, 3,0 мас.% (30 г) каустической соды и 86 мас.% (860 г) воды. Полученный буровой раствор перемешивают в течение 3 ч, выдерживают 20 мин и анализируют. Показатели технологической характеристики бурового раствора следующие: ρ1090 кг/см3, УВ 18 с. СНС 1/10 0/0, Ф 4 с, рН 12,5 (табл.1).

Из данных табл.1 видно, что растворимость последрожжевого остатка увеличивается с повышением концентрации каустической соды в растворе, при этом технологические показатели бурового раствора улучшаются. Повышение концентрации последрожжевого остатка выше 12% в буровом растворе приводит к дополнительному расходу каустической соды, что экономически невыгодно.

Наиболее оптимальной рецептурой можно считать растворы состава, мас.%: последрожжевой остаток 10-12, каустическая сода 1,5-2,5, остальное - вода. Повышение концентрации каустической соды выше 2,5% нецелесообразно, так как показатели раствора практически не меняются (табл.1, примеры 9, 10) и при этом происходит удорожание раствора.

Влияние гипсо-ангидритовых пород на свойства предлагаемого бурового раствора в сравнении с прототипом изучалось на растворе с концентраций последжрожжевого остатка и каустической соды (11,0 и 2,0 мас.%, пример 3, табл.1).

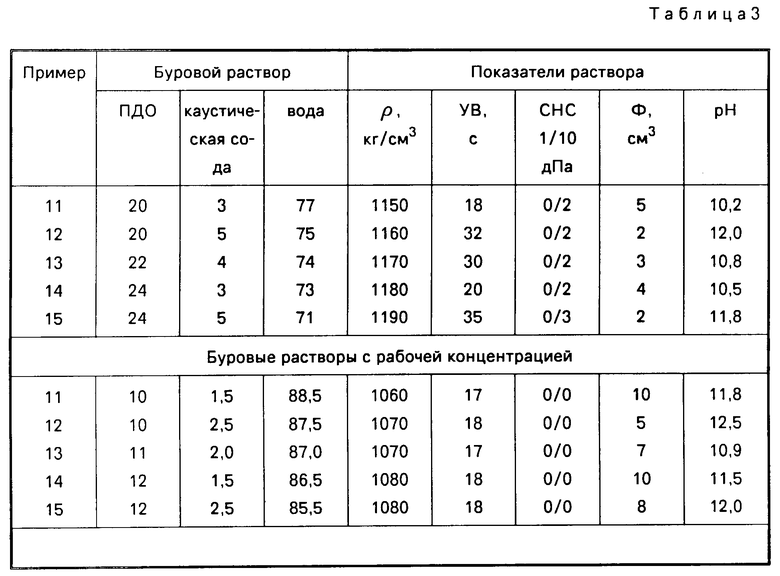

Сравнительные данные по влиянию гипсов на свойства предлагаемого бурового раствора и прототипа приведены в табл.2.

Анализ данных табл.2 показывает, что предлагаемый состав буровогоо раствора на основе последрожжевого остатка устойчив к гипсо-ангидритовым породам. При содержании гипса в растворе в пределах 3-10% технологические показатели не изменяются, а показатель фильтрации даже уменьшается, что говорит о высоком качестве предлагаемого раствора.

Технологические свойства прототипа при введении в него гипсов (3-5%) резко ухудшаются, т.е. наблюдается рост вязкости, статического напряжения сдвига и показателя фильтрации, что свидетельствует о коагуляции раствора.

Устойчивость предлагаемого бурового раствора к гипсам можно объяснить присутствием сульф-иона в составе последрожжевого остатка, который уменьшает диссоциацию CaSO4 и переход иона кальция в раствор. Стабильность технологических свойств предлагаемого состава бурового раствора и его устойчивость к гипсо-ангидритовым породам позволяет сделать вывод о том, что данный буровой раствор может быть использован для бурения сульфатных пород. Кроме того, использование последрожжевого остатка позволяет уменьшить дефицит реагентов, применяемых при бурении данных пород.

Предлагаемый способ приготовления предлагаемого бурового раствора осуществляют следующим образом. Для получения бурового раствора определенной концентрации предварительно на первой стадии готовят концентрированный буровой раствор с содержанием последрожжевого остатка 20-24 мас.% и каустической соды 3-5 мас. %. Последрожжевой остаток в виде сухого порошка или гранул, упакованный в трехслойные крафтмешки, и каустическую соду в твердом или жидком виде на автомашинах или вертолетах доставляют на буровой объект. В емкость с перемешивающим устройством заливают воду, загружают расчетное (3-5) мас.% количество каустической соды и (20-24) мас.% сухого последрожжевого остатка. Содержимое перемешивают в течение 3 ч и затем выдерживают 20 мин для удаления пузырьков воздуха, вовлеченных в щелочной буровой раствор при перемешивании.

На второй стадии приготовленный концентрированный раствор последрожжевого остатка разбавляют водой до получения раствора с содержанием последрожжевого остатка 10-12 мас. % и каустической соды соответственно 1,5-2,5 мас.%. Полученные таким способом растворы используют для бурения.

Примеры осуществления способа приготовления бурового раствора.

П р и м е р ы 11 и 12. Состав, содержащий 20 мас.% последрожжевого остатка и 3 и 5 мас.% каустической соды и 77,0 и 75,0 мас.% воды соответственно готовится, как описано выше. После смешения компонентов раствор перемешивают в течение 3 ч для наиболее полного растворения последрожжевого остатка и выдерживают в течение 20 мин для удаления пузырьков воздуха, вовлеченных в щелочной буровой раствор на стадии перемешивания.

Технологические показатели концентрированных буровых растворов представлены в табл.3.

Далее полученные концентрированные растворы последрожжевого остатка разбавляют водой в 2 раза до получения бурового раствора с содержанием 10 мас. % последрожжевого остатка и 1,5 и 2,5 мас.% каустической соды соответственно. Технологические показатели этих растворов представлены в примерах 11 и 12 (табл.3).

П р и м е р 13. Способ приготовления бурового раствора аналогичен примеру 11 и 12. Приготавливался раствор с концентрацией последрожжевого остатка 22 мас.% и каустической соды 4 мас.%. Показатели технологической характеристики концентрированногоо бурового раствора представлены в табл.3 ( ρ1170 кг/м3, УВ 30 с, СНС 1/10 0/2, Ф 3 см3, рН 10,8).

Полученный концентрированный буровой раствор разбавляют водой в 2 раза до получения раствора с содержанием 11,0 мас.% последрожжевого остатка и 2,0 мас. % каустической соды. Технологические показатели бурового раствора по предлагаемому составу и способу его приготовления также представлены в табл.3, в примере 13.

П р и м е р ы 14 и 15. Способ приготовления бурового раствора аналогичен примерам 11 и 12. Состав буровогоо раствора в примере 14 содержал 24 мас. % последрожжевого остатка и 3 мас.% каустической соды и 73 мас.% воды. В примере 15 в составе бурового раствора содержание последрожжевого остатка 24 мас.%, каустической соды 5 мас.% и воды 71 мас.%. Технологические показатели концентрированного бурового раствора, полученного на первой стадии по примерам 14 и 15, представлены в табл.3. Полученный концентрированный раствор по примеру 14 разбавляли водой до получения раствора с содержанием последрожжевого остатка 12,0 мас.% и каустической соды 1,5 мас.% и после перемешивания определяли его характеристику: ρ1080 кг/м3, УВ 18 с, СНС 1/10 0/0, Ф 10 см3, рН 11,5, табл.3.

П р и м е р 15. Концентрированный буровой раствор, полученный на 1-й стадии, разбавляли водой в 2 раза и после перемешивания определяли его технологическую характеристику: ρ1080 кг/м3, УВ 18 с, СНС 1/10 0/0, Ф 8 см3 и рН 12,0 (табл.3).

Анализ данных табл.3 и 1 позволяет сделать вывод о том, что приготовление раствора непосредственно на буровой установке целесообразнее проводить в две стадии, приготавливая сначала концентрированный буровой раствор, так как при этом происходит лучше процесс набухания и взаимодействия компонентов последрожжевого остатка с каустической содой при увеличении ее концентрации до 3-5 мас.%. На второй стадии при получении из концентрированного раствора бурового раствора с рабочей концентраций его технологические свойства соответствуют требуемым технологическим показателям буровых растворов, приведенных в табл.1. Это позволяет увеличить производительность установки по приготовлению раствора на буровой практически в 2 раза и сократить количество единиц технологического оборудования.

Технические преимущества предлагаемого состава бурового раствора и способа его приготовления по сравнению с прототипом заключаются в следующем:

- предлагаемый состав бурового раствора на основе последрожжевого остатка устойчив к действию гипсов и ангидритов, что позволяет использовать его при бурении скважин в сульфатных отложениях;

- предлагаемый состав и способ его приготовления позволяют получить буровой раствор, который длительное время сохраняет без изменения технологические показатели;

- состав бурового раствора обладает более высокими ингибирующими и низкими фильтрационными свойствами;

- получение бурового раствора в две стадии (концентрированный и разбавленный до рабочих концентраций) обеспечивает лучшее взаимодействие компонентов последрожжевого остатка с каустической содой и набухание;

- использование в составе бурового раствора последрожжевого остатка в качестве лигнинового компонента позволяет применять его при бурении скважин без введения в состав хлористого натрия по сравнению с пртотипом, что существенно удешевляет технологию.

Кроме того, сухой последрожжевой остаток в виде порошка или гранул, упакованный в трехслойные крафтмешки, легко можно доставлять в отдаленные и труднодоступные районы бурения. Так как последрожжевой остаток является отходом производства кормовых дрожжей на гидролизатах древесины, то это обеспечивает его безвредность и экологическую чистоту как реагента для бурения скважин, что является положительным фактором с точки зрения охраны окружающей среды. Использование последрожжевого остатка в составе буровых растворов позволяет расширить сырьевую базу реагентов, применяемых в бурении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровой раствор | 1982 |

|

SU1067024A1 |

| МОЮЩЕЕ СРЕДСТВО | 1992 |

|

RU2035498C1 |

| Способ предотвращения карамелизации гидролизатов растительного сырья | 1990 |

|

SU1765271A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕЛОГО ЩЕЛОКА ДЛЯ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2042003C1 |

| ПОЛИФУНКЦИОНАЛЬНЫЙ РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2152417C2 |

| Комбинированный реагент-стабилизатор на основе таллового пека для обработки буровых растворов и способ его получения | 2015 |

|

RU2630460C2 |

| СОСТАВ ДЛЯ ПРОКЛЕЙКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2023101C1 |

| Буровой раствор | 1985 |

|

SU1315464A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ КАРАМЕЛИЗАЦИИ ГИДРОЛИЗАТОВ РАСТИТЕЛЬНОГО СЫРЬЯ | 1994 |

|

RU2081957C1 |

| БУРОВОЙ РАСТВОР | 1989 |

|

SU1678048A1 |

Использование: бурение нефтяных и газовых скважин. Сущность: буровой раствор содержит, мас. % : последрожжевой остаток производства кормовых дрожжей на растительных гидролизатах 10 - 12, каустическую соду 1,5 - 2,5 и вода остальное. Буровой раствор получают следующим образом: предварительно в воде растворяют 20 - 24% последрожжевого остатка производства кормовых дрожжей на растительных гидролизатах и 3 - 5% каустической соды, затем полученный раствор разбавляют водой. 2 з.п. ф-лы, 3 табл.

БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ.

| Буровой раствор | 1982 |

|

SU1067024A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1995-03-10—Публикация

1992-03-05—Подача