Изобретение относится к области горной и строительной техники и предназначено преимущественно для бестраншейной прокладки подземных коммуникаций.

В настоящее время при бестраншейной прокладке подземных коммуникаций широко используется способ забивки труб ударными пневматическим машинами - пневмопробойниками (см., например, Ткач Х.Б, Григоращенко В.А., Климашко В. В. Прокладка трубопроводов под дорогами с помощью пневмопробойника. Передовой опыт в строительстве. ОНТИ ИОМТПС Минстроя СССР, серия 1, N 10, стр. 5-6), сущность которого заключается в закреплении к торцу забиваемой трубы ударного узла пневмопробойника и забивании в грунт трубы создаваемыми им ударными импульсами.

Недостаток известного способа - низкая эффективность процесса, связанная с возвратно-поступательным движением подвижной массы. После каждого удара необходимо гасить отдачу ударной массы, при этом происходит отрыв забиваемой трубы от забоя, и при последующем нанесении удара энергия тратится на преодоление зазора между передним торцем забиваемой трубы и забоем. В итоге на грунт передается меньшая энергия и часть ее тратится на отрыв трубы от забоя. Чем слабее грунт, тем большим колебаниям подвержена забиваемая труба. Такая же картина наблюдается в начале внедрения, когда сцепление трубы с грунтом мало.

Наиболее близким по технической сущности и достигаемому результату является способ забивания в грунт длинномерных элементов, например труб, и устройство для его осуществления по патенту РФ N 2030516, E 02 F 5/18, опубл. в БИ N 7, 1995 г. Сущность способа заключается в приложении ударного импульса, сформированного за счет раскачивания ударной массы в вертикальной плоскости, при этом удар по забиваемой трубе наносят в нижнем положении ударной массы. Устройство, реализующее способ, выполнено в виде маятникового узла, ударная масса которого закреплена на подвесе над забиваемой трубой. Узел подъема ударной массы выполнен в виде корпуса с мембраной, образующей с корпусом камеру, и воздухораспределителя, соединенного с камерой и пневмомагистралью. Воздухораспределитель установлен над забиваемой трубой, выполнен в виде штока с клапаном, при этом один конец штока взаимодействует с ударной массой в крайнем нижнем ее положении, а на другом конце штока размещен клапан для регулирования подачи воздуха в камеру.

Недостатком известного устройства является повышенный расход сжатого воздуха из-за раздельного размещения узла подъема ударной массы и воздухораспределителя, так как между ними имеются соединяющие воздуховоды, которые наполняются сжатым воздухом, а впоследствии он удаляется в атмосферу, что приводит к повышенному его расходу. Кроме того, усложняется конструкция (необходимы два корпуса для узла подъема ударной массы и воздухораспределителя, воздуховоды для соединения этих узлов). При размещении узла подъема ударной массы на торце трубы он подвержен существенным ударным нагрузкам, и другим недостатком этого устройства является сравнительно небольшое время воздействия сжатого воздуха на ударную массу. Последнее объясняется тем, что ход штока ограничен, и сжатый воздух, воздействующий на мембрану, удерживается в камере штоком, который перекрывает выхлопное отверстие мембраны. Это предопределяет небольшой большой угол отклонения ударной массы, а следовательно, возможность накопления небольшой кинетической энергии и, как следствие, сообщение забиваемой трубе небольшого ударного импульса, что снижает эффективность процесса забивания трубы.

Технической задачей, решаемой изобретением, является повышение эффективности работы устройства и упрощение конструкции за счет соосного размещения узлов подъема ударной массы и воздухораспределения (системы каналов, управляющих временем подачи и выхлопа сжатого воздуха), обеспечивающего оптимальное их распределение относительно забиваемого элемента. Эти же факторы повышают надежность работы устройства.

Это достигается за счет того, что в пневматическом устройстве для забивания в грунт длинномерных элементов, например труб, содержащем ударный узел, выполненный в виде маятника, ударная масса которого на шарнирном подвесе прикреплена к кронштейну над забиваемым элементом, узел подъема ударной массы, имеющий корпус со ступенчатой полостью, мембрану с каналом для выхлопа сжатого воздуха, перекрывающую выход меньшей части ступенчатой полости, шток, размещенный в ступенчатой полости корпуса узла подъема ударной массы с возможностью взаимодействия через мембрану с ударной массой, при этом в корпусе узла подъема ударной массы выполнен канал для подачи сжатого воздуха в ступенчатую полость корпуса, согласно изобретению шток выполнен ступенчатым, при этом меньшая его ступень имеет поперечный размер меньше поперечного размера меньшей части ступенчатой полости корпуса узла подъема ударной массы, причем шток снабжен пружиной, размещенной между торцем большей ступени штока и корпусом узла подъема ударной массы, а канал для подачи сжатого воздуха в ступенчатую полость корпуса соединен с наружной боковой поверхностью корпуса узла подъема ударной массы и с внутренней поверхностью корпуса, прилегающей к большей части ступенчатой полости, причем выход канала для подачи сжатого воздуха в большую часть ступенчатой полости выполнен на расстоянии от меньшей части ступенчатой полости, меньшем длины большей ступени штока.

Такое выполнение устройства упрощает его конструкцию, снижает вредный объем, занимаемый каналами, соединяющими камеру для подъема ударной массы с воздухораспределителем, что уменьшает расход сжатого воздуха за рабочий цикл и главное повышает надежность работы устройства, что в сумме повышает эффективность работы.

Целесообразно большую ступень штока выполнять с каналом, соединяющим ее торцевые поверхности. Такое выполнение устройства повышает надежность его работы, так как в полости, где размещена пружина, давление сжатого воздуха становится управляемым.

Целесообразно узел подъема ударной массы выполнять с дополнительным каналом, соединяющим внутреннюю поверхность корпуса, прилегающую к большей части ступенчатой полости, с камерой, образованной мембраной и прилегающей к ней торцевой поверхностью корпуса узла подъема ударной массы. Такое выполнение устройства повышает надежность его работы, так как сжатый воздух равномерно воздействует на всю поверхность мембраны, что увеличивает силу подъема ударной массы, обеспечивая постоянный заброс ее на необходимую высоту и повышая тем самым эффективность работы.

Целесообразно при этом корпус узла подъема ударной массы выполнять составным, при этом его элементы соединять между собой с возможностью осевого смещения, а канал для подачи сжатого воздуха в ступенчатую полость корпуса и дополнительный канал соединить с кольцевыми каналами и выполнить в одной из частей составного корпуса узла подъема ударной массы. При таком выполнении устройства имеется возможность сообщения каналов для подачи сжатого воздуха с большей частью ступенчатой полости и ограничения (левого по чертежам) положения мембраны, что увеличивает ее ход, а следовательно, и увеличивает угол поворота ударной массы, повышающий ее кинетическую энергию, а значит повышается эффективность забивания труб.

Целесообразно шток выполнять составным с возможностью осевого смещения. Такое выполнение конструкции обеспечивает возможность регулировки момента нанесения удара качающейся массой, что обеспечивает нанесение удара в крайнем нижнем положении, повышая эффективность забивания, так как ударная масса приобретает максимальную кинетическую энергию, с которой и наносит удар.

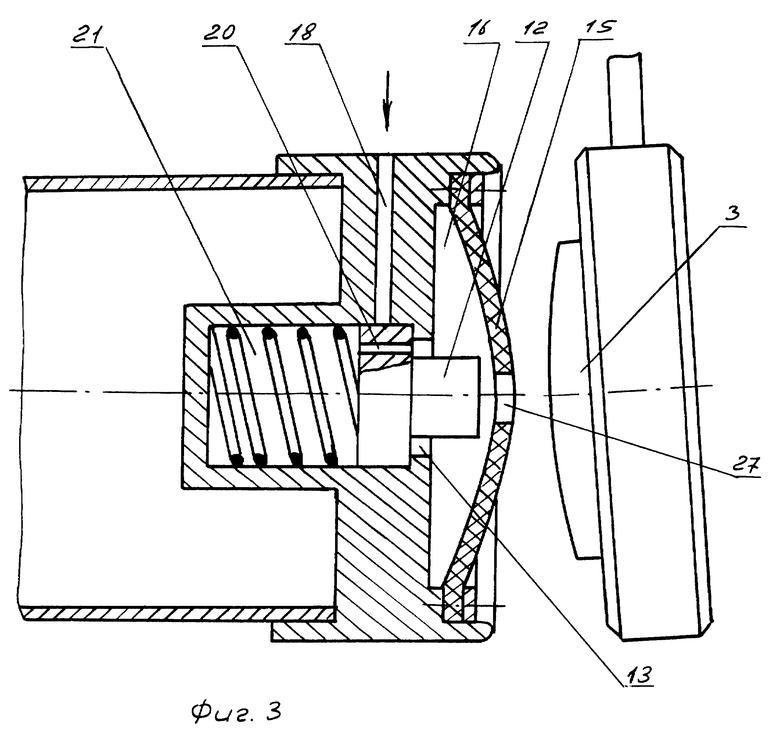

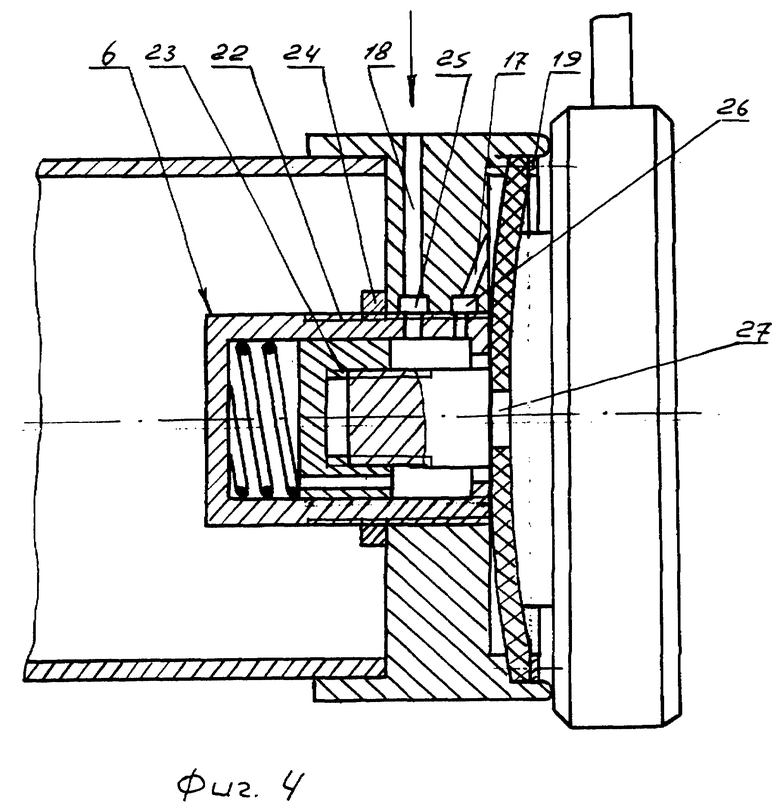

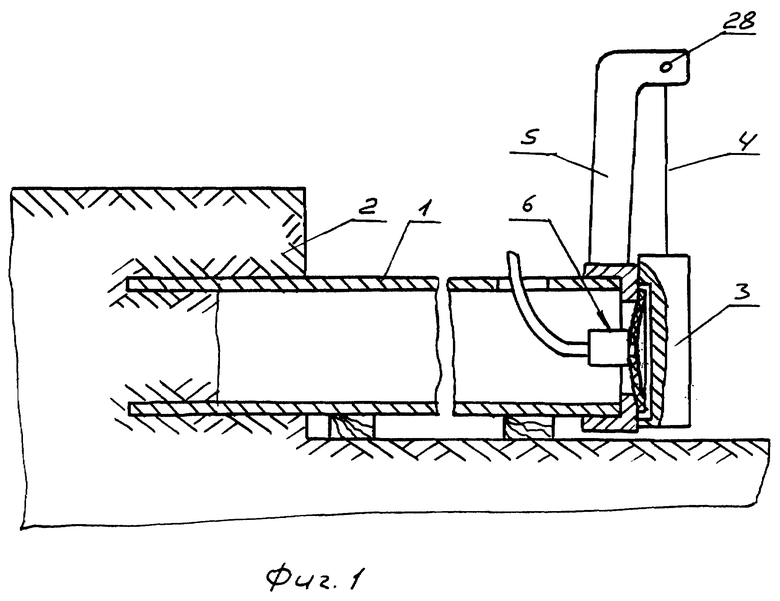

Сущность технического решения иллюстрируется примером конкретного исполнения и чертежами, где на фиг. 1 показан общий вид устройства с узлами подъема ударной массы и воздухораспределения, размещенными соосно забиваемой трубе; на фиг. 2 - вынесенный разрез соосных узлов подъема ударной массы и воздухораспределения в момент удара ударной массы по забиваемой трубе; на фиг. 3 - то же, после удара; на фиг. 4 - вынесенный разрез конструкции составных узлов подъема ударной массы и воздухораспределения.

Пневматическое устройство для забивания в грунт длинномерных элементов, например труб (фиг. 1), кинематически прикреплено к заднему торцу трубы 1, забиваемой в грунт 2, и содержит ударный узел, выполненный в виде маятника (позицией не обозначен), ударная масса 3 которого на шарнирном подвесе 4 прикреплена к кронштейну 5 над забиваемой в грунт 2 трубой 1, и узел 6 подъема ударной массы 3. На фиг.1 показано крепление узла 6 подъема ударной массы 3 к трубе 1 сваркой, но можно использовать и иное крепление. Узел 6 (фиг. 2) подъема ударной массы имеет корпус 7 со ступенчатой полостью (позицией не обозначена), например двухступенчатой, состоящей из меньшей и большей 9 частей, и в ней размещен ступенчатый шток 10. Его большая ступень 11 контактирует с внутренней стенкой корпуса 7 в большей части 9 ступенчатой полости. Меньшая ступень 12 штока 10 имеет поперечный размер (диаметр меньше поперечного размера (диаметра) меньшей части 8 ступенчатой полости корпуса 7, при этом между меньшей ступенью 12 штока 10 и корпусом 7 в меньшей части 8 ступенчатой полости образован канал 13 (фиг.3), который одновременно служит и меньшей частью 8 ступенчатой полости. Между торцем большей ступени 11 штока 10 и корпусом 7 размещена пружина 14. В передней части корпуса 7 по периферии закреплена мембрана 15, которая совместно с передним торцем корпуса 1 образует камеру 16. Шток 10 через мембрану 15 может взаимодействовать с ударной массой 3.

Мембрана 15 в крайнем левом на фиг. 2 положении неплотно соприкасается с торцем корпуса 7 для облегчения перетока воздуха из части 8 ступенчатой полости в камеру 16. Возможно выполнение дополнительного канала 17 (фиг. 4) в корпусе 7 узла 6 для надежности постоянного сообщения камеры 16 с частью 9 ступенчатой полости корпуса 7. Канал 18 для подачи сжатого воздуха выполнен в корпусе 7 и соединяет его наружную боковую поверхность с внутренней, прилегающей к большей части 9 ступенчатой полости. Мембрана 15 по своей периферии прикреплена к корпусу 7 болтами и кольцевой пластиной 19. В большей ступени 11 штока 10 может быть выполнен канал 20, соединяющий большую часть 9 ступенчатой полости корпуса 7 и полость 21, образованную корпусом 7 и большей ступенью 1 штока 10. Корпус 7 и шток 10 могут быть выполнены составными (фиг. 4), при этом элементы каждого из них соединены между собой с возможностью осевого смещения. Рабочая камера устройства (позицией не обозначена) включает части 8, 9 ступенчатой полости (фиг. 2), соединенные между собой каналом 13. Составные части корпуса 7 и штока 10 соединены между собой посредством резьб 22 и 23 соответственно. Для исключения самоотвинчивания возможно применение контргайки 24. В одной из сопрягаемых поверхностей частей составного корпуса 7 выполнены кольцевые каналы 25, 26, в которые выходят каналы 17, 18, выполненные в одной из частей составного корпуса 7. Мембрана 15 выполнена с выхлопным окном 27, перекрываемым торцем меньшей ступени 12 штока 10. Возможно также перекрытие окна 27 торцем качающейся ударной массы 3 (фиг. 1, 2). Позицией 28 на фиг. 1 обозначен шарнир кронштейна 5. [Пневматическое устройство для забивания в грунт длинномерных элементов, например труб, работает следующим образом.

В начале работы ударная масса 3 находится в вертикальном положении, шток в крайнем левом своем положении, сжимая пружину 14, мембрана 15 изогнута в крайнее левое положение, торцы штока 10 и ударной массы 3 перекрывают выхлопное окно 27 мембраны 15.

При подаче сжатого воздуха по каналу 18 в часть 9 ступенчатой полости он через канал 13 поступает в камеру 16, воздействуя на мембрану 15. Сжатый воздух может поступать в камеру 16 через зазоры между мембраной 15 и торцем корпуса 7, либо по дополнительному каналу 17 (фиг. 4). Создаваемая сжатым воздухом в части 8 ступенчатой полости и камере 16 сила воздействует на мембрану 15 и изгибает ее вправо (фиг. 3). Под действием пружины 14 шток 10 перемещается вправо за мембраной 15. Затем сжатый воздух через канал 20 штока 10 поступает в камеру 21, что уравновешивает давление, создаваемое сжатым воздухом по обе стороны торцевых поверхностей штока 10. В итоге сжатый воздух не препятствует перемещению штока 10 в обе стороны. Мембрана 15 поднимает ударную массу 3, которая поворачивается на подвесе 4 вокруг шарнира 28 кронштейна 5. Когда большая ступень 11 штока 10 своим торцем упрется в торец стенки корпуса 7 у меньшей части 8 ступенчатой полости корпуса 7, канал 18 перекроется стенкой большей ступени 11 штока 10 и тем самым отключается подача сжатого воздуха в рабочую камеру устройства.

Ударная масса 3 под действием силы инерции продолжит свое движение вверх, аккумулируя кинетическую энергию. В какой-то момент произойдет отрыв торца ударной массы 3 от поверхности мембраны 15, что откроет выхлопное окно 27 мембраны 15. Наиболее целесообразно, чтобы в этот же момент торец меньшей ступени 12 штока 10 отстал от деформированной мембраны 15 (этого можно достичь за счет регулирования хода штока 10). В этом случае произойдет выхлоп сжатого воздуха из рабочей камеры.

Ударная масса 3, набрав под действием инерции максимальную высоту (фиг. 3), возвращается затем в нижнее свое положение под действием силы тяжести и наносит удар по забиваемой в грунт 2 трубе 1. Мембрана 15 под действием упругих сил займет вертикальное положение, а затем под действием ударной массы 3 будет деформироваться и в конечном счете займет положение, показанное на фиг. 2, 4. Ударная масса 3 при контакте с мембраной 15 перекроет выхлопное окно 27, герметизируя рабочую камеру. Ударная масса 3 воздействует через мембрану 15 на шток 10, и последний сдвигается влево, сжимая пружину 14, и своей большей ступенью 11 открывает канал 18. Сжатый воздух поступает по каналу 18 в рабочую камеру, и цикл повторяется. Обеспечение регулировки моментов впуска сжатого воздуха через канал 18 и открытие выхлопного окна 27 мембраны 15 осуществляются при составном корпусе 1 (фиг. 4). Используя резьбу 23, можно регулировать взаимное положение торцев большей 11 и меньшей 12 ступеней штока 10. Ввинчивая или вывинчивая составные части корпуса 1, можно передвигать кромки канала 18, выходящего в большую часть 9 ступенчатой полости, и тем самым регулировать момент начала и конца подачи сжатого воздуха в рабочую камеру. Кроме того, можно регулировать силу пружины 14, подбирая ее оптимальной с точки зрения надежного перемещения штока 10. Кольцевые каналы 25, 26 сообщают большую часть 9 ступенчатой полости соответственно с каналами 17, 18 вне зависимости от взаиморасположения их по окружности.

Применение пневматического устройства повышает эффективность его работы, уменьшая расход сжатого воздуха за счет уменьшения длины соединительных магистралей, упрощает его конструкцию и, как следствие, повышает надежность его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ В ГРУНТ СТЕРЖНЕВЫХ ЭЛЕМЕНТОВ, НАПРИМЕР ТРУБ (ВАРИАНТЫ) | 2002 |

|

RU2229558C1 |

| СПОСОБ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ, НАПРИМЕР ТРУБ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2030516C1 |

| УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ | 1996 |

|

RU2114254C1 |

| ПНЕВМОУДАРНАЯ МАШИНА ДЛЯ ЗАБИВАНИЯ ИНСТРУМЕНТОВ В ГРУНТ | 2010 |

|

RU2440460C1 |

| УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОГО ЗАБИВАНИЯ В ГРУНТ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ, ПРЕИМУЩЕСТВЕННО ТРУБ | 1997 |

|

RU2125139C1 |

| ПНЕВМОУДАРНАЯ МАШИНА ДЛЯ ЗАБИВАНИЯ СТЕРЖНЕЙ В ГРУНТ | 2004 |

|

RU2276229C1 |

| УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ, НАПРИМЕР ТРУБ | 1999 |

|

RU2163955C1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ ДЛЯ ОБРАЗОВАНИЯ СКВАЖИН В ГРУНТЕ | 1994 |

|

RU2090706C1 |

| ПНЕВМАТИЧЕСКИЙ ВИБРОВОЗБУДИТЕЛЬ | 1998 |

|

RU2135302C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ПОДЗЕМНЫХ КОММУНИКАЦИЙ | 2000 |

|

RU2184191C1 |

Изобретение относится к горной и строительной технике и предназначено преимущественно для бестраншейной прокладки подземных коммуникаций. Технической задачей является повышение эффективности работы устройства и упрощение конструкции, как следствие, повышающей надежность его работы. Это достигается за счет того, что в пневматическом устройстве для забивания длинномерных элементов, например труб, содержащем ударный узел, выполненный в виде маятника, ударная масса которого на шарнирном подвесе прикреплена к кронштейну над забиваемым элементом, узел подъема ударной массы, имеющий корпус со ступенчатой полостью, мембрану с каналом для выхлопа сжатого воздуха, перекрывающую выход меньшей части ступенчатой полости, и шток, размещенный в ступенчатой полости корпуса узла подъема ударной массы с возможностью взаимодействия через мембрану с ударной массой, конструкция узла подъема ударной массы обеспечивает снижение расхода сжатого воздуха за счет выполнения системы воздухораспределения. 4 з.п. ф-лы, 4 ил.

| СПОСОБ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ, НАПРИМЕР ТРУБ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2030516C1 |

| Устройство для погружения трубы вгРуНТ зАбиВАНиЕМ | 1979 |

|

SU802465A1 |

| Устройство для забивания трубы в грунт | 1983 |

|

SU1097762A1 |

| Устройство для погружения трубы в грунт забиванием | 1979 |

|

SU1368390A1 |

| Устройство для прокладки труб в грунте | 1985 |

|

SU1664980A1 |

| SU 1689527 A1, 07.11.1991 | |||

| RU 2003764 C1, 30.11.1993 | |||

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 1992 |

|

RU2057856C1 |

| УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ | 1996 |

|

RU2114254C1 |

Авторы

Даты

2000-05-27—Публикация

1999-03-24—Подача