Изобретение относится к испытаниям топливных систем двигателя внутреннего сгорания и может быть использовано для определения внутреннего объема топливопровода топливной системы дизеля.

Известен способ определения внутреннего объема топливопровода, заключающийся в том, что до начала испытаний создают в объеме начальное давление от источника давления, сообщают его с замкнутым объемом, измеряют остаточное давление и сравнивают последнее с эталонным.

Устройство, реализующее данный способ, содержит последовательно соединенные между собой источник давления, выполненный в виде топливного насоса высокого давления, аккумулятор, запорно-переключающее устройство с замкнутым объемом в виде калиброванной выемки, измеритель давления и испытуемый топливопровод с заглушкой.

Недостатком описанных способа определения внутреннего объема топливопровода и устройства для его осуществления является низкая точность измерения и сложность конструкции.

Известен способ определения внутреннего объема топливопровода, отличающийся от вышеприведенного способа тем, что предварительно на время испытания уменьшают объем канала топливопровода на заданную величину объема путем замещения этой величины объема и к полученному при испытании значению оставшегося объема канала прибавляют величину замещенного объема.

Устройство, реализующее способ, отличается от вышеприведенного известного устройства тем, что заглушка топливопровода снабжена гибким замещающим стержнем заданной величины объема с диаметром, меньшим диаметра канала топливопровода.

Недостатком описанных способа определения внутреннего объема и устройства для его осуществления является недостаточная точность измерения, большая трудоемкость расчета и сложность конструкции.

Наиболее близким по технической сущности к предлагаемому изобретению является способ определения внутреннего объема топливопровода, заключающийся в том, что испытываемый топливопровод подсоединяют к одному из двух сообщающихся сосудов, частично заполненных топливом, вытесняют газ из испытываемого топливопровода и определяют объем испытываемого топливопровода путем измерения количества заполняющего его газа.

Устройство для определения внутреннего объема топливопровода содержит резервуар с запорным краном, испытываемый топливопровод, мерную емкость со шкалой, выполненную с входом и выходом, нагнетательную трубку, сообщенную одним концом с резервуаром и дополнительный запорный кран.

Основным недостатком описанных способа и устройства для определения внутреннего объема топливопровода является низкая точность определения внутреннего объема из-за возможного остатка части вытесняемого газа в испытываемом топливопроводе, поскольку небольшая разность уровней топлива в мерной емкости и испытываемом топливопроводе не способна вытеснить его в полном объеме.

Целью изобретения является повышение точности определения внутреннего объема топливопровода.

Поставленная цель достигается тем, что в способе определения внутреннего объема топливопровода испытываемый топливопровод подсоединяют к одному из двух сообщающихся сосудов, частично заполненных топливом, вытесняют газ из испытываемого топливопровода , определяют объем испытываемого топливопровода путем измерения количества заполняющего газа, при этом газ вытесняют путем подачи топлива через испытываемый топливопровод, а окончательный уровень устанавливают путем разобщения сообщающихся сосудов.

Устройство для определения внутреннего объема топливопровода содержит резервуар с запорным краном, испытываемый топливопровод, мерную емкость со шкалой, выполненную с входом и выходом, нагнетательную трубку, сообщенную одним концом с резервуаром и дополнительный запорный кран, устройство также снабжено фильтром, установленным в резервуаре, сосудом, размещенным под мерной емкостью и сообщенным с ее выходом, входной трубкой с капилляром, сообщенной с входом мерной емкости, верхним запорным краном, испытываемый топливопровод сообщен одним концом с входной трубкой, а вторым концом с нагнетательной трубкой, мерная емкость выполнена со вторым входом, сообщенным с атмосферой через верхний запорный кран, причем капилляр выполнен с диаметром не более 1 мм.

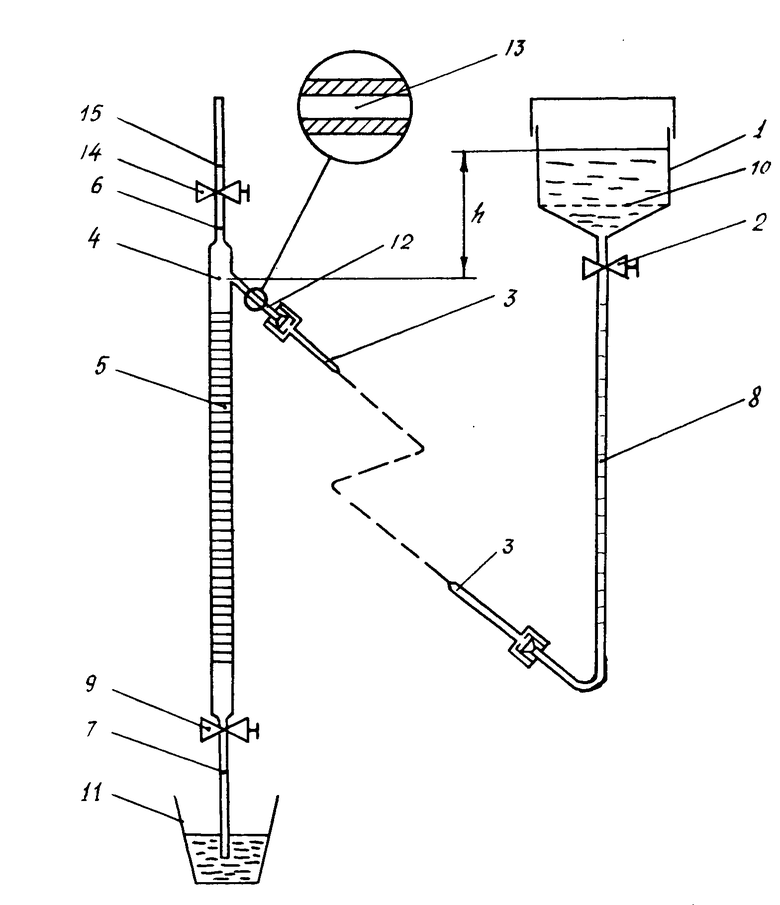

На чертеже изображено схематически устройство для определения внутреннего объема топливопровода. Устройство содержит резервуар 1 с запорным краном 2, испытываемый топливопровод 3, мерную емкость 4 со шкалой 5, выполненную с входом 6 и выходом 7, нагнетательную трубку 8, сообщенную одним концом с резервуаром 1 и дополнительный запорный кран 9, устройство снабжено фильтром 10, установленным в резервуаре 1, сосудом 11, размещенным под мерной емкостью 4 и сообщенным с ее выходом 7, входной трубкой 12 с капилляром 13, сообщенной с входом 6 мерной емкости 4, верхним запорным краном 14, испытываемый топливопровод 3 сообщен одним концом с входной трубкой 12, а вторым концом с нагнетательной трубкой 8, мерная емкость 4 выполнена со вторым входом 15, сообщенным с атмосферой через верхний запорный кран 14, причем капилляр 13 выполнен диаметром не более 1 мм.

Резервуар 1 располагают таким образом, чтобы в процессе испытания разница уровней топлива в резервуаре 1 и капилляром 13 на входе 6 в мерный сосуд 4 не превышала h = 100 мм.

Фильтр 10 служит для исключения попадания механических частиц, содержащихся в топливе (и попадаемых в него, при уменьшении уровня в резервуаре 1 за счет разрежения, из воздуха), в испытываемый топливопровод 3.

Мерная емкость 4 имеет шкалу 5, проградуированную в единицах объема с учетом объема, заключенного между емкостью 4 и краном 14.

Для гарантированного предотвращения самопроизвольного вытекания топлива при закрытом кране 2 (топливо в трубке 8 должно удерживаться атмосферным давлением) нижний конец трубки 8 загнут вверх, а ее внутренний диаметр не должен превышать диаметр канала испытываемого топливопровода 3. Для этой же цели входная трубка 12 мерной емкости 4 имеет капилляр 13.

Способ осуществляется следующим образом.

Перед испытанием открывают запорный кран 2 резервуара 1 и верхний запорный кран 14 мерной емкости 4, при этом топливо из резервуара 1 по нагнетательной трубке 8 и рабочему топливопроводу 3 через входную трубку 12 и капилляр 13 поступает в мерную емкость 4, вытесняя газ, находящийся в топливопроводе 3 и емкости 4, через верхний запорный кран 14 в атмосферу. Вытеснение воздуха производится до установления пузырьков воздуха на уровне выше крана 14. После этого кран 14 закрывают, а дополнительный запорный кран 9 открывают для заполнения сосуда 11 до уровня, выше уровня нижнего торца мерной емкости 4. Закрывают кран 9 и заменяют рабочий топливопровод 3 на испытываемый.

Затем открывают запорный кран 2 резервуара 1 и дополнительный запорный кран 9 мерной емкости 4, и топливо, вытекая из резервуара 1, статическим давлением вытесняет газ, находящийся в канале испытываемого топливопровода 3 в верхнюю часть мерной емкости 4. При этом топливо из емкости 4 вытекает в сосуд 11, создавая небольшое разрежение, способствующее более быстрому вытеснению газа из топливопровода 3. После прекращения появления пузырьков газа в нагнетательной трубке 12 кран 9 закрывают и, по установившемуся уровню топлива в мерной емкости 4 со шкалы 5, считывают показания объема топлива, соответствующего объему газа, вытесненного из топливопровода 3.

К преимуществам предлагаемых способа определения внутреннего объема топливопровода и устройства для его осуществления относятся высокая точность и низкая трудоемкость измерения, простота конструкции и малая стоимость устройства, а также возможность определения внутреннего объема не только у топливопроводов с постоянным сечением по длине и малого объема, но и топливопроводов сложной конфигурации с переменным сечением по длине и большого объема. При этом предусматривается замена мерной емкости на емкость, соответствующую внутреннему объему испытываемого топливопровода.

Для увеличения производительности выполняется последовательно-параллельная схема соединения нескольких устройств для определения внутреннего объема топливопровода.

Расчеты показывают, что при разнице уровней топлива в резервуаре и капилляре на входе в мерную емкость менее 100 мм, температуре и давлении окружающей среды соответственно 10-40оС и 720-770 мм рт.ст. относительная ошибка опыта измерения внутреннего объема топливопровода не превышает 1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОПУСКНОЙ СПОСОБНОСТИ ФОРСУНОК И ТОПЛИВОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2542626C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОГО ПРОХОДНОГО СЕЧЕНИЯ ФОРСУНОК И ТОПЛИВОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2489596C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ РАСПРЕДЕЛИТЕЛЬНОГО ТОПЛИВНОГО НАСОСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2027891C1 |

| ТЕРМОРЕГУЛИРУЕМАЯ ТОПЛИВНАЯ СИСТЕМА ДИЗЕЛЯ | 1991 |

|

RU2029130C1 |

| Установка для оценки склонности дизельных топлив к образованию отложений на деталях форсунки | 2022 |

|

RU2785434C1 |

| Устройство для определения объема канала топливопровода | 1988 |

|

SU1562512A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ТОПЛИВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2771653C1 |

| Топливная система стенда для испытания тепловозных дизелей | 1989 |

|

SU1749532A1 |

| Микродозатор газа | 1988 |

|

SU1536244A1 |

| Установка для оценки склонности дизельных топлив к образованию отложений на распылителе форсунки и топливопроводе высокого давления | 2023 |

|

RU2808091C1 |

Использование: дизелестроение, в частности испытание топливных систем двигателей внутреннего сгорания. Сущность изобретения: способ основан на вытеснении топливом газа из испытываемого топлипровода в мерную емкость, предварительно заполненную топливом. При этом объем топлива будет соответствовать объему газа, вытесненного из испытываемого топливопровода. Устройство содержит последовательно соединенные между собой резервуар (Р) 1 топлива (Т) с фильтром 10 и краном (К) 2, испытываемый топлипровод (ИТ) 3, мерную емкость (МЕ) 4 со шкалой 5, нагнетательной трубкой 8, верхним 14 и нижним 9 К и сосуд 11 для сбора вытесненного из МЕ 4 Т. Перед испытанием при открытых К 2 и 14 Т, вытекая из Р 1, вытесняет газ из рабочего топливопровода 3 и МЕ 4 через К 14 в атмосферу. Закрывают К 2 и 14 и рабочий топливопровод 3 заменяют на ИТ 3. В процессе испытания открывают К 2 и 9 и Т, вытекая из Р 1, статическим давлением вытесняет газ из канала ИТ 3 в МЕ 4. При этом Т из МЕ 4 вытекает в сосуд 11. Затем закрывают К 9 и по установившемуся уровню топлива в МЕ 4 со шкалы 5 считывают показания объема топлива. При испытании Р 1 располагают таким образом, чтобы разница уровней топлива в Р 1 и на входе в МЕ 4 не превышала 100 мм. 2 с.п. ф-лы, 1 ил.

СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННЕГО ОБЪЕМА ТОПЛИВОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Хитрюк В.А., Цехов Е.С | |||

| Практикум по автотракторным двигателям, м.: Урожай | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1995-03-10—Публикация

1990-12-17—Подача