Изобретение относится к землеройно-транспортным машинам, а именно к гидравлическим амортизирующим устройствам, предназначенным для снижения линейных и угловых продольных колебаний этих машин в процессе их движения, и может быть применено при создании новых и модернизации существующих погрузчиков, скреперов, экскаваторов.

Известно амортизирующее устройство, содержащее гидроцилиндр управления рабочим оборудованием, нагруженная рабочим оборудованием полость которого соединена с упругим элементом посредством гидролинии, в которой установлен гидрораспределитель с электромагнитным управлением. В качестве упругого элемента в данном устройстве используется гидропневматический аккумулятор [1].

Недостатком известного устройства является постоянство его коэффициента демпфирования вне зависимости от величины нагрузки, воспринимаемой им, и амплитуды колебаний рабочего оборудования относительно корпуса базовой машины. Жесткость рассматриваемого амортизирующего устройства определяется в основном параметрами входящего в его состав гидропневматического аккумулятора и изменяется с изменением нагрузки, воспринимаемой устройством (увеличивается с увеличением нагрузки). Однако поскольку связь между изменениями нагрузки и жесткости обусловливается процессами, протекающими при деформации газа, заполняющего аккумулятор, то она, во-первых, является вполне определенной и в общем случае не соответствует желаемой, а, во-вторых, не может регулироваться (в то время, как такая необходимость возникает, например, при изменении микропрофиля дороги, по которой перемещается базовая машина, скорости движения машины, давления воздуха в шинах, положения центра масс машины из-за ее комплектации дополнительным оборудованием). В результате для большинства условий движения землеройно-транспортной машины параметры амортизирующего устройства оказываются далекими от оптимальных, что предопределяет повышенные (по сравнению с потенциально возможными) уровень колебаний машины и динамические нагрузки на ее несущие конструкции и рабочее оборудование и соответственно обусловливает ухудшение эксплуатационных характеристик машины (плавности хода, долговечности, максимально допустимой скорости движения). Немаловажным является также то обстоятельство, что применение гидропневматического аккумулятора на мобильной машине существенно усложняет ее техническое обслуживание, а именно периодически возникает потребность (вследствие неизбежной утечки газа через зазоры или в результате диффузии) в подзарядке аккумулятора газом (преимущественно азотом) под высоким давлением.

Наиболее близким по технической сущности к заявляемому объекту является принятое в качестве прототипа амортизирующее устройство землеройно-транспортной машины, содержащее гидроцилиндр управления рабочим оборудованием, нагруженная рабочим оборудованием полость которого через гидравлический дроссель с подпружиненным запорно-регулирующим элементом и жестко связанным с последним толкателем соединена с упругим элементом, и копир с криволинейной рабочей поверхностью для взаимодействия с толкателем гидравлического дросселя. При этом копир закреплен на штоке гидроцилиндра управления рабочим оборудованием с возможностью его взаимодействия с толкателем в транспортном положении рабочего оборудования, подклапанная полость дросселя сообщена с нагруженной рабочим оборудованием полостью гидроцилиндра, а надклапанная - с упругим элементом, в качестве которого применен гидропневматический аккумулятор [2].

Данное амортизирующее устройство существенно усложняет техническое обслуживание базовой землеройно-транспортной машины из-за необходимости периодической подзарядки газом под высоким давлением гидропневматического аккумулятора и повышенных требований техники безопасности к эксплуатации аккумулятора как сосуда с газом, работающего при высоком давлении; не обеспечивает автоматическое изменение коэффициента демпфирования в зависимости от массы рабочего оборудования с грузом; не позволяет регулировать закон изменения жесткости устройства в зависимости от величины воспринимаемых им нагрузок.

Технической задачей изобретения является улучшение эксплуатационных характеристик землеройно-транспортной машины, а именно повышение плавности ее хода при различных условиях движения, повышение долговечности в результате снижения динамических нагрузок на транспортном режиме, упрощение технического обслуживания путем обеспечения возможности регулирования законов изменения коэффициента демпфирования и жесткости амортизирующего устройства в зависимости от величины воспринимаемых им нагрузок и выполнения амортизирующего устройства на базе только гидравлических узлов без использования находящегося под высоким давлением газа.

Поставленная задача достигается тем, что в амортизирующем устройстве землеройно-транспортной машины, содержащем гидроцилиндр управления рабочим оборудованием, нагруженная рабочим оборудованием полость которого через гидравлический дроссель с подпружиненным запорно-регулирующим элементом и жестко связанным с последним толкателем соединена с упругим элементом, копир с криволинейной рабочей поверхностью для взаимодействия с толкателем гидравлического дросселя и объемный насос, упругий элемент выполнен в виде вспомогательного гидроцилиндра двустороннего действия, одна из полостей которого соединена с гидравлическим дросселем, а другая - с напорной гидролинией объемного насоса и входом клапана давления, выход которого соединен со сливом, при этом толкатель гидравлического дросселя и регулировочный элемент клапана давления постоянно поджаты к криволинейной рабочей поверхности соответствующего из двух копиров, независимо друг от друга закрепленных на штоке вспомогательного гидроцилиндра с возможностью изменения их установки по отношению к толкателю гидравлического дросселя и регулировочному элементу клапана давления.

Каждый из копиров выполнен в виде навинченного на резьбовой конец штока вспомогательного гидроцилиндра и законтренного на нем гайками тела вращения с внутренним резьбовым отверстием с осью, скрещивающейся с осью копира.

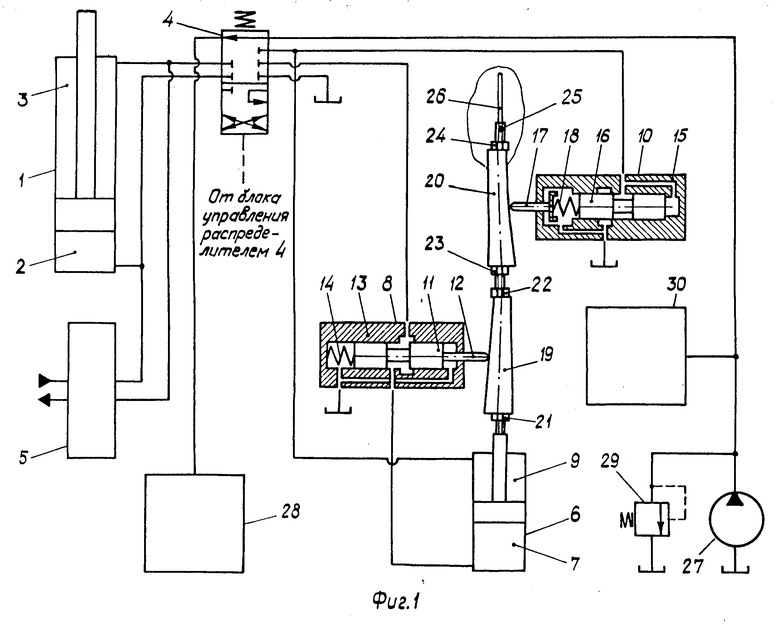

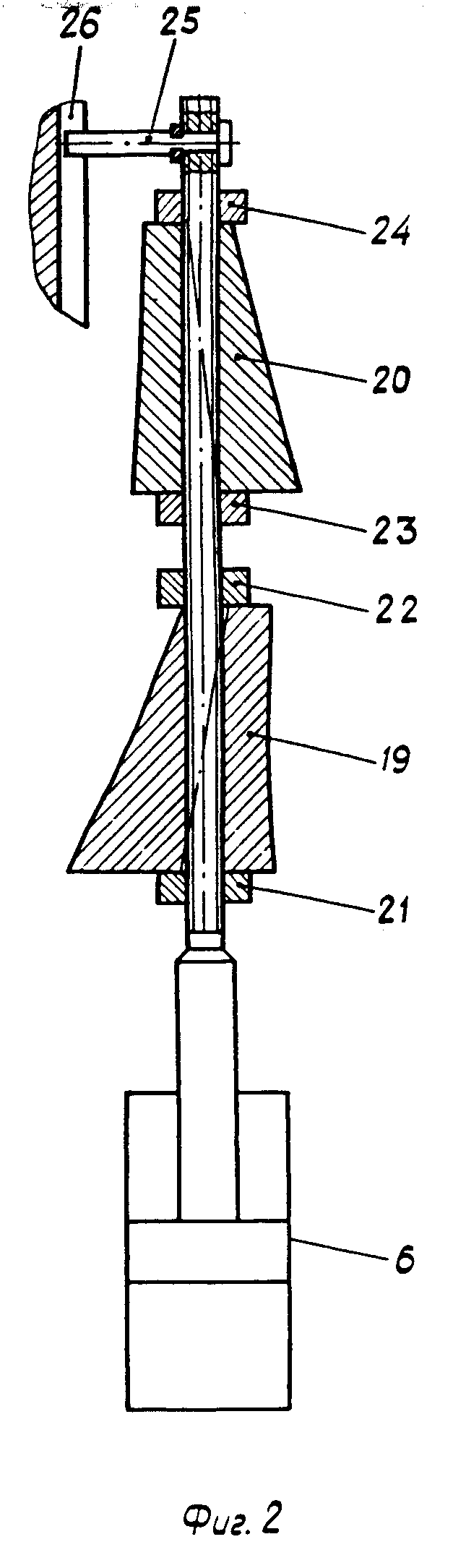

На фиг. 1 изображена принципиальная схема предлагаемого устройства; на фиг.2 - крепление копиров на штоке вспомогательного гидроцилиндра.

Амортизирующее устройство землеройно-транспортной машины включает в себя гидроцилиндр 1 управления рабочим оборудованием (может быть два таких гидроцилиндра, соединенных гидравлически параллельно), рабочие полости 2 и 3 которого соединены гидролиниями с соответствующими каналами вспомогательного двухпозиционного семилинейного гидрораспределителя 4 с дистанционным (например гидравлическим, как показано на чертеже) управлением и с исполнительными (выходными) каналами распределителя 5 гидропривода рабочего оборудования, напорная и сливная полости которого, в свою очередь, соединены с источником питания гидропривода рабочего оборудования и с гидробаком. При этом полость 2 гидроцилиндра 1 нагружена рабочим оборудованием, т.е. сила тяжести последнего воспринимается находящейся в указанной полости жидкостью.

Упругий элемент амортизирующего устройства выполнен в виде вспомогательного гидроцилиндра 6 двустороннего действия, полость 7 которого через гидравлический дроссель 8 соединена с одним из каналов 4 распределителя, а полость 9 - с соответствующим каналом гидрораспределителя 4 и входом клапана 10 давления, выход которого соединен со сливом.

Запорно-регулирующий элемент 11 дроcселя 8 со стороны одного его торца снабжен жестко связанным с ним толкателем 12, а со стороны другого торца подпружинен относительно корпуса 13 дросселя посредством пружины 14 сжатия.

Клапан 10 давления состоит из корпуса 15 и размещенного в нем золотника 16, полость со стороны одного торца которого соединена с входом клапана 10, а со стороны другого - с выходом клапана. Со стороны подторцевой полости, соединенной с выходом клапана, золотник 16 подпружинен относительно регулировочного элемента 17 клапана давления посредством пружины 18 сжатия.

На штоке вспомогательного гидроцилиндра 6 независимо друг от друга закреплены копиры 19 и 20 с криволинейными рабочими поверхностями. При этом к копиру 19 поджат толкатель 12, а к копиру 20 - регулировочный элемент 17.

Копиры 19 и 20 закреплены на штоке вспомогательного гидроцилиндра 6 с возможностью изменения их установки по отношению к толкателю 12 и регулировочному элементу 17. Каждый из копиров 19 и 20 выполнен в виде навинченного на резьбовой конец штока гидроцилиндра 6 и законтренного на нем гайками 21, 22 и 23, 24 соответственно тела вращения с внутренним резьбовым отверстием с осью, скрещивающейся с осью копира.

Гидроцилиндр 6, дроссель 8 и клапан 10 расположены на землеройно-транспортной машине в месте, выбираемом исходя лишь из соображений удобства их обслуживания и компоновки на машине, а корпуса перечисленных узлов жестко зафиксированы друг относительно друга.

Для исключения самопроизвольного вращения штока гидроцилиндра 6 (а вместе с ним и копиров 19 и 20) относительно корпуса гидроцилиндра в конце штока выполнено сквозное поперечное отверстие, через которое продет палец 25, входящий в направляющий паз 26, выполненный в несущей конструкции, к которой прикреплен корпус гидроцилиндра.

Первый из каналов гидрораспределителя 4 соединен со сливом, второй - с напорной гидролинией объемного насоса 27, а третий - с частью 28 гидросистемы землеройно-транспортной машины, которая должна отключаться от насоса 27 при работе амортизирующего устройства.

При исходном положении золотника вспомогательного гидрораспределителя 4 (отсутствии на нем управляющего сигнала) его каналы, к которым подключены напорная гидролиния насоса 27 и отключаемая часть 28 гидросистемы машины, соединены между собой, а все другие каналы перекрыты.

К напорной гидролинии насоса 27 подключены предохранительный клапан 29, предназначенный для ограничения максимального значения давления на выходе насоса 27, и часть 30 гидросистемы землеройно-транспортной машины, источником питания для которой служит насос 27 и возможность функционирования которой должна сохраняться при работе амортизирующего устройства (например подсистема гидравлического управления золотниками распределителей).

Амортизирующее устройство землеройно-транспортной машины работает следующим образом.

При отсутствии управляющего сигнала на вспомогательном гидрораспределителе 4 его золотник занимает положение, при котором часть 28 гидросистемы землеройно-транспортной машины, подлежащая отключению при работе амортизирующего устройства, подключена к напорной гидролинии объемного насоса 27, а каналы, соединенные с полостями 2 и 3 гидроцилиндра 1 управления рабочим оборудованием и полостями 7 и 9 вспомогательного гидроцилиндра 6, перекрыты. При этом амортизирующее устройство как таковое не действует, а шток вспомогательного гидроцилиндра 6 занимает относительно его корпуса то положение, в котором он находится в момент выключения амортизирующего устройства при его предшествующем использовании. Насос 27 работает как источник питания жидкости под давлением частей 28 и 30 гидросистемы землеройно-транспортной машины. Посредством распределителя 5 возможно запирание полостей 2 и 3 гидроцилиндра 1 управления рабочим оборудованием и их соединение тем или иным образом с источником питания и гидробаком, а также между собой, что обеспечивает фиксацию и соответствующее изменение положения рабочего оборудования относительно корпуса базовой машины.

Включение амортизирующего устройства производится путем подачи управляющего сигнала на вспомогательный распределитель 4 при переводе рабочего оборудования землеройно-транспортной машины в транспортное положение посредством гидроцилиндра 1. Управляющий сигнал на распределитель 4 может формироваться как оператором машины, так и автоматически с помощью соответствующего путевого переключателя по ходу штока гидроцилиндра 1 или по положению рабочего оборудования.

При подаче управляющего сигнала на вспомогательный гидрораспределитель 4 золотник последнего, сжимая пружину, перемещается во второе рабочее положение, сообщая нагруженную рабочим оборудованием полость 2 гидроцилиндра 1 через гидравлический дроссель 8 с полостью 7 вспомогательного гидроцилиндра 6, полость 3 гидроцилиндра 1 - со сливом, полость 9 гидроцилиндра 6 - с напорной гидролинией насоса 27 и отсоединяя от напорной гидролинии насоса 27 часть 28 гидросистемы землеройно-транспортной машины.

Рабочая жидкость, подаваемая насосом 27, поступает в полость 9 вспомогательного гидроцилиндра 6 и через клапан 10 давления на слив, в результате чего в полости 9 гидроцилиндра 6 устанавливается давление, зависящее от жесткости и величины текущей деформации пружины 18 клапана 10 давления. Величина текущей деформации пружины 18 определяется главным образом положением регулировочного элемента 17 клапана 10 давления относительно его корпуса 15, которое, в свою очередь, зависит от положения копира 20, к которому этот элемент поджат. Максимальное давление рабочей жидкости в напорной гидролинии насоса 27 ограничивается посредством предохранительного клапана 29. В процессе работы амортизирующего устройства некоторое количество рабочей жидкости, подаваемой насосом 27, может использоваться для питания части 30 гидросистемы землеройно-транспортной машины.

Величина проходного сечения гидравлического дросселя 8, а следовательно, и гидравлическое сопротивление дросселя потоку рабочей жидкости зависят от положения запорно-регулирующего элемента 11 дросселя относительно его корпуса 13 и определяется положением копира 19, к которому своим толкателем 12 элемент 11 поджат пружиной 14.

Поскольку при подаче управляющего сигнала на распределитель 4 полость 2 гидроцилиндра 1 через дроссель 8 сообщается с полостью 7 гидроцилиндра 6, то давления в указанных полостях отличаются лишь на величину, определяемую гидравлическими характеристиками соединяющей их магистрали, в которой роль основного гидравлического сопротивления выполняет дроссель 8, и расходом рабочей жидкости по этой магистрали.

Если сила давления рабочей жидкости, действующая на поршень вспомогательного гидроцилиндра 6 со стороны полости 7, больше силы, действующей на него со стороны жидкости в полости 9, то поршень гидроцилиндра 6 смещается в направлении полости 9, вытесняя рабочую жидкость из нее на слив через клапан 10 давления. При этом изменяется положение копиров 19 и 20, закрепленных на штоке гидроцилиндра 6, по отношению соответственно к толкателю 12 гидравлического дросселя 8 и к регулировочному элементу 17 клапана 10 давления, что приводит к уменьшению проходного сечения дросселя 8 (увеличению гидравлического сопротивления дросселя потоку рабочей жидкости) и к дополнительной деформации пружины 18 клапана 10 давления. В силу последнего обстоятельства перепад давления на клапане 10 и соответственно давление жидкости в полости 9 гидроцилиндра 6 увеличиваются. В результате, по мере рассматриваемого перемещения поршня гидроцилиндра 6 происходит выравнивание по величине сил, действующих на него со стороны жидкости, находящейся в полостях 7 и 9 гидроцилиндра, и поршень останавливается.

Если сила давления рабочей жидкости, действующая на поршень вспомогательного гидроцилиндра 6 со стороны полости 7, меньше силы, действующей на него со стороны жидкости и полости 9, то поршень гидроцилиндра 6 благодаря поступлению рабочей жидкости от насоса 27 смещается в направлении полости 7. Вызванное этим изменение положения копира 19 относительно толкателя 12 приводит к увеличению проходного сечения гидравлического дросселя 8 (уменьшению его гидравлического сопротивления), а изменение положения копира 20 относительно регулировочного элемента 17 клапана 10 давления - к уменьшению давления в полости 9 гидроцилиндра 6.

Таким образом, любое нарушение баланса сил, действующих на поршень гидроцилиндра 6 (при условии, что значения давления рабочей жидкости в полостях 7 и 9 не превосходят максимально допустимую величину) влечет за собой перемещение этого поршня, ведущее к восстановлению указанного баланса сил на новом уровне. При этом величина перемещения поршня гидроцилиндра 6, необходимого для восстановления баланса сил на поршне, при прочих равных условиях зависит от жесткости амортизирующего устройства, определяемой (при фиксированных значениях жесткости пружины 18 клапана 10 давления, диаметра его золотника 16, эффективных площадей поршня гидроцилиндра 6 со стороны полостей 7 и 9 и других параметров устройства) углом в плане между осью штока гидроцилиндра 6 и касательной, проведенной к криволинейной рабочей поверхности копира 20 в точке контакта с ней регулировочного элемента 17 клапана 10 давления (чем больше значение указанного угла, тем выше текущая жесткость амортизирущего уcтройства).

Поскольку любое изменение положения поршня вспомогательного гидроцилиндра 6 сопровождается перетеканием жидкости между полостью 2 гидроцилиндра 1 и полостью 7 гидроцилиндра 6 через проходное сечение дросселя 8 при соответствующих потерях энергии, то величина проходного сечения (гидравлического сопротивления) дросселя 8 определяет коэффициент демпфирования амортизирующего устройства.

Очевидно, что каждому значению статического давления в полости 7 вспомогательного гидроцилиндра 6 соответствует вполне определенное положение его поршня относительно корпуса гидроцилиндра, а следовательно, копира 19 по отношению к толкателю 12 гидравлического дросселя 8 и копира 20 по отношению к регулировочному элементу 17 клапана 10 давления. В результате: каждому значению давления в полости 7 гидроцилиндра 6 соответствуют определенные значения площади проходного сечения (гидравлического сопротивления) дросселя 8 и угла в плане между осью штока гидроцилиндра 6 и касательной, проведенной к рабочей поверхности копира 20 в точке контакта с ней регулировочного элемента 17 клапана 10 давления.

Поскольку давление рабочей жидкости в полости 7 вспомогательного гидроцилиндра 6 определяется давлением в нагруженной рабочим оборудованием полости 2 гидроцилиндра 1 и, как уже отмечалось, коэффициент демпфирования и жесткость амортизирующего устройства определяются соответственно гидравлическим сопротивлением дросселя 8 и углом в плане между осью штока гидроцилиндра 6 и касательной к рабочей поверхности копира 20 в точке контакта с ней регулировочного элемента 17 клапана 10 давления, то, как видно из сказанного, коэффициент демпфирования и жесткость рассматриваемого амортизирующего устройства являются функциями воспринимаемой им (через гидроцилиндр 1) нагрузки. Для регулирования законов изменения коэффициента демпфирования и жесткости амортизирующего устройства в зависимости от величины воспринимаемых им нагрузок необходимо изменить установку копиров 19 и 20 на штоке гидроцилиндра 6 по отношению соответственно к толкателю 12 гидравлического дросселя 8 и к регулировочному элементу 17 клапана 10 давления. Для этого следует расконтрить гайки 21 и 22 (для изменения установки копира 19) или гайки 23 и 24 (для изменения установки копира 20), повернуть нужный копир относительно штока гидроцилиндра 6, а затем снова законтрить его на штоке соответствующими гайками. Поскольку каждый из копиров 19 и 20 выполнен в виде тела вращения с внутренним резьбовым отверстием с осью, скрещивающейся с геометричеcкой осью копира как тела вращения, то поворот копира на небольшой угол относительно штока гидроцилиндра 6 (все регулирование осуществляется в пределах поворота копира на штоке на угол, не превышающий 360о) приводит к заметному регулированию закона изменения соответствующего параметра (коэффициента демпфирования или жесткости) амортизирующего устройства в зависимости от величины воспринимаемых им нагрузок. При этом вдоль штока гидроцилиндра 6 поворачиваемый копир смещается не более чем на один шаг резьбы, т.е. практически не перемещается.

Установка копиров 19 и 20 на штоке гидроцилиндра 6 на резьбе и их контрение посредством гаек 21, 22 и 23, 24 соответственно исключают возможность каких-либо (продольных, поперечных и угловых) самопроизвольных перемещений копиров относительно штока. Палец 25, продетый через поперечное отверстие в конце штока гидроцилиндра 6 и входящий в направляющий паз 26, выполненный в несущей конструкции, к которой прикреплен корпус гидроцилиндра, исключает самопроизвольное вращение штока гидроцилиндра 6 (а вместе с ним и копиров 19 и 20) относительно корпуса последнего. Тем самым исключается самопроизвольное нарушение установленных законов изменения коэффициента демпфирования и жесткости амортизирующего устройства в зависимости от величины воспринимаемых им нагрузок.

При установке рабочего оборудования землеройно-транспортной машины в транспортное положение исполнительные (выходные) каналы распределителя 5, соединенные с полостями 2 и 3 гидроцилиндра 1 управления рабочим обоpудованием, перекрываются золотником этого распределителя.

Если в силу колебаний машины, обусловленных, например, ее движением по неровной поверхности, нагрузка, воспринимаемая гидроцилиндром 1, увеличивается, то повышается давление в его полости 2 и рабочая жидкость из этой полости при соответствующем перемещении поршня гидроцилиндра 1 относительно его корпуса (и тем самым рабочего оборудования относительно рамы машины) через гидравлический дроссель 8 перетекает в полость 7 вспомогательного гидроцилиндра 6, вызывая перемещение поршня последнего в направлении полости 9. Как показано выше, это сопровождается увеличением давления в полости 9, вследствие чего через некоторый отрезок времени, определяемый демпфирующими и жесткостными характеристиками амортизирующего устройства, движение поршней гидроцилиндров 1 и 6 относительно их корпусов прекращается.

В рассмотренном случае в полость 3 гидроцилиндра 1 рабочая жидкость поступает через открытое проходное сечение вспомогательного гидрораспределителя 4 из линии слива гидросистемы машины.

При уменьшении нагрузки, воспринимаемой гидроцилиндром 1, давление в его полости 2 понижается и рабочая жидкость при соответствующем перемещении поршня гидроцилиндра 1 относительно его корпуса (и тем самым, рабочего оборудования относительно рамы машины) перетекает в эту полость через гидравлический дроссель 8 из полости 7 вспомогательного гидроцилиндра 6 при перемещении поршня последнего в направлении полости 7. Выше показано, что это сопровождается уменьшением давления в полости 9 гидроцилиндра 6, в результате чего через некоторый отрезок времени, определяемый демпфирующими и жесткостными характеристиками амортизирующего устройства, движение поршней гидроцилиндров 1 и 6 относительно их корпусов прекращается.

В данном случае рабочая жидкость из полости 3 гидроцилиндра 1 через открытое проходное сечение вспомогательного гидрораспределителя 4 поступает на слив.

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО РАБОЧЕГО ОБОРУДОВАНИЯ ПОГРУЗОЧНО-ТРАНСПОРТНОЙ МАШИНЫ | 1992 |

|

RU2012742C1 |

| Гидропривод погрузочно-транспортной машины | 1989 |

|

SU1753067A1 |

| Гидропривод рабочего оборудования фронтального погрузчика | 1990 |

|

SU1810443A1 |

| ДВУХСТОРОННИЙ ГИДРОЗАМОК | 1991 |

|

RU2011894C1 |

| ГИДРАВЛИЧЕСКИЙ БЛОК РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ | 2020 |

|

RU2730560C1 |

| ГИДРОПНЕВМАТИЧЕСКИЙ МОЛОТ | 1992 |

|

RU2082003C1 |

| ПУЛЬСАТОРНЫЙ ГИДРОПРИВОД РАДИАЛЬНО-КОВОЧНОЙ МАШИНЫ | 2003 |

|

RU2241565C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПРЕССА | 2003 |

|

RU2250828C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПРЕССА | 1995 |

|

RU2078640C1 |

| ГИДРОПРИВОД | 1991 |

|

RU2031257C1 |

Сущность изобретения: нагруженная полость гидроцилиндра управления рабочим оборудованием через гидравлический дроссель с подпружиненным запорно-регулирующим элементом и жестко связанным с ним толкателем соединена с упругим элементом. Копир с криволинейной рабочей поверхностью взаимодействует с толкателем. Упругий элемент выполнен в виде вспомогательного гидроцилиндра двустороннего действия, одна полость которого соединена с гидравлическим дросселем, другая - с напорной гидролинией объемного насоса и входом клапана давления второго копира с криволинейной поверхностью. Выход клапана соединен со сливом. Толкатель дросселя и регулировочный элемент клапана постоянно поджаты к поверхности одного из копиров, закрепленных на штоке вспомогательного гидроцилиндра с возможностью регулирования относительно толкателя и элемента клапана. 1 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Амортизирующее устройство гидрофицированного скрепера | 1979 |

|

SU876890A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1995-03-10—Публикация

1990-02-16—Подача