Изобретение относится к способам переработки твердых отходов и может быть использовано в коммунально-бытовом хозяйстве, химии, нефтехимии, энергетике и других отраслях промышленности.

Известен способ термической переработки твердых неорганических отходов в шлак путем сжигания и расплавления в среде огненно-жидкого шлака, осуществляемый в ковшах, куда отходы загружаются перед заливкой шлака [1]. Способ неприменим к переработке отходов, содержащих органическую составляющую, так как в нем не предусмотрен ее перевод в нетоксичную форму, например, окислением кислородсодержащим дутьем. Кроме того, его производительность низка, так как в ковши можно загружать небольшое количество отходов. При переработке таким образом бытовых отходов возможно образование токсичных газов.

Известен способ, осуществляемый в установке для сжигания твердых отходов, в которую загружают отходы и подвергают их термической обработке топочными газами с последующим дожиганием газов и очаговых остатков отходов. Недостатком этого способа является образование золы, которую невозможно захоронить без загрязнения окружающей среды. Кроме того, при сжигании отходов образуются шлаки на основе легкоплавких составляющих отходов. Эти шлаки забивают колосниковые решетки, что затрудняет эксплуатацию мусоросжигающих печей. При термообработке отходов образуется большое количество продуктов неполного разложения органической составляющей. Дожигание больших количеств образующихся газов, содержащих эти вредные вещества, практически невозможно, так как требует больших энергозатрат на их нагревание и подачи большого количества дутья.

Наиболее близким к предлагаемому является способ термической переработки твердых отходов, включающий загрузку отходов в расплавленную шлаковую ванну, продуваемую кислородосодержащим газом, при загрузке в шлаковую ванну совместно с отходами углеродистого топлива и интенсивности продувки 150-2200 нм3/ч˙м2. Содержание углерода в загружаемой в шлаковую ванну шихте из отходов и топлива составляет 2-25%. На каждый процент увеличения содержания углерода в шихте из отходов топлива выше 10% в расплавленную шлаковую ванну вводят оксиды металлов или металлолом в количествах соответственно 0,25 - 5 и 0,5 - 15% от массы загружаемой шихты [2]. Этот способ принят за прототип.

Недостатком способа-прототипа является трудность управления процессом. Поскольку кислородный потенциал плавки не регулируют, а задается лишь интенсивность дутья без величины содержания кислорода в нем и удельного расхода кислорода, отнесенного, например, к тонне загрузки, возможно переокисление расплава с его выбросами из печи при перерасходе дутья, подаваемого в шлаковую ванну, либо недожог органической составляющей загрузки. При его недостатке это может вызвать при указанной в способе-прототипе величине подачи дутья над шлаковой ванной недожог органических компонентов и над расплавом, что приводит к экологической опасности удаляемых из процесса газов. Подача на плавку металлолома или оксидов металлов с целью снятия избыточного тепла приводит либо к их переходу в железистый шлак, который обладает способностью к вспениванию и выбросам из печи при переокислении, либо к образованию загрязненного примесями чугуна, имеющего ограниченное потребление. В последнем случае расходуется металлолом, который может быть использован более эффективно. Зона загрузки отходов и топлива и зона отвода газообразных продуктов плавки по способу-прототипу совмещена. Это вызывает значительный пылеунос отходов, среди которых велика доля материалов с низкой плотностью. Следствием является затруднение работы газоочистного оборудования и наличие токсичных веществ в выбрасываемых газах.

Целью изобретения является снижение количества вредных выбросов и повышение надежности процесса.

Поставленная цель достигается тем, что в известном способе, включающем загрузку отходов и топлива в шлаковую ванну, непрерывную подачу кислородсодержащего дутья в шлаковую ванну и над ней, выпуск жидких и газообразных продуктов переработки, вместе с отходами и топливом дополнительно подают флюсы, загрузку проводят рассредоточенно по площади поверхности шлаковой ванны, переработку ведут при отношении суммарного количества кислорода в дутье, подаваемом в шлаковую ванну, к теоретически необходимому для окисления углерода загрузки до оксида (П), водорода до воды в 1,2-2,2 раза, а суммаpное количество кислорода, подаваемого в дутье под шлаковой ванной, составляет 0,05-0,8 от теоретически необходимого для окисления углерода загрузки до оксида (IV) и водорода до воды. По варианту способа переработку ведут с загрузкой кальцийсодержащего флюса из расчета на получение шлака с соотношением содержания оксида кальция к содержанию оксида железа (II) 0,2-0,6: 1. С целью снижения пылеуноса возможна загрузка твердых бытовых отходов в шлаковую ванну в сгораемой таре.

Сущность предлагаемого способа состоит в том, что процесс переработки твердых отходов в шлаковой ванне ведут при контролируемых условиях плавки. Загрузкой определенного количества необходимых флюсов, например, содержащих кремнезем (песок, кварцевые флюсы и т.п.) или оксид кальция (известняк, негашенная известь), подбирается по вязкости и температуре плавления состав шлака. Кроме того, загрузка флюсов и их выбор позволяют снять избыток выделяющегося тепла без затрат дефицитного металлолома или других реагентов. Например, при необходимости использования флюса, содержащего оксид кальция, могут быть использованы негашенная известь и известняк. В последнем случае в условиях процесса протекает эндотермическая реакция разложения

СаСО3 = СаО + СО2 (1) благодаря чему снижается избыточное тепло и предотвращается перегрев шлакового расплава. Это повышает надежность процесса и позволяет вести его в оптимальных условиях, обеспечивающих снижение вредных выбросов.

Переработку осуществляют при разделении зоны загрузки и зоны отвода газов из технологического процесса. Благодаря этому существенно снижается пылеунос, обеспечиваются лучшие условия работы аппаратуры дожига и очистки газов, что в свою очередь позволяет снизить вредные выбросы в атмосферу.

Процесс ведут при контролируемом кислородном потенциале (окислительных условиях), который задается удельным расходом кислорода на тонну загрузки. При этом суммарное количество кислорода в дутье, подаваемом в шлаковую ванну, выбирается по предлагаемому способу таким, что удается, достаточно полно окислив бытовые отходы и топливо в шлаковой ванне, избежать переокисления шлака, ведущего к его выбросу из металлургического агрегата. Суммарное количество кислорода в дутье, подаваемом над шлаковой ванной выбирается таким, что обеспечивается полное окисление пылеуноса и продуктов неполного сгорания отходов и топлива в шлаковой ванне без излишнего расхода кислорода.

Выбор оптимального соотношения оксидов железа и кальция в шлаках при использовании кальцийсодержащих флюсов позволяет вести переработку отходов в окислительных условиях без вспенивания шлаковой ванны благодаря свойствам таких шлаков, имеющих более широкую по кислородному потенциалу область гомогенности при температурах процесса.

Загрузка твердых отходов в сгораемой таре, например бумажных мешках и сетках из естественных и синтетических сгораемых материалов, позволяет существенно снизить пылеунос при загрузке. Это облегчает работу газоочистного оборудования и позволяет снизить и выброс вредных веществ в атмосферу.

Отношение суммарного количества кислорода в дутье, подаваемом в шлаковую ванну к теоретически необходимому для окисления углерода загрузки до оксида (II), водорода до воды, должно быть таким, чтобы обеспечивалось достаточно полное окисление отходов и топлива (нижний предел), но не происходило бы вспенивание расплава из-за его переокисления (верхний предел).

Отношение суммарного количества кислорода в дутье, подаваемом над шлаковой ванной к теоретически необходимому для окисления углерода загрузки до оксида (IV), водорода до воды, должно быть таким, чтобы происходило полное окисление пылеуноса и продуктов неполного сгорания отходов и топлива в шлаковой ванне (нижний предел), но расход дутья не был излишним, не приводящим к улучшению технологических показателей (верхний предел).

Отношение содержания оксида кальция к содержанию оксида железа (II) в шлаке должно быть таким, чтобы обеспечивалась устойчивость шлака к переокислению и гетерогенизации по магнетиту (нижний предел), но температура плавления шлака и его вязкость не были бы слишком высокими, что может также приводить к вспениванию расплава (верхний предел).

В известных технических решениях отсутствуют приемы и параметры, характеризующие изобретение, что позволяет сделать вывод о его соответствии критерию "Существенные отличия".

Способ осуществляют следующим образом. Отходы и топливо (в случае необходимости) загружают на поверхность шлаковой ванны в металлургический агрегат. В шлак подается кислородсодержащее дутье. За счет тепла окисления органической составляющей отходов и топлива происходит растворение в шлаке тугоплавких соединений, входящих в состав отходов и топлива. Эти соединения, а также флюсы, подаваемые на переработку с отходами, формируют шлак с заданной температурой плавления. Шлак выводят из металлургического агрегата непрерывно, например, через сифон или периодически через шпуры. После грануляции или отливки в блоки он может быть использован для производства строительных материалов.

Газы выводятся из металлургического агрегата, причем зона вывода отделена от зоны загрузки, с целью чего может быть использована водоохлаждаемая перегородка. Над шлаковой ванной в месте вывода газов подается кислородсодержащее дутье, в потоке которого происходит полное окисление уносимых частиц загрузки и продуктов неполного сгорания отходов и топлива. В случае необходимости газы могут быть очищены от диоксида серы известным способом, например известняковым. Очищенные газы, не содержащие вредных компонентов, могут быть выброшены в атмосферу. При загрузке твердых отходов в шлаковую ванну в сгораемой таре необходимо обеспечить беспрепятственную загрузку крупногабаритных материалов, что требует соответствующих размеров и конструкции загрузочных устройств. Разрушение тары происходит в барботируемой кислородсодержащим дутьем шлаковой ванне, благодаря чему отходы обволакиваются шлаком и не уносятся с газами.

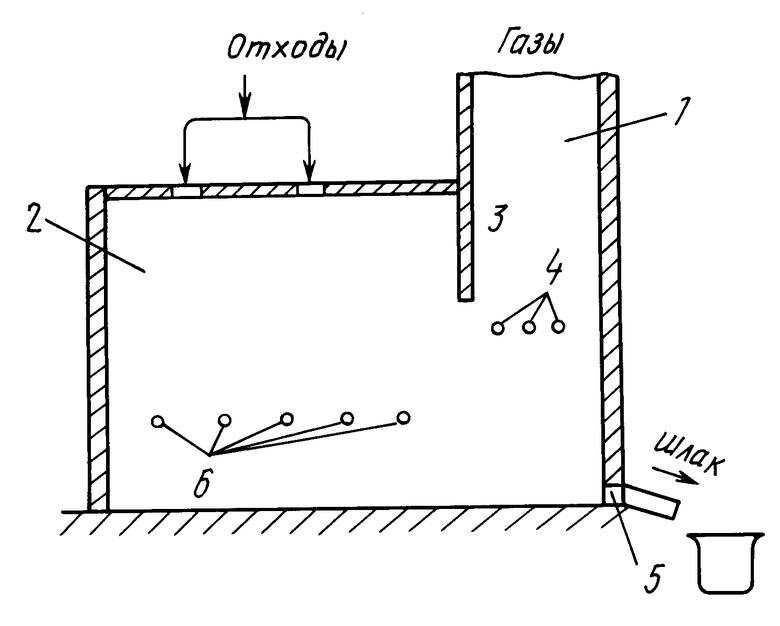

П р и м е р 1. Схема работы установки представлена на чертеже.

В расплавленную шлаковую ванну, барботируемую воздушно-кислородным дутьем через фурмы 6, содержащим 75% кислорода, загружают твердые отходы. Средний состав отходов мас.%: стекло 8; бумага, картон 22; текстиль 5; пищевые отходы 20; дерево 2; черный металл 4; стекло 5; пластмасса 4; кожа, резина 5; кости 2; влажность 20; прочие - остальное. Содержание компонентов в отходах, мас.%: углерод в составе органических соединений 23,9; водород в составе органических соединений 2,9; железо металлическое 4; SiO2 2; СаО 0,2. Во всех опытах проводят загрузку отходов при производительности 10 т/ч при суммарной площади поверхности шлаковой ванны 10 м2. Загрузки отходов проводят через 3 течки, рассредоточенные по длине печи. Для получения шлака оптимального состава с 30-35% SiO2 на плавку подают песок с содержанием кремнезема 95% в количестве 200 кг/ч. Тепла от окисления отходов хватает для ведения плавки, топливо не используют.

Газы выводят из печи через аптейк 1, отделенный от загрузочной зоны 2 перегородкой 3. Для дожигания продуктов неполного сгорания и пылеуноса над поверхностью расплава через фурмы 4 подают технический кислород, расход которого подбирается в ходе опытов. Шлак через шпур 5, расположенный у подины, выпускают в ковш. Газы очищают в трехпольном электрофильтре проходным сечением 20 м2, а затем очищают в системе мокрой газоочистки. Количество кислорода, теоретически необходимое для окисления углерода загрузки до оксида (II), водорода до воды, составляет 386 нм3/т отходов. Количество кислорода, теоретически необходимое для окисления углерода загрузки до оксида (IV) водорода до воды, составляет 608 нм3/т отходов.

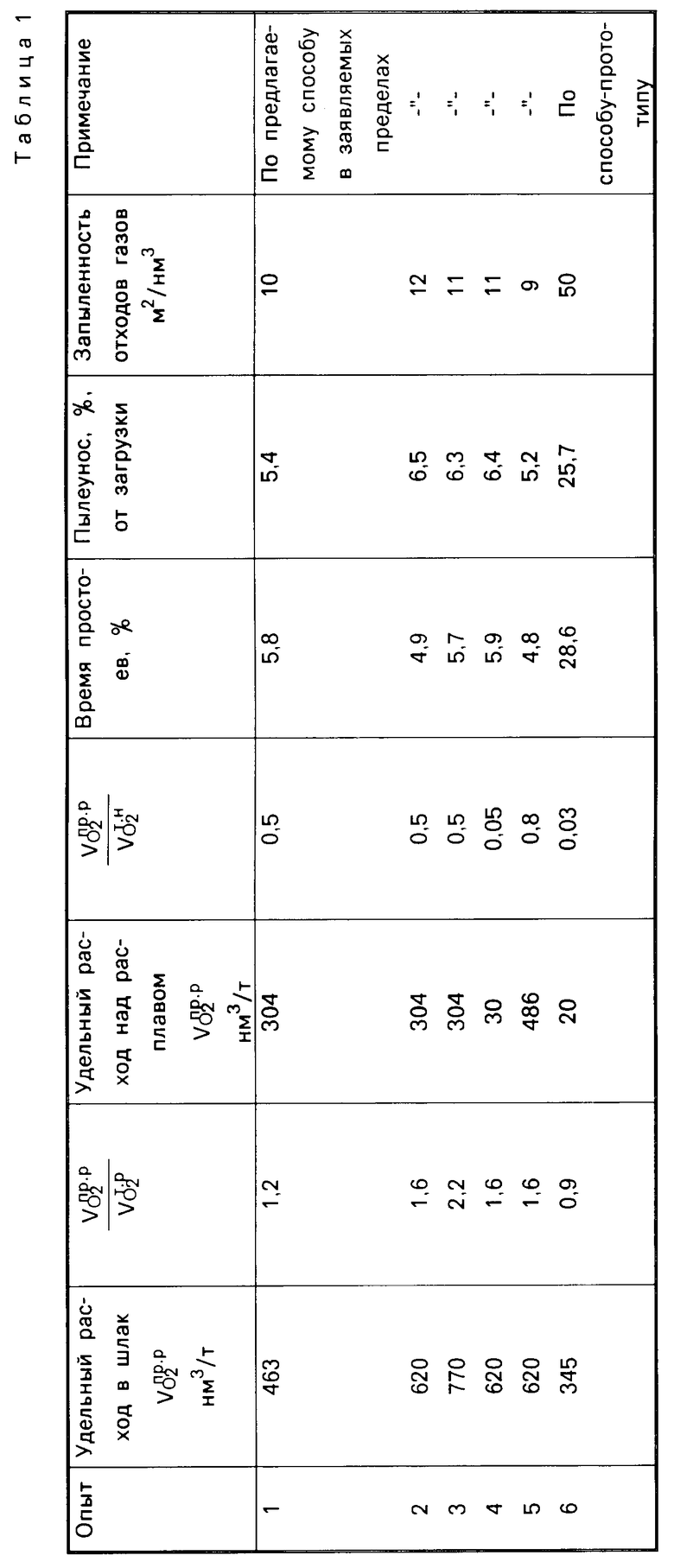

Результаты работы представлены в табл.1.

Анализ табличных данных показывает, что результаты, достигнутые в опытах, проводимых по предлагаемому способу в заявляемых пределах технологических параметров (см. опыты 1-5) лучше, чем при работе по способу-прототипу (см. опыт 6). В этих случаях меньше время простоев и ниже пылеунос, в который включен как унос частиц загружаемых материалов, так и возгонка недоокисленных продуктов неполного сгорания, а также происходит более полное окисление отходов в расплаве.

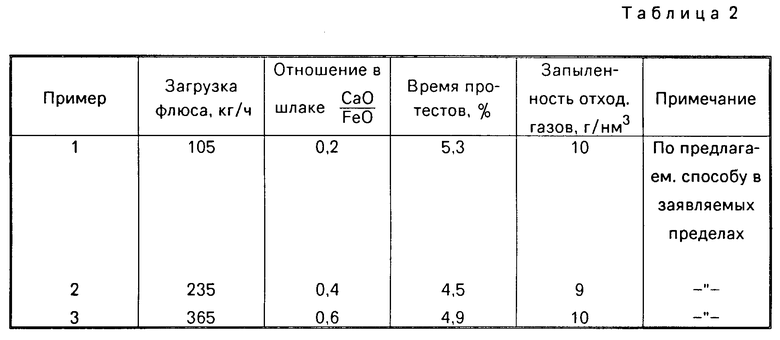

П р и м е р 2. Переработке по предлагаемому способу подвергают отходы вышеуказанного состава. На плавку в качестве кальцийсодержащего флюса подают негашенную известь с содержанием оксида кальция 78,9%. В шлаковую ванну подают кислородсодержащее дутье с содержанием кислорода 75%, над шлаковой ванной - технический кислород. Выпуск шлака и очистку газов осуществляют аналогично примеру 1. Количество кислорода в дутье, подаваемом в расплав, во всех опытах 770 нм3/т, над расплавом - 45 нм3/т.

Результаты опытов представлены в табл.2. Их анализ показывает, что результаты, достигнутые при работе по предлагаемому способу в заявляемых пределах (опыты 1-3) лучше, чем при работе по способу-прототипу (опыт 6, табл.1).

П р и м е р 3. Переработке по предлагаемому способу подвергают отходы того же состава. Режим работы установки соответствует описанному в примере 1 (опыт 2). Загружают отходы в бумажных мешках по 20-40 кг в каждом. Пылеунос составляет 1-2%, а запыленность отходящих газов 4-6 мг/нм3.

Использование предлагаемого способа термической переработки твердых отходов позволяет по сравнению со способом-прототипом снизить количество простоев оборудования по переработке отходов на 24-25%; уменьшить выброс вредных веществ в атмосферу, упростить контроль работы плавильного агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 1991 |

|

RU2017840C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СВИНЦОВОГО СЫРЬЯ | 2005 |

|

RU2283359C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2242687C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СУРЬМЯНОГО СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1996 |

|

RU2100459C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2000 |

|

RU2194781C2 |

| СПОСОБ НЕПРЕРЫВНОГО КОНВЕРТИРОВАНИЯ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2071982C1 |

| Способ термической переработки твердых отходов | 2020 |

|

RU2722937C1 |

| СПОСОБ МЕТАЛЛУРГИЧЕСКОЙ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2547084C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПРИ СЖИГАНИИ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2009204C1 |

Изобретение может быть использовано в коммунально - бытовом хозяйстве, химии, нефтехимии, энергетике. Отходы, топливо и флюсы загружают на поверхность шлаковой ванны барботируемой кислородсодержащим дутьем. Загрузку проводят рассредоточенно по площади поверхности шлаковой ванны. Отвод газообразных продуктов переработки проводят вне зоны загрузки. Суммарное количество кислорода в дутье, подаваемом в шлаковую ванну, составляет 1,2 - 2,2 от теоретически необходимого для окисления углерода загрузки до СО, водорода до H2O. Над расплавом подают кислородсодержащее дутье, в котором суммарное количество составляет 0,05 - 0,8 от теоретически необходимого для окисления углерода загрузки до CO2 водорода до H2O. Жидкий шлак выпускают из печи используют для производства строительных материалов. Технологические газы процесса не содержат токсичных веществ и после пылеулавливания могут быть выброшены в атмосферу. По варианту способа процесс ведут с загрузкой кальцийсодержащего флюса при отношении CaO к FeO в загрузке 0,2 - 0,6 : 1. С целью снижения пылеуноса твердые отходы могут загружаться в шлаковую ванну в сгораемой таре. 2 з.п. ф-лы, 1 ил., 2 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термической переработки твердых отходов | 1986 |

|

SU1315738A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-03-10—Публикация

1991-07-24—Подача