Изобретение относится к способам термической переработки твердых отходов и может быть использовано в коммунально-бытовом хозяйстве, химии, нефтехимии и других отраслях промьгашенности.

Цель изобретения - увеличение эффективности и надежности процесса.

Сущность способа заключается в совместной загрузке с отходами угле- родсодержащего то плива в количестве, обеспечивающем содержание углерода в шихте 2-25%, продувке расплавленной шлаковой ванны с интенсивностью 150-2200 нм /ч-м2 при частичном вво- де кислородсодержащего газа выше поверхности ванны в количестве 0,05-20 потока , подаваемого на продувку. При содержании углерода в шихте более 10% на каждый процент увеличения со- держания углерода вводят оксиды металлов или металлолом в количествах 0,25-5 и 0,5-15% от массы отходов.

Предлагаемый способ позволяет увеличить скорость горения отходов и производительность процесса их переработки. Наиболее значительного увеличения производительности можно добиться при поддержании содержания углерода в загружаемой в шлаковую ванну щихте - отходы и топливо, равном 2-25%. Кроме этого, предлагаемые интенсивности продувки и глубина вдувания кислородсодержащего газа обес- печивают проведение продувки шлаковой ванны в режиме барботажа, т.е. в режиме, который позволяет значительно ускорить процессы массо- и теплопередачи в шлаковой ванне и, следовательно, увеличить производительность процесса.

При содержании углерода в загружаемой щихте более 10% возможен пе- регрев шлаковой ванны, вызывающий снижение эксплуатационной надежности процесса. Для снятия перегрева шлаковой ванны без снижения производитель ,нести процесса в ванну вводят оксиды металлов и (или) металлолома. При этом в шлаковой ванне начинают протекать энергоемкие процессы нагрева, расплавления, восстановления, что позволяет использовать избыточное тепло, выделяющееся при сжигании отходов, следовательно, снизить температуру шлаковой ванны и повысить технологичность процесса..

При сжигании отходов внутри щлако вой ванны выходящие из шлаковой ванны газы содержат значительные количества СО и Н. Для повышения производительности процесса путем повышения прихода тепла осуществляют дожигание выходящих из шлаковой ванны газов путем подачи кислородсодержащего газа вьшJe поверхности шлаковой ванны.

При загрузке углеродсодержащего топлива в количестве, обеспечивающем содержание углерода в шихте менее 2%, прихода тепла от горения недостаточно для существенного увеличения производительности процесса. При загрузке углеродсодержащего топлива в количестве, обеспечивающем содержание углерода в шихте более 25%, ухудшается барботаж ванны, что нарушает устойчивость процесса горения и следовательно, снижает производительность и эксплуатационную надежность процесса.

При продувке шлаковой ванны кислородсодержащим газом с интенсивностью более 2200 нм /ч на 1 м горизонтального сечения ванны расплава возможны прорывы струй барботирующе- го газа, что нарушает, стабильность режима барботажа и снижает производительность. При продувке шлаковой ванны кислородсодержащим газом с интенсивностью менее 150 на 1 м горизонтального сечения ванны расплава невозможно добиться устойчивого барботажного режима продувки и существенно улучшить показатели процесса .

При вдувании кислородсодержащего газа на глубине менее чем 0,2 высоты расплава и вследствие замедления процессов тепло- и массопереноса в нижних слоях шлаковой ванны снижается производительность процесса. Вдувание кислородсодержащего газа на глубине более чем 0,8 высоты расплава ухудшает барботаж шлаковой ванны и снижает производительность процесса.

Введение на каждьй процент содержания углерода в шихте выше 10% оксидов металлов и (или) металлолома в количествах, соответственно, более 5 и 15% вызывает резкое ухудшение барботажа шлаковой ванны вследствие возрастания количеств в шлаке твердых материалов и приводит к снижению производительности.

31

Введение на каждьо процент содержания углерода в шихе выше 10% оксидов металлов и (или) металлолома в количествах , соответственно менее 0,25 и 0,5% недостаточно для существенного снижения температуры расплавленной шлаковой ванны и повышения эксплуатационной надежности процесса

Возможно осуществление процесса в двух режимах: с получением генераторного газа или сжиганием его, для чего над поверхностью ванны вводят окислитель-кислородсодержащий газ.

Целесообразное соотношение количества вдуваемого над поверхностью ванны окислителя и потока, вдуваемого ниже поверхности, составляет 0,05-20,0.

Вдувание кислородсодержащего газа выше поверхности шлаковой ванны при отношении его количества к количеству киcлopoдco;Jepжaщeгo газа, вдуваемого ниже поверхности шлаковой ванны, менее 0,05 не позволяет обеспечить дожигание отходящих из шлаковой ванны газов, повысить за счет этого приход в ванну тепла и увеличить производительность.

Вдувание кислородсодержащего газа выше поверхности шлаковой ванны при отношении его количества к количеству вдуваемого ниже поверхности шлаковой ванны кислородсодержащего газа более 20, не позволяет добиться дальнейшего роста степени дожиганил, приводит к увеличению потерь тепла с отходящими газами и, как следствие, вызывает снижение производительности процесса.

Пример 1. В расплавленную шлаковую ванну, барботируемую тех-. ническим кислородом с интенсивностью 150 нм /ч-м2, загружают шихту - бытовой мусор и уголь.Высота расплава 1м. Глубина вдувания кислорода 0,2 м. Содержание углерода в мусоре 1%. Путем изменения количест загружаемого угля содержание углерода в загружаемых материалах изменяют в пределах от 1 до 25%.

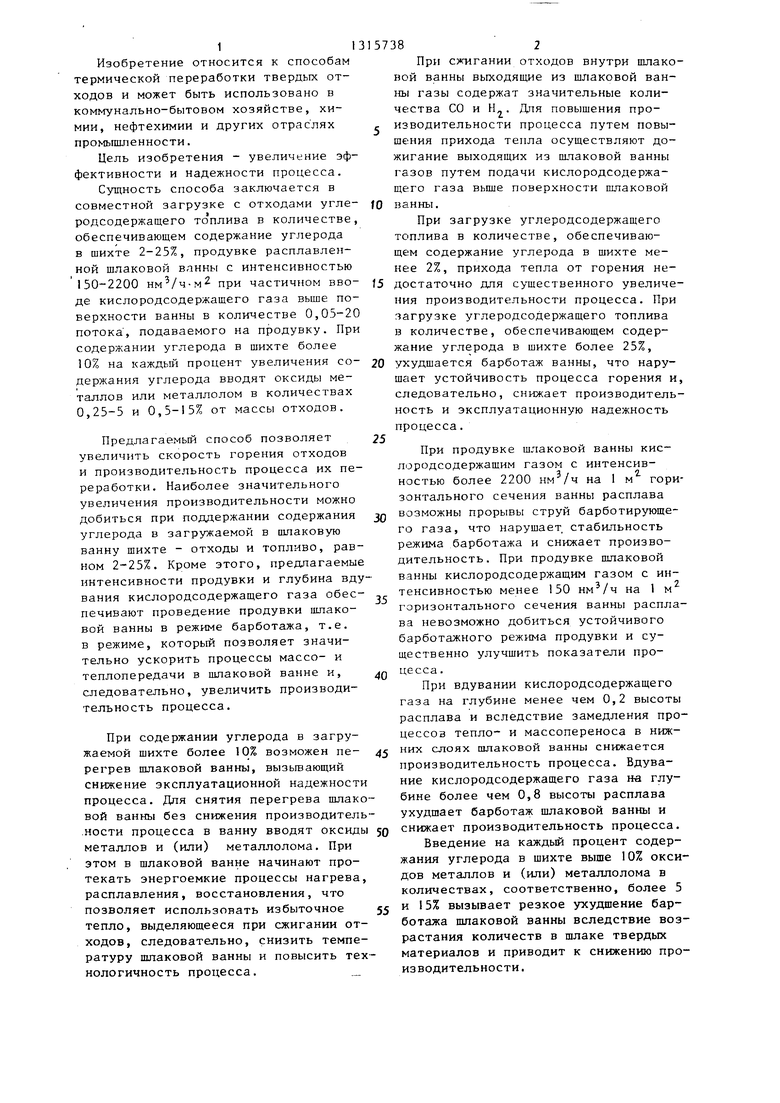

Показатели процесса приведены в табл.1.

Поддержание содержания углерода в мусоре 2-25% позволяет увеличить производительность на 4-20%.

Пример2. В расплавленную шлаковую ванну, барботируемую техническим кислородом, загружают ших8 -4

ту - бытовой мусор и уголь. Температура расплава . Высота расплава 1 м. Образующийся при окислении мусора шлак непрерывно выводят

ИЗ ванны и отправляют на шлакопере- работку. Содержание углерода в шихте, поддерживаемое путем загрузки угля, 15%.

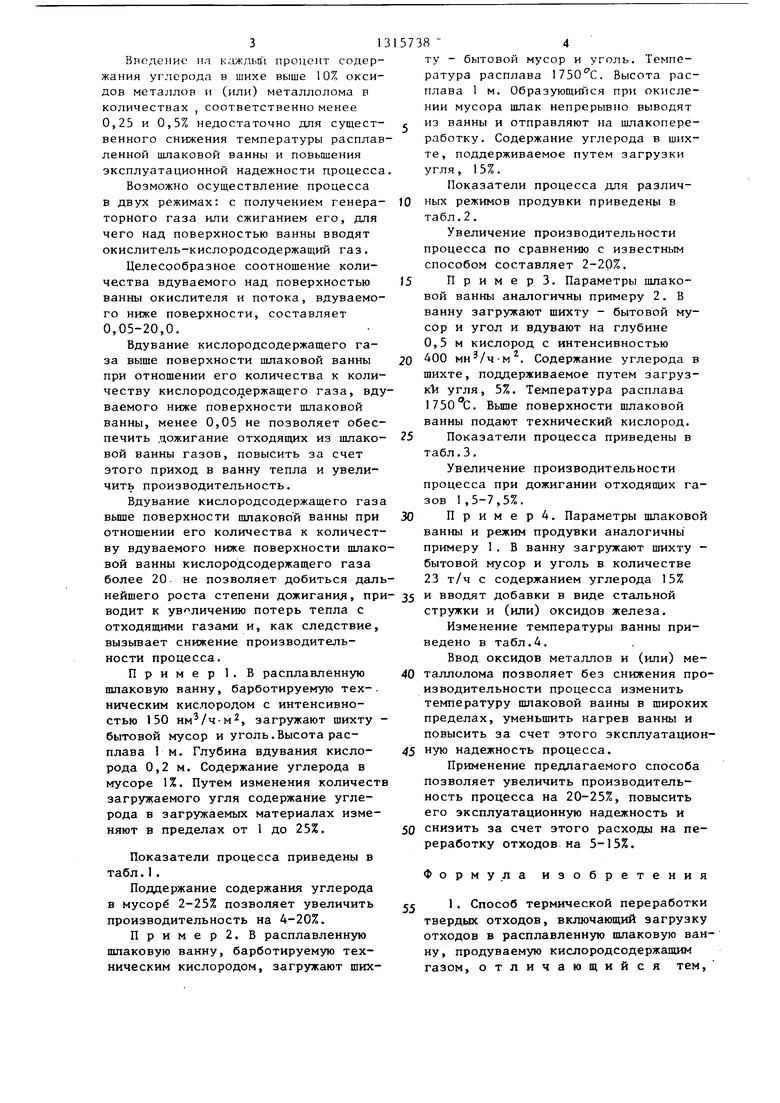

Показатели процесса для различных режимов продувки приведены в табл.2.

Увеличение производительности процесса по сравнению с известным способом составляет 2-20%.

И р и м е р 3. Параметры шлаковой ванны аналогичны примеру 2. В ванну загружают шихту - бытовой мусор и угол и вдувают на глубине 0,5 м кислород с интенсивностью

00 . Содержание углерода в шихте, поддерживаемое путем загруз- к угля, 5%. Температура расплава 1750 С. Вьипе поверхности шлаковой ванны подают технический кислород.

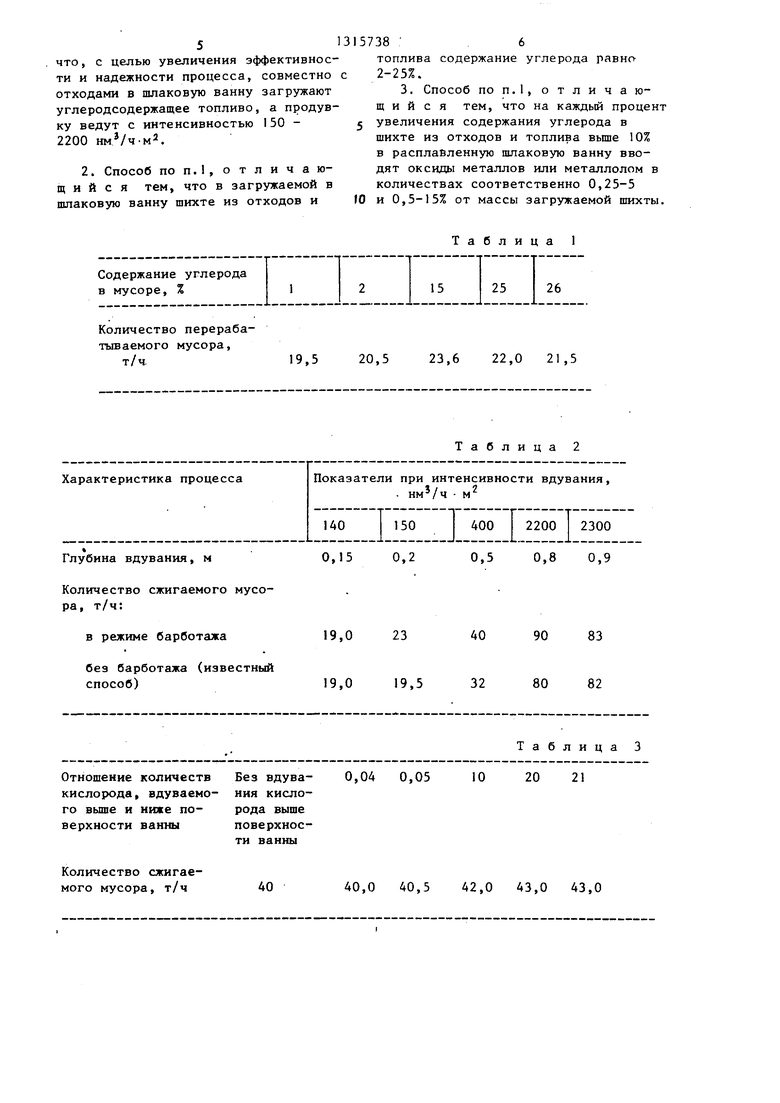

Показатели процесса приведены в табл.3.

Увеличение производительности процесса при дожигании отходящих газов 1,5-7,5%.

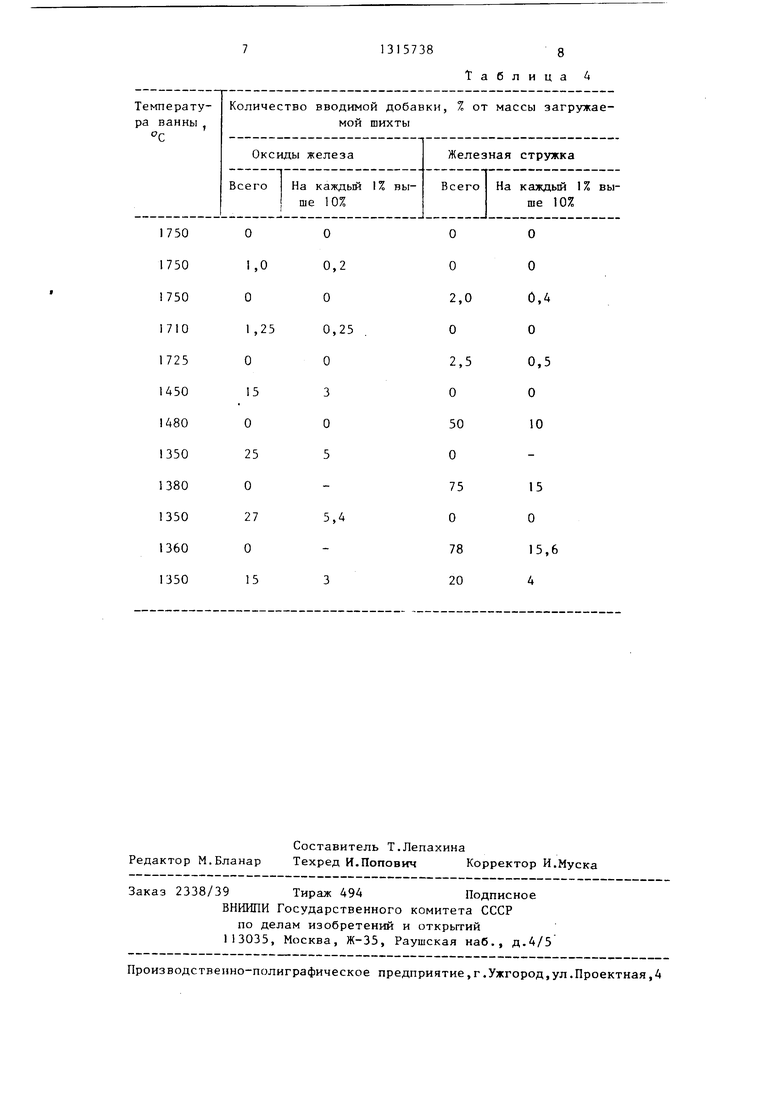

ПримерА. Параметры шлаковой ванны и режим продувки аналогичны примеру 1. В ванну загружают шихту - бытовой мусор и уголь в количестве 23 т/ч с содержанием углерода 15%

и вводят добавки в виде стальной стружки и (или) оксидов железа.

Изменение температуры ванны приведено в табл.Д.

Ввод оксидов металлов и (или) металлолома позволяет без снижения производительности процесса изменить температуру шлаковой ванны в широких пределах, уменьшить нагрев ванны и повысить за счет этого эксплуатационную надежность процесса.

Применение предлагаемого способа позволяет увеличить производительность процесса на 20-25%, повысить его эксплуатационную надежность и

снизить за счет этого расходы на переработку отходов на 5-15%.

Формула изобретения

1. Способ термической переработки твердых отходов, включающий загрузку отходов в расплавленную шлаковую ванну, продуваемую кислородсодержащим газом, отличающийся тем.

что, с целью увеличения эффективное ти и надежности процесса, совместно отходами в шлаковую ванну загружают углеродсодержащее топливо, а продув ку ведут с интенсивностью 150 - 2200 нм /ч-м2.

2. Способ поп.1,отличаю- щ и и с я тем, что в загружаемой в шлаковую ванну шихте из отходов и

1315738 6

топлива содержание углерода равно с 2-25%.

3. Способ по п.1, о т л и ч а ю- щ и и с я тем, что на каждый процент увеличения содержания углерода в шихте из отходов и топлива вьш1е 10% в расплавленную шлаковую ванну вводят оксиды металлов или металлолом в количествах соответственно 0,25-5 (О и 0,5-15% от массы загружаемой шихты.

Таблица 1

Содержание углерода

в мусоре, %1 2 15 25 26

Количество перерабатываемого мусора,

т/ч19,520,523,6 22,0 21,5

Таблица 2

Характеристика процесса Показатели при интенсивности вдувания,

- нм /ч - м

140 150 400 2200 2300 Глубина вдувания, м0,15 0,2 0,5 0,8 0,9

Количество сжигаемого мусора, т/ч:

в режиме барботажа19,0 23 40 90 83

без барботажа (известный

способ)19,019,5328082

Таблица 3

Отношение количеств Без вдува- 0,04 0,05 10 20 21 кислорода, вдуваемо- ния кислого выше и ниже по- рода выше верхности ванны поверхности ванны

Количество сжигаемого мусора, т/ч

40

40,0 40,5 42,0 43,0 43,0

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1991 |

|

RU2030684C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 1995 |

|

RU2143641C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 1992 |

|

RU2045708C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2374329C1 |

| Способ термической переработки твердых отходов | 2020 |

|

RU2722937C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2003 |

|

RU2233890C1 |

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2006 |

|

RU2343353C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПРИ СЖИГАНИИ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2009204C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1998 |

|

RU2126847C1 |

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2461776C1 |

Изобретение относится к способам термической переработки твердых отходов и может быть использовано в коммунально-бытовом хозяйстве, химии, нефтехимии и других отраслях промышленности. Цель изобретения - повьше- ние эффективности и надежйости процесса. Совместно с отходами в шлаковую ванну, продуваемую кислородсодержащим газом в режиме барботажа, загружают топливо, оксиды металлов и металлолом. Количество загружаемого топлива обеспечивает содержание углерода в шихте 2-25%. При содержании углерода в шихте более 10% на каждый процент увеличения его содержания вводят оксиды металлов или металлолом в количестве соответственно 5,0 и 0,5-15% от массы загружаемой шихты. Продувку ванны ведут с интенсивностью 150-2200 нм /ч-м . Для дожигания СО и Hj вьппе поверхности ванны вводят кислородсодержащий газ в количестве 0,05-20% от количества газа, подаваемого на продувку. 2 з.п. ф-лы, 4 табл. (Л 00 СП со 00

| Патент США № 3432101, кл | |||

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

| Способ термической переработкиТВЕРдыХ НЕОРгАНичЕСКиХ ОТХОдОВ ВшлАК | 1979 |

|

SU808779A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-07—Публикация

1986-01-17—Подача