Изобретение относится к энергетике.

Существующие традиционные способы сжигания твердого топлива в факеле в топках котлов имеют главный недостаток высокую температуру в корне факела и большой пылевынос, приводящие в образование большого количества вредных выбросов, в частности оксиды азота, и большому пылевыносу, превышающие предельно допустимые нормы (ПДК) и снижающие КПД котла. В корне факела температура достигает 1700-1900оС, при этих температурах образование оксидов азота происходит наиболее интенсивно [5 и 6]

Одним из способов уменьшения вредных выбросов в атмосферу, в частности оксидов азота, является снижение темпе- ратуры горения топлива [7] Для этой цели используется впрыск воды в корень факела (зону максимальных температур).

Известны способы сжигания топлива в камере сгорания котла [1 и 2] путем подачи в зону горения потоков топлива воздушной смеси с образованием факела и зоны максимальной температуры и ввода воды различными способами [3 и 4] в корень факела с целью снижения температуры и содержания вредных выбросов в атмосферу. Применение в известных способах [1-4] впрыскивания воды в топки котлов снижает содержание оксидов азота, но не в достаточной степени (выше норм ПДК). К недостаткам этого способа сжигания твердого топлива следует отнести также то, что для сжигания пылевидного топлива требуются большие энергозатраты на размол и приготовление твердого топлива, а при сжигании пылевидного топлива происходит большой пылевынос с высокой степенью химического и механического недожога. Все это отрицательно сказывается на экологии атмосферы.

Наиболее близким по технической сущности к предлагаемому является способ сжигания твердого топлива, включающий ввод топлива в шахту печи, подачу кислородсодержащего газа и вывод продуктов сгорания из печи. Сжигание твердого топлива ведут в барботируемом кислородсодержащим газом силикатном расплаве при расходе кислорода в дутье 250-2500 нм3/ч на 1 м3 силикатного расплава в спокойном состоянии [8]

Недостатком способа является то, что при расходе кислорода 595 нм3/ч и выше до 2500 нм3/ч на 1 м3 силикатного расплава его температура растет от 1500оС до 2100оС, достигая недопустимых величин, резко повышающих образование оксидов азота. Известно, что при температурах выше 1500оС резко возрастает образование оксидов азота, что отрицательно сказывается на экологии.

Цель изобретения повышение экономической эффективности и создание экологически чистого способа сжигания твердого топлива.

Цель достигается тем, что в способе сжигания твердого топлива, включающем ввод топлива в шахту печи, подачу кислородсодержащего газа и вывод продуктов сгорания, сжигание твердого топлива ведут в барботируемом кислородсодержащим газом или парокислородной смесью в шлаковом расплаве путем впрыскивания в дутье диспергированной воды в количестве 0,23-1,0 кг на 1 кг сжигаемого топлива в пересчете на условное при наличии азота в дутье от 55% до полного его отсутствия 0,0% что соответствует удельному расходу воды, равному 0,73-0,85 кг для снятия 1 Мкал образующегося избыточного тепла расплава и стабилизирует заданную температуру технологического процесса, например 1500оС, с обеспечением увеличения производительности топки до 40% при минимальном образовании оксидов азота.

Способ осуществляется следующим образом.

В топку твердое топливо через загрузочные устройства попадает на интенсивно барботируемый кислородсодержащим газом или парокислородной смесью шлаковый расплав, нагревается и за счет взрывного испарения влаги и выделения летучих составляющих разрушается на мелкие частицы, интенсивно вступая в теплообмен с расплавом и газообразным парокислородным дутьем.

В кислородсодержащий газ или чистый газообразный кислород определенного, заданного количества, вдуваемый в фурмы под расплав, впрыскивают воду. Эта смесь газообразного кислорода с дисперсными капельками воды, попадая из фурм в шлаковый расплав, мгновенно испаряется, образуя парокислородную смесь, которая, барботируя расплав, интенсивно вступает в тепло- и массообмен с поступающим топливом и расплавом.

В дутье на фурмы впрыскивают воду из расчета 0,23 кг на 1 кг сжигаемого условного топлива из расчета в кислородсодержащем дутьевом газе 55 об. азота, 35 об. кислорода и 10 об. пара. Далее, увеличивая расход впрыскиваемой воды до 1 кг на 1 кг сжигаемого условного топлива, добиваются полного отсутствия азота в дутье (0,0%) и содержания парокислородной смеси состава: 45 об. кислорода и 55 об. пара при равенстве баланса прихода и расхода тепла и стабилизированной, заданной температуре расплава, равной, например 1500оС, обеспечивающей жидкотекучее удаление шлака и образование минимального количества оксидов азота (0,1 г/м3). При этом производительность топки, при прочих равных условиях, повышается до 40%

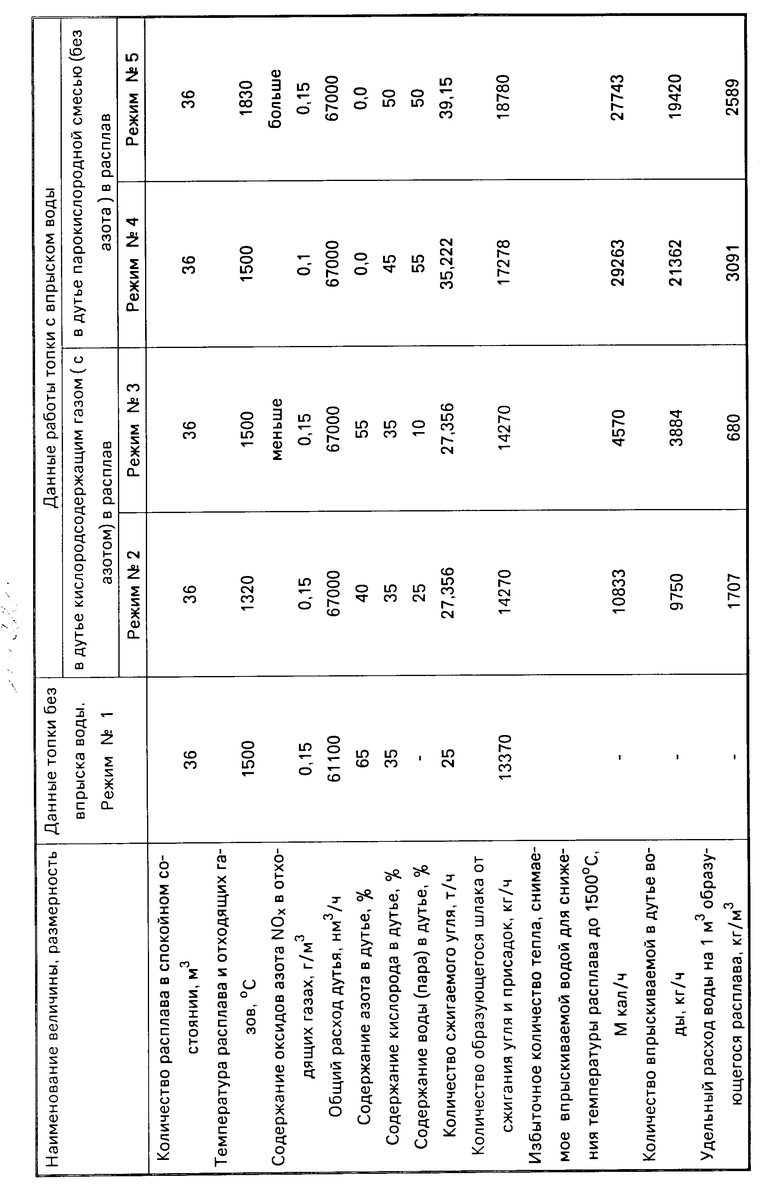

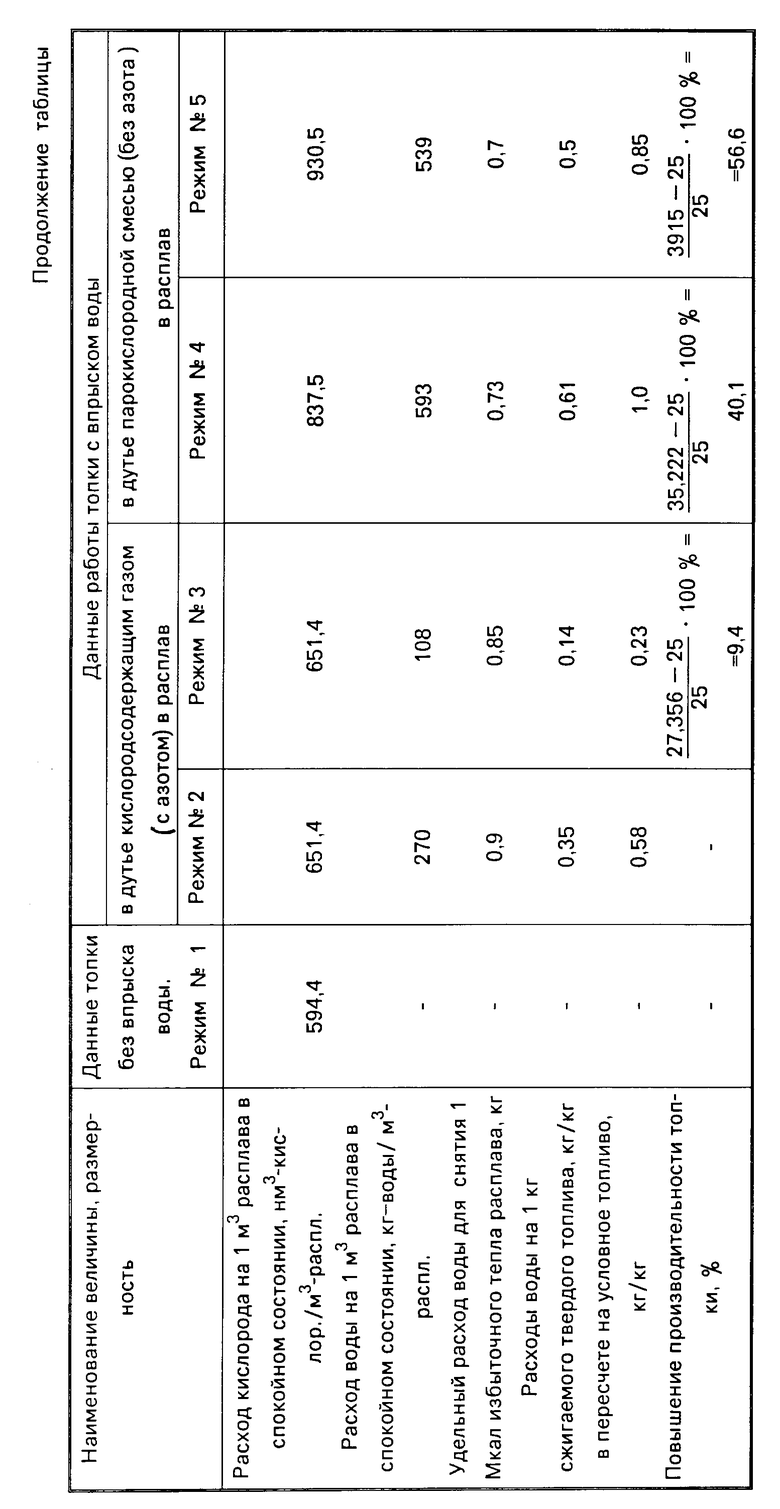

Сопоставление осуществления способа сжигания твердого топлива в расплаве с впрыском мелкодисперсной воды и без нее можно провести на примере разработанной топки для сжигания твердого топлива в расплаве для Харьковской ГРЭС-2. Результаты приведены в таблице.

В графе режим N 1 приведены проектные параметры работы топки на обогащенном до 35% кислорода и содержание 65% азота в дутьевом газе в режиме частичной газификации топлива марки Донецкого АШ, при сжигании углерода топлива с образованием 70% СО2 и 30% СО без впрыскивания воды в дутье. Количество сжигаемого топлива 25 т/ч при температуре ванны 1500оС, с образованием 0,15 г/м3 оксидов азота NOх. Расход кислорода на 1 м3 расплава в спокойном состоянии составляет 594,4 нм3-О2/м3-распл.

В таблице приведены режимы N 2-5 работы топки с впрыскиванием диспергированной воды в дутьевой газ, идущий на фурмы и вдуваемый в расплав. Причем во всех режимах одинаковая максимальная напряженность дутья, обеспечиваемая одинаковым во всех режимах общим расходом дутья, равным 67000 нм3/ч, при стабильном барботаже ванны, без пенообразования и с минимальным брызгоуносом.

В режиме N 3 в кислородсодержащий дутьевой газ впрыскивают дисперсную воду в количестве 0,85 кг на 1 Мкал образующегося избыточного тепла расплава, тогда дутьевой газ, выйдя из фурмы в расплав, мгновенно нагреваясь и испарив дисперсные капли воды, становится следующего состава: О2 35% N2 55% Н2О 10% Этот режим обеспечивает стабильную работу топки при сохранении теплового баланса (приход равен расходу тепла) и заданной температуре расплава, равной 1500оС, что обеспечивает жидкотекучее удаление шлака и достаточно низкое содержание оксидов азота 0,15 г/м3 в отходящих газах при повышении производительности топки на 9,4% (по сравнению с режимом N 1 без впрыскивания воды).

Увеличение подачи впрыскиваемой воды до 0,9 кг на 1 Мкал избыточного тепла расплава приводит к снижению температуры расплава до 1320оС к повышению вязкости расплава и даже возможному застыванию (режим N 2).

В режиме N 4 в чистый газообразный кислород в количестве 30150 нм3/ч впрыскивают воду в количестве 0,73 кг на 1 Мкал образующегося избыточного тепла расплава (общее количество 21362 кг), тогда дутьевой газ, выйдя из фурм в расплав, нагревшись и испарив дисперсную воду, становится следующего состава: О2 45% Н2О 55% при полном отсутствии азота в нем. Этот режим обеспечивает стабильную работу топки при сохранении теплового баланса (приход равен расходу тепла) и заданной температуре расплава, равной 1500оС, что обеспечивает жидкотекучее удаление шлака и снижение содержания оксидов азота (<0,1 г/м3) в отходящих газах при повышении производительности топки на 40% (по сравнению с режимом N 1 без впрыскивания воды).

Снижение подачи впрыскиваемой воды до 0,7 кг на 1 Мкал избыточного тепла расплава приводит к увеличению температуры расплава до 1830оС и, тем самым, к повышению образования оксидов азота более 0,15 г/м3, что исключает работу топки на этом режиме.

Таким образом, применение предлагаемого способа по сравнению с прототипом позволяет повысить производительность топки на 40% за счет впрыска в дутьевой кислородсодержащий газ или парокислородную смесь дисперсной воды в количестве (0,73-0,85) кг на 1 Мкал образующегося избыточного тепла расплава при стабилизации заданной температуры расплава и снижении образования оксидов азота за счет полного исключения из дутьевого газа азота.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПРИ СЖИГАНИИ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2009204C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2049959C1 |

| СПОСОБ ПЕРЕВОДА КОТЛОАГРЕГАТОВ, РАБОТАЮЩИХ НА ТВЕРДОМ ТОПЛИВЕ, В ПИКОВЫЙ РЕЖИМ | 1992 |

|

RU2049960C1 |

| ТОПКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2031310C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2049958C1 |

| СПОСОБ ВЫВОДА ТОПКИ ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ НА РАБОЧИЙ РЕЖИМ | 1991 |

|

RU2022224C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 1991 |

|

RU2031311C1 |

| ТОПКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2030686C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В РАСПЛАВЕ С ПОЛУЧЕНИЕМ ШЛАКА ЗАДАННОГО СОСТАВА | 2008 |

|

RU2359169C1 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

Использование: в энергетике, предназначено для сжигания твердого топлива. Сущность изобретения: в кислородосодержащий газ или в газообразный кислород с содержанием азота соответственно от 55 до 0% впрыскивают воду в количестве, равном 0,23 1,0 кг на 1 кг сжигаемого условного топлива, при этом температуру расплава поддерживают на величине равной 1500°С путем равенства баланса прихода и расхода тепла в топке. 1 табл.

СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА, включающий подачу его в шлаковый расплав топки, барботирование расплава кислородсодержащим газом или газообразным кислородом и вывод продуктов сгорания из топки, отличающийся тем, что в кислородсодержащий газ или в газообразный кислород с содержанием азота соответственно от 55 до 0% впрыскивают воду в количестве 0,23 1,0 кг на 1 кг сжигаемого условного топлива, при этом температуру расплава поддерживают равной 1500oС путем равенства баланса прихода и расхода тепла в топке.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Мечнев В.В., Шапов В.В | |||

| и др | |||

| Низкоуглеродистое сырье - ресурс теплоэнергетики, черной и цветной металлургии | |||

| Металлы АН СССР, 1991, N 5, с.38-41. | |||

Авторы

Даты

1995-11-27—Публикация

1991-10-16—Подача