Изобретение относится к энергетике, а именно к устройствам для термической переработки углей, и может быть использовано на электростанциях, в котельных для получения из низкосортного энергетического угля высококачественного синтез-газа, состоящего из водорода и оксида углерода.

Известен плазменный реактор для газификации углей, содержащий цилиндрический водоохлаждаемый кессон с крышкой, на которой смонтированы стержневые графитовые электроды, патрубки для ввода угольной пыли и газа. Снаружи камера охвачена электромагнитной катушкой, а снизу ограничена графитовой диафрагмой.

Реактор имеет шлакосборник и систему охлаждения газов. Угольную пыль с газифицирующим агентом (водяным паром) подают в камеру газификации с горящей внутри электрической дугой. Нагрев пароугольной смеси открытой электрической дугой резко интенсифицирует тепломассообмен в реакционной зоне. Кроме того, для интенсификации процесса на дуги, горящие внутри камеры газификации, накладывают внешнее магнитное поле, в результате чего обеспечивается высокая степень газификации угля.

Однако известный реактор обеспечивает повышенный пылевынос, что обусловлено совместным выводом газа и шлака.

Наиболее близким к предлагаемому устройству является многофазный плазменный реактор, предназначенный для высокотемпературой переработки измельченных руд и концентратов. Реактор содержит вертикальную водоохлаждаемую камеру со стержневыми графитовыми электродами, расположенными на крышке и изолированными алундовыми трубками. Здесь же на крышке расположены патрубки для ввода реагентов. Изнутри камера футерована графитом, а снизу ограничена диафрагмой. Снаружи камера охвачена электромагнитными катушками. Снизу к камере реактора примыкает шлакосборник. В камере реактора между стержневыми электродами и корпусом зажигают трехфазную дугу переменного тока и включают электромагнитные катушки, питаемые постоянным током. Под действием внешнего магнитного поля дуги вращаются, расширяются и в них возникают высокоскоростные плазменные струи по направлению к стенке. В камеру реактора подают измельченные и газообразные реагенты. В дуговой зоне происходит нагрев реагентов и протекают химические реакции. Образующиеся шлаки отбрасываются на стенку камеры плазменными струями электрических дуг. Далее они стекают по диафрагме в шлакосборник. Газообразные продукты реакции, содержащие целевой продукт, циркулируя в объеме реактора, также удаляются через диафрагму на дальнейшую переработку.

Однако рассмотренный плазменный реактор вследствие использования в нем совместного вывода газа и шлака через диафрагму также обладает повышенным пылевыносом, что снижает качество целевого продукта.

Сущность заявляемого технического решения заключается в значительном снижении выноса пыли газовым потоком из камеры реактора путем раздельного вывода газа и шлака.

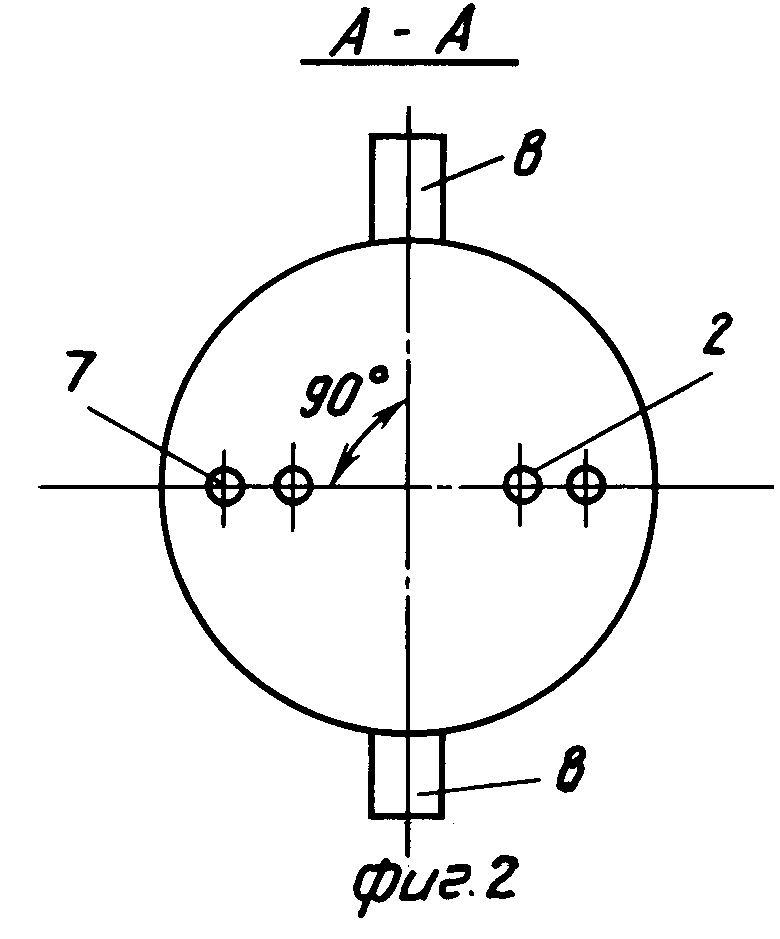

Для достижения обеспечиваемого изобретением технического результата плазменный реактор для газификации углей, содержащий вертикальную цилиндрическую камеру с крышкой, охваченную электромагнитной катушкой, стержневые электроды проходящие в камеру сквозь верхнюю ее крышку, патрубки ввода реагентов и вывода отходящих газов, диафрагму для вывода шлаков, расположенную в донной части камеры, согласно изобретения, дополнительно снабжен патрубками для вывода отходящих газов, установленными в верхней части цилиндрической камеры напротив друг друга, при этом патрубки ввода реагентов и вывода отходящих газов расположены во взаимно перпендикулярных плоскостях.

Установка патрубков узла вывода отходящих газов под углом 90o к осям патрубков для ввода реагентов обеспечит максимальное смещение осей указанных патрубков друг относительно друга, что исключит искажение траектории части перерабатываемого материала, которые направлены в суженную часть дуги в приэлектродные зоны. При этом снизится вероятность выноса непрореагировавших реагентов (угля и пара) вместе с синтез-газом за пределы камеры реактора.

Из уровня техники авторам не известны плазменные реакторы для газификации углей, имеющие конструкцию узла вывода отходящих газов, аналогичную заявляемой. Известные плазменные реакторы, в частности аппараты с верхним выводом газа, снабжены патрубками для вывода газа, размещенными на крышке реактора. Однако такие устройства недостаточно надежны в работе, а конструкция крышки реактора сложна. Это обусловлено тем, что на крышке реактора размещены стержневые электроды, их изоляция, патрубки для ввода измельченных и газообразных реагентов, а также узел для вывода горячих отходящих газов. Все это приводит к дефициту площади на крышке и усложняет размещение узлов установки, а также затрудняет обеспечение надежной электроизоляции электродов при наличии патрубка с высокотемпературными отходящими газами. К тому же для обеспечения работы стержневых электродов и ввода реагентов в камеру реактора, на крышке дополнительно устанавливаются механизмы перепуска и наращивания электродов, а также специальные вибраторы для тряски труб подачи пыли, еще более усложняющие конструкцию крышки реактора.

В предлагаемом техническом решении расположение узла вывода отходящих газов в верхней части цилиндрической камеры позволит освободить на крышке реактора определенную площадь, что приведет к упрощению размещения на крышке узлов установки. Кроме того, удаление с крышки реактора патрубка с высокотемпературными отходящими газами повысит надежность электроизоляции стержневых электродов, что обеспечит повышение надежности работы всей установки.

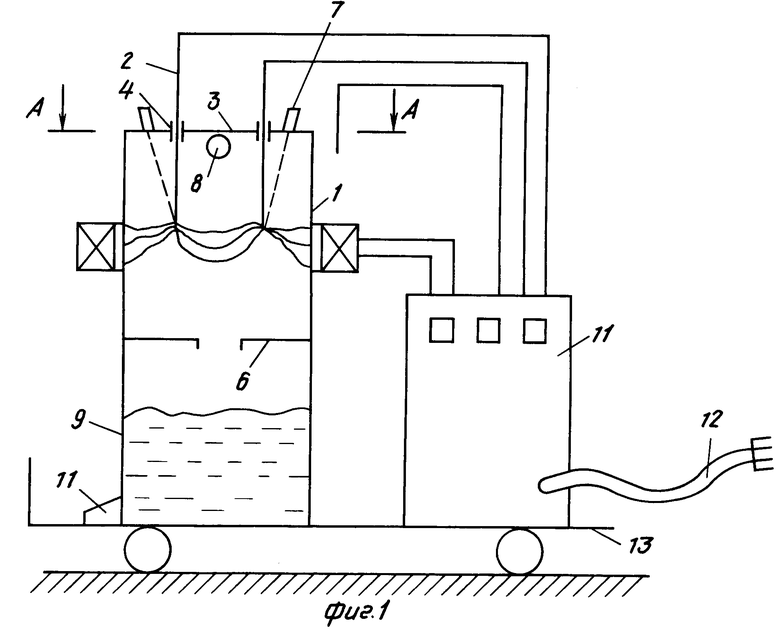

На фиг. 1-2 cхематично представлена конструкция предлагаемого плазменного реактора для газификации углей.

Предлагаемый плазменный реактор для газификации углей содержит вертикальную цилиндрическую водоохлаждаемую камеру 1, футерованную изнури графитом. В камере расположены графитовые стержневые электроды 2, смонтированные на крышке 3 и имеющие электроизоляцию в виде алундовых трубок 4. Количество электродов может быть от одного до трех. Снаружи камера 1 реактора охвачена электромагнитной катушкой 5, а снизу ограничена диафрагмой 6.

На крышке 3 реактора расположены патрубки 7 ввода реагентов (угольной пыли и водяного пара). В верхней части камеры 1 под крышкой 3 расположен узел вывода отходящих газов, выполненный в виде двух диаметрально расположенных патрубков 8, ось которых смещена относительно оси патрубков 7 вывода реагентов на 90o.

Снизу к камере 1 реактора примыкает шлакосборник 9 с леткой 10. Электропитание реактора осуществляется от источника питания 11 с гибким кабелем 12.

Для перемещения реактора от одной котельной в другую его устанавливают на подвижном шасси 13. Электроснабжение плазменного реактора осуществляется от сети котельной 380 В посредством гибкого кабеля 12.

Работа плазменного реактора осуществляется следующим образом.

Для обеспечения функционирования реактора его присоединяют к коммутирующим устройствам для подачи угля, водяного пара, охлаждающей воды, сбора шлака, а также к емкости для заполнения синтез-газом. Затем подключают гибкий кабель 12 к сети котельной 380 В и подают напряжение на источник 11 электропитания реактора. Включают реактор, при этом в камере 1 между стержневыми электродами 2 и корпусом зажигается трехфазная дуга переменного тока. Затем включают электромагнитную катушку 5, питаемую постоянным током. Под действием внешнего магнитного поля дуги вращаются, расширяются и в них возникают высокоскоростные плазменные струи по направлению к стенкам камеры.

В камеру 1 реактора через патрубки 7 подают измельченный уголь и водяной пар. В ней происходит нагрев пароугольной смеси в потоке низкотемпературной плазмы и интенсивная газификация угля с образованием синтез-газа, состоящего из водорода и оксида углерода. Образующиеся шлаки отбрасываются на стенку камеры плазменными струями электрических дуг и далее по диафрагме 6 стекают в шлакосборник 9. Газообразные продукты реакции, содержащие целевой продукт, циркулируя в объеме камеры 1, удаляются по патрубкам 8, диаметрально расположенным в верхней части камеры 1 под крышкой 3. В результате смещения оси патрубков 8 на 90o относительно оси патрубков 7 ввода реагентов устраняется вынос непрореагировавших реагентов с потоком отходящих газов.

После заполнения емкости синтез-газом плазменный реактор отключают.

Предлагаемый реактор может быть использован как в стационарном, так и в передвижном вариантах. Для обслуживания нескольких котельных реактор вместе с источником электропитания монтируют в кузове грузового автомобиля.

При эксплуатации передвижного реактора после заполнения емкости синтез-газом плазменный реактор отключает и отсоединяют от коммутирующих устройств по углю, пару, охлаждающей воде, шлаку, синтез-газу и электроэнергии. Затем реактор перевозят в другую котельную, где повторяют процесс газификации угля и заполнения емкости синтез-газом.

Использование предлагаемого плазменного реактора позволит повысить качество синтез-газа за счет снижения пылевыноса. По сравнению с известными плазменными реакторами с верхним выводом отходящих газов через крышку заявляемое устройство обеспечит высокую надежность работы аппарата вследствие повышения работоспособности электроизоляции электродов и упрощения конструкции реактора.

Возможность обслуживания одним передвижным реактором котельных нескольких населенных пунктов позволит получить значительный экономический эффект за счет экономии дорогостоящего плазмоэнергетического оборудования и стальных труб для прокладки газопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ГАЗИФИКАЦИИ УГЛЕЙ | 1992 |

|

RU2050705C1 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЕЙ И ЭЛЕКТРОДУГОВОЙ ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ГАЗИФИКАЦИИ УГЛЕЙ | 1994 |

|

RU2087525C1 |

| ДВУХСТУПЕНЧАТЫЙ СПОСОБ ТЕРМИЧЕСКОЙ ПОДГОТОВКИ ПЫЛЕВИДНОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288408C1 |

| ДВУХСТУПЕНЧАТЫЙ СПОСОБ ТЕРМИЧЕСКОЙ ПОДГОТОВКИ ПЫЛЕВИДНОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171431C1 |

| ДВУХСТУПЕНЧАТЫЙ СПОСОБ ПЛАЗМЕННО-ТЕРМИЧЕСКОЙ ПОДГОТОВКИ КУСКОВОГО ТОПЛИВА К СЖИГАНИЮ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366861C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР И СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОДУГОВЫМ РАЗРЯДОМ ПЛАЗМЕННОГО РЕАКТОРА | 1997 |

|

RU2129343C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2314996C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР ПОСТОЯННОГО ТОКА | 1997 |

|

RU2129342C1 |

| УСТАНОВКА ДЛЯ БЕЗМАЗУТНОЙ РАСТОПКИ ПЫЛЕУГОЛЬНОГО КОТЛА И ПОДСВЕТКИ ФАКЕЛА | 1997 |

|

RU2128408C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270810C2 |

Сущность изобретения: плазменный реактор для газификации углей, содержащий вертикальную цилиндрическую камеру с крышкой, охваченную электромагнитной катушкой, стержневые электроды, проходящие в камеру сквозь верхнюю ее крышку, патрубки ввода реагентов и вывода отходящих газов, диафрагму для вывода шлаков, расположенную в донной части камеры. Он дополнительно снабжен патрубками для вывода отходящих газов, установленными в верхней части цилиндрической камеры напротив друг друга, при этом патрубки ввода реагентов и вывода отходящих газов расположены во взаимно перпендикулярных плоскостях. 2 ил.

ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ГАЗИФИКАЦИИ УГЛЕЙ, содержащий вертикальную цилиндрическую камеру с крышкой, охваченную электромагнитной катушкой, стержневые электроды, проходящие в камеру сквозь верхнюю ее крышку, патрубки ввода реагентов и вывода отходящих газов, диафрагму для вывода шлаков, расположенную в донной части камеры, отличающийся тем, что он дополнительно снабжен патрубками для вывода отходящих газов, установленными в верхней части цилиндрической камеры напротив друг друга, при этом патрубки ввода реагентов и вывода отходящих газов расположены во взаимно перпендикулярных плоскостях.

| Многофазный плазменный реактор | 1975 |

|

SU537459A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-03-20—Публикация

1992-05-06—Подача