Изобретение относится к электротехнике, а именно, к устройствам преобразования электрической энергии в тепловую с помощью электродугового разряда и может быть использовано для производства плавленых огнеупорных материалов, а также в металлургии.

Известна плазменно-дуговая установка для переработки порошкообразных материалов, содержащая электродуговую камеру с устройствами ввода и вывода реагентов и продуктов переработки, два стержневых электрода и электромагнит поперечного магнитного поля дуги. Магнитопровод электромагнита представляет собой ярмо, охватывающее дуговую камеру, и два полюсных наконечника, расположенных вдоль плоскости перпендикулярной плоскости размещения электродов. Обмотки полюсов электромагнита включены последовательно с током дуги. За счет этого осуществляется отрицательная обратная связь по току дуги через поперечное магнитное поле. Введение поперечного магнитного поля, функционально связанного с током дуги, в электродуговую камеру позволяет стабилизировать ток дуги и получить восходящие вольт-амперные характеристики, что приводит к улучшению энергетических показателей использования данной плазменно-дуговой установки (см. Шевцов В.П., Мельник Г.Е. и др. Плазменно-дуговая установка для переработки твердых мелкодисперсных материалов //Высокотемпературные энерготехнологические процессы и аппараты (лабораторные разработки). - М., 1980. - С. 131-135).

Однако в известной плазменно-дуговой установке нет большой реакционной зоны с равномерным температурным полем и отсутствует возможность регулирования мощности электродугового разряда при неизменном напряжении питающей сети.

Известна также плазменная технологическая установка, состоящая из разрядной камеры, двух стержневых электродов и магнитопровода, выполненного в виде охватывающего камеру замкнутого ярма с двумя парами симметрично установленных в плоскости, перпендикулярной плоскости установки электродов, полюсных наконечников. На двух противоположных наконечниках размещена сериесная обмотка электромагнита с выводами для подключения к источнику питания дуги плазмотрона. На двух других полюсных наконечниках, установленных в плоскости электродов, размещена дополнительная обмотка переменного поля. В такой плазменной установке благодаря наличию отрицательной обратной связи по току дуги через поперечное магнитное поле, создаваемое сериесной обмоткой электромагнита, включенной в цепь тока дуги, стабилизируется горение электродугового разряда. Взаимодействие тока дуги с продольным переменным магнитным полем дополнительных обмоток приводит к возникновению колебаний анодного и катодного столбов дуги в поперечном относительно оси разрядной камеры направлении. Это способствует заполнению камеры плазмой, выравниванию температуры в ней, увеличению тепло- и массообмена и повышению степени переработки пылевидных материалов (см. Шевцов В.П., Мессерле В.Е. и др. Плазменная технологическая установка для термообработки мелкодисперсных материалов //Плазменная активация горения углей. - Алма-Ата, 1989 г. - С. 150-168).

Недостатком такой плазменной технологической установки является также отсутствие возможности регулирования мощности дуги при неизменном напряжении питающей сети.

Наиболее близким прототипом по технической сущности к заявляемому является устройство для тепловой обработки потока огнеупорных сыпучих материалов, включающее разрядную камеру, устройства для ввода-вывода реагентов, два стержневых электрода и магнитопровод с охватывающим разрядную камеру ярмом. Магнитопровод содержит также установленные в плоскости, перпендикулярной плоскости установки электродов, два полюсных наконечника, на которых размещены обмотка стабилизации с выводами, подключенными к источнику питания дуги газового разряда, и обмотка управления с выводами, подключенными к автономному источнику питания постоянного тока. В цепи обмоток стабилизации и управления введены соответственно регулируемые сопротивление стабилизации и сопротивление управления. Управление режимами работы устройства осуществляется с помощью задатчика параметров работы, формирователя сигналов управления и трех механизмов отработки, два из которых отрабатывают заданные величины регулируемых сопротивлений стабилизации управления, а третий отрабатывает заданный расход сыпучих материалов через управление работой дозатора устройств подачи реагентов. Изменение величин регулируемых сопротивлений стабилизации и управления ведет к изменению электромагнитного, а следовательно, и теплового режима работы устройства. Таким образом достигается нагрев потока частиц, соответствующего заданному режиму работы дозатора, при токе дугового разряда, заданному соответствующими величинами сопротивления стабилизации и управления (см. RU 2061304 C1 (Научно-производственное объединение "РАТЕМ"), 27.05.96, H 05 B 7/18, H 05 H 1/00, 1/26, 6 с.).

Практика плавки огнеупорных материалов в плазменных установках с отрицательной обратной связью по току дуги через поперечное магнитное поле, создаваемое обмотками, включенными в цепь тока дуги, в некоторых случаях показала недостаточную устойчивость режима горения электродугового разряда, что объясняется неравномерным запылением токового канала дуги и пульсациями напряжения на дуге с частотой нескольких кГц. В результате этого приходится снижать производительность установки по сравнению с расчетными показателями. В указанном устройстве не решается вопрос управления режимом его работы с одновременным повышением устойчивости горения электродугового разряда. Кроме этого, очевидно, что скорость регулирования заданного потока с помощью заслонки (дозатора) бункера, особенно при производительности устройства в десятки и сотни килограмм в час, не соизмерима со скоростью управления протекания электромагнитных процессов в цепи электродугового разряда. Например, в плазменном устройстве с отрицательной обратной связью по току дуги через поперечное магнитное поле мощностью до 400 кВт, установленном на Подольском заводе огнеупорных материалов для плавки оксида циркония расход перерабатываемого материала достигает 150 кг/час, а расстояние от дозатора до входа исходного материала в разрядную камеру ~1,5 м. При подаче мелкодисперсной шихты в камеру самотеком время прохождения ею указанного пути составляет порядка 0,4-0,5 с. Ток дуги в данном устройстве равен 1000-1200 А. При таких токах и выше затрудняется техническая реализация регулируемого сопротивления стабилизации, включенного в силовую цепь дуги, а его наличие снизит КПД установки в целом. Таким образом устройство для тепловой обработки потока огнеупорных сыпучих материалов не решает вопроса повышения устойчивости горения электродугового разряда и применимо для обработки частиц там, где производительность плазменного устройства и его КПД не играют решающей роли.

Сущность заявляемого технического решения заключается в повышении устойчивости горения электродугового разряда при обеспечении возможности электросети, а следовательно, и в увеличении производительности плазменного реактора.

Для достижения указанного технического результата в известном устройстве для тепловой обработки потока огнеупорных сыпучих материалов (плазменном реакторе постоянного тока), включающем реакционную камеру, а два стержневых электрода, устройства ввода-вывода сырья и продуктов переработки, а также магнитопровод с охватывающим реакционную камеру ярмом и полюсными наконечниками, на двух из которых размещены сериесные обмотки электромагнита с выводами для подключения к источнику постоянного тока питания электрической дуги плазменного реактора, и обмотки управления, согласно изобретения, выводы обмоток управления подключены к вторичным обмоткам трансформатора через вторичный управляемый выпрямитель так, что магнитный поток управления направлен только в одну сторону встречно поперечному магнитному полю сериесных обмоток, причем управляющие электроды тиристоров соединены с выходом синхронного импульсно-фазового устройства, вход которого через управляющий орган, содержащий задатчик выбранной величины напряжения и переходное устройство, подключен к клеммам электродов реактора. Достижение технического результата достигается так же тем, что при этом, в качестве обмоток управления может быть использована часть витков сериесных обмоток, причем сериесные обмотки двух симметрично расположенных наконечников соединены только с одним из электродов и между этими обмотками включен диод.

Рассмотрим сущность предлагаемого изобретения, используя экспериментально полученные сведения о механизме горения дуги в поперечном магнитном поле, обеспечивающем отрицательную обратную связь по току дуги.

Формирование электродугового разряда осуществляется развитием электрического столба дуги под действием поперечного магнитного поля от токовой перемычки между электродами до дуговой петли, последующем ее шунтировании токовой перемычкой вблизи концов электродов и развитием этой перемычки в очередную дуговую петлю. При пульсации дуговой петли изменяется длина дугового столба и его электрическое сопротивление, что вызывает колебания тока в цепи дуги. Небольшое уменьшение тока резко увеличивает напряжение между электродами за счет электродвижущей силы самоиндукции, возникающей в индуктивностях обмоток аппарата, включенных в цепь тока дуги.

Если межэлектродное напряжение достигает напряжения электрического пробоя, то происходит пробой зазора между концами электродов и образование токопроводящего канала, развивающегося затем в очередную дуговую петлю. Если же максимальное межэлектродное напряжение меньше напряжения пробоя, то дуга гаснет. При чрезмерно низком напряжении пробоя шунтирование происходит преждевременно, при диаметре петли, значительно меньше диаметра разрядной камеры. В результате средняя длина дугового столба и его электрическое сопротивление оказываются низкими, соответственно низки напряжение и мощность плазменного реактора.

Из изложенного следует, что для повышения производительности плазменного реактора напряжение пробоя следует поддерживать в заданных пределах, а для управления его мощностью следует изменять величину напряжения этого межэлектродного пробоя.

Величина напряжения электрического пробоя между концами электродов зависит как от свойств перерабатываемого материала, его расхода и состава газа в разрядной камере, так и скорости движения дугового столба и температуры вблизи концов электродов, определяемой среднемассовой температурой в разрядной камере, величиной тока и времени существования токовой перемычки вблизи концов электродов. Экспериментально показано, что температуру в локальной зоне у концов электродов можно поддерживать в определенных пределах, регулируя глубину и продолжительность изменения величины поперечного магнитного поля. Уменьшение снижает скорость выбрасывания токопроводящего канала из зоны концов электродов. В результате увеличивается время его пребывания в этой зоне и в ее пределах происходит нарастание тока канала за счет снижения тока отмирающей дуговой петли, что увеличивает выделение энергии и температуру газа в приэлекетродной зоне. Параметр, по которому производится регулирование - напряжение на дуге.

Проведенный заявителем анализ уровня техники не обнаружил аналогичных технических решений, характеризующихся признаками, тождественными всем существенным признакам заявляемого изобретения, что позволяет сделать вывод о соответствии предложения критерию "новизна".

Из уровня техники, определенного заявителем, установлено, что заявляемого изобретение не вытекает для специалиста явным образом, поскольку не выявлено влияние предусматриваемых существенными признаками заявленного решения преобразований на достижение технического результата, что позволяет сделать вывод о соответствии предложения условию "изобретательский уровень".

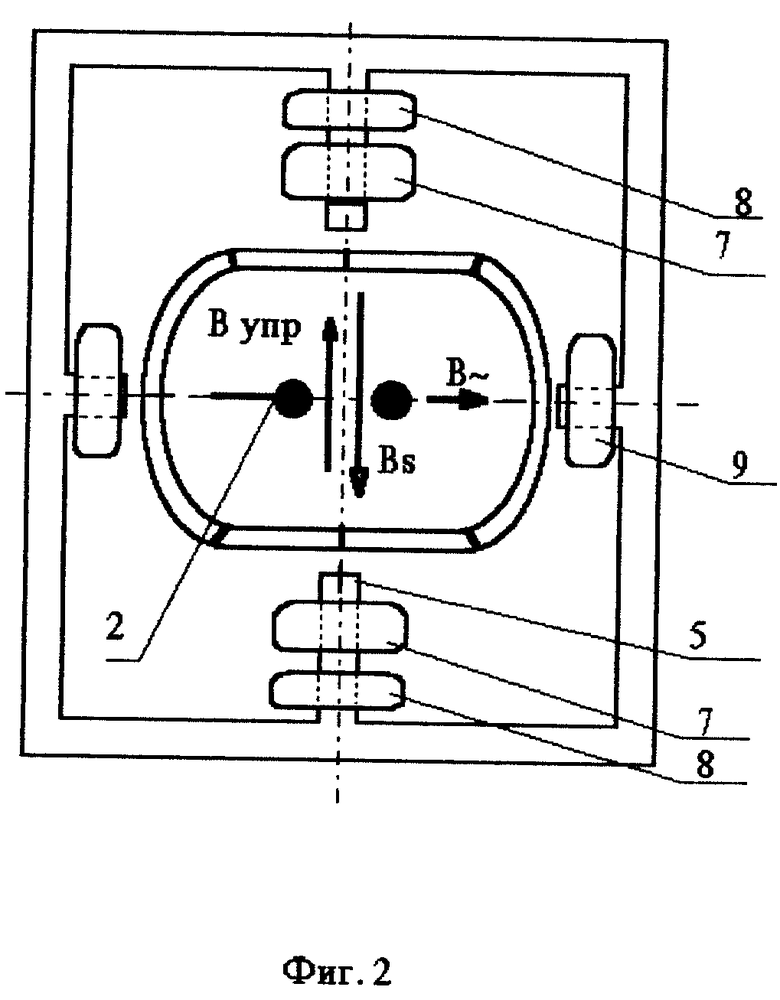

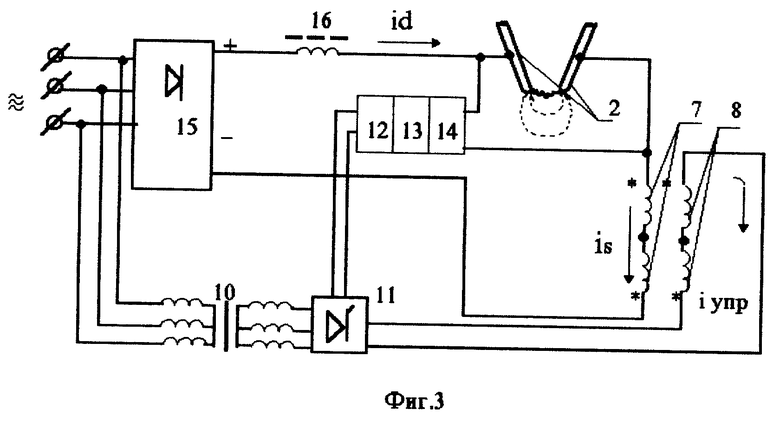

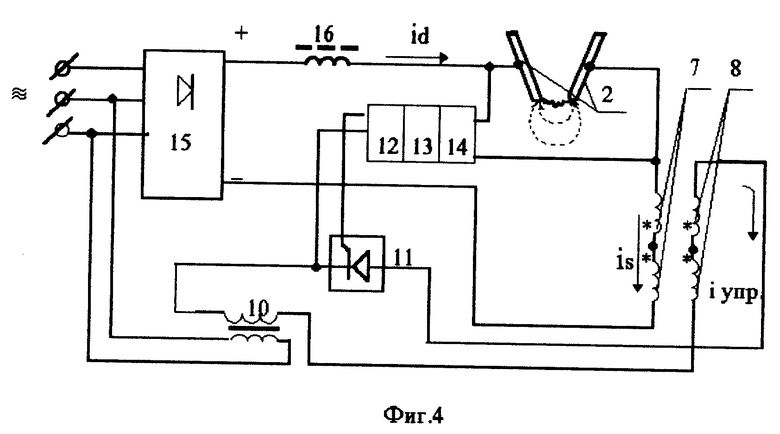

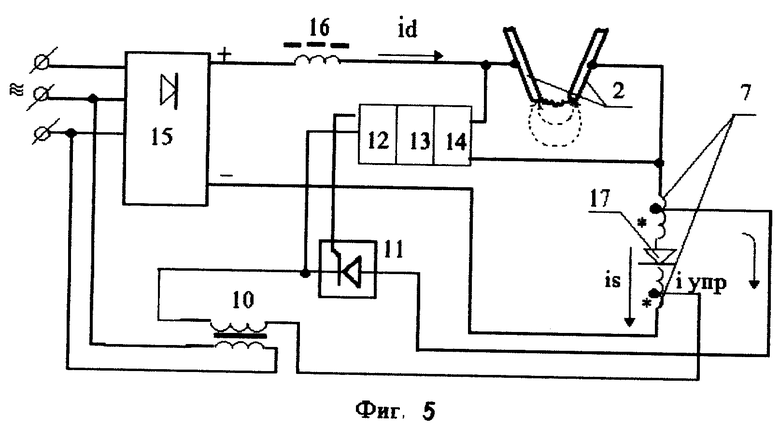

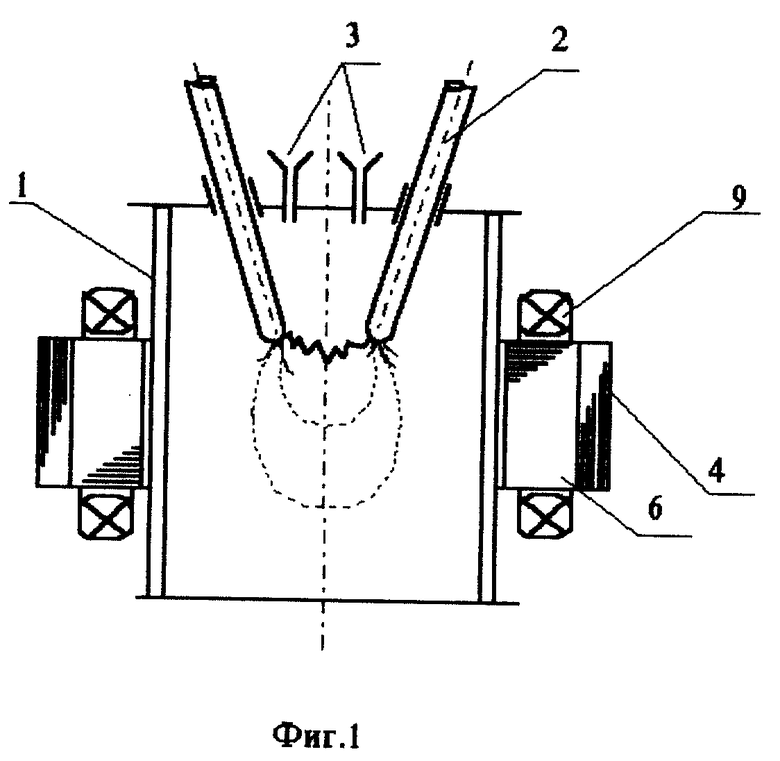

Устройство поясняется чертежами. На фиг. 1 изображена схема предлагаемого плазменного реактора постоянного тока, вид спереди; на фиг. 2 - то же с указанием порядка размещения обмоток электромагнита; на фиг. 3 показана принципиальная электрическая схема включения плазменного реактора с трехфазным выпрямлением тока управляющих обмоток; на фиг. 4 - принципиальная электрическая схема включения плазменного реактора с однополупериодным выпрямлением тока управления; на фиг. 5 - то же с использованием в качестве управляющих витков сериесных обмоток.

На чертежах приняты следующие обозначения:

1 - реакционная камера плазменного реактора, 2 - стержневые электроды, 3 - устройство для ввода сырья, 4 - ярмо электромагнита, 5 - полюса поперечного магнитного поля, 6 - полюса продольного магнитного поля, 7 - сериесные обмотки основного поперечного магнитного поля, 8 - обмотки управления, 9 - дополнительные обмотки продольного переменного поля, 10 - трансформатор, 11 - управляемый тиристорный выпрямитель (трехфазный или однофазный), 12 - синхронное импульсно-фазовое устройство (СИФУ), 13 - управляющий орган, 14 - задатчик напряжения с переходным устройством, 15 - выпрямитель питания плазменного реактора постоянного тока, 16 - сглаживающий дроссель выпрямленного тока, 17 - диод.

В плазменном реакторе постоянного тока (фиг. 1 и 2) электрическая дуга горит между концами стержневых электродов 2 и на стенки разрядной камеры 1 не замыкается. Стабилизация горения электродугового разряда достигается за счет отрицательной обратной связи по току дуги через поперечное магнитное поле, создаваемое сериесными обмотками 7, размещенными на полюсных наконечниках 5. Индукция магнитного поля сериесных обмоток 7 пропорциональна току дуги.

Обмотки управления 8 подключены к вторичным обмоткам трансформатора 10 (фиг. 2 и 3) через тиристорный управляемый выпрямитель 11. Трансформатор 10 служит для согласования напряжений питающей сети и цепей управления. К электродам 2 подключено переходное устройство 4, обеспечивающее передачу мгновенных значений межэлектродного напряжения с ослаблением и гальванической развязкой на управляющий орган 13, содержащий задатчик величины напряжения межэлектродного пробоя с потенциометром ручной установки. В управляющем органе 13 происходит сравнение величин напряжений на электродах и заданного и преобразование их разности в управляющее напряжение, задающее СИФУ 12 требующиеся углы управления тиристорами. СИФУ 12 содержит оконечные усилители и импульсные трансформаторы, через которые выдает импульсы, поступающие на управляющие электроды тиристоров выпрямителя 11.

Предлагаемый плазменный реактор работает следующим образом. В спокойном режиме горения дуги в плазменном реакторе пиковое межэлектродное напряжение и его эквивалент на выходе переходного устройства 14 не превышают заданных величин. Управляющий орган 13 подает большое управляющее напряжение на вход СИФУ 12, что приводит к выдаче управляющих импульсов с большим углом управления, например 120-150 электрических градусов. Соответственно, ток в управляющих обмотках 8 и индукция поперечного магнитного поля управления малы и работа реактора определяется величиной индукции магнитного поля сериесных обмоток 7. Ввод тепла в приэлектродную зону умеренный, температура газа в ней и напряжение электрического пробоя межэлектродного зазора в норме, установленной задатчиком напряжения управляющего им органа 13. В пусковой период и на время действия помех, например, значительного заноса перерабатываемых материалов в межэлектродную зону, вызывающих охлаждение газа в этой зоне, пиковое межэлектродное напряжение и его эквивалент увеличиваются, на СИФУ 12 подается меньшее управляющее напряжение, угол управления тиристорами выпрямителя 11 уменьшается, а величина тока в управляющих обмотках 8 и индукции поперечного магнитного поля управления увеличиваются. В результате величина индукции суммарного поперечного магнитного поля сериесных обмоток 7 и управляющих 8 уменьшается, что приводит к уменьшению вытягивающей силы, действующей на дугу, уменьшению размеров дуговой петли и силы, действующей на дугу, уменьшению размеров дуговой петли и увеличению времени пребывания токовой перемычки вблизи концов электродов. При этом увеличивается ввод тепловой энергии в приэлектродную зону, что стабилизирует температуру газа в ней и поддерживает заданное напряжение электрического пробоя межэлектродного зазора, обеспечивая устойчивое горение без снижения ее напряжения и мощности.

Управление мощностью указанного плазменного реактора производят изменением величины уставки задатчика напряжения управляющего органа 13. При этом меняется угол открывания тиристоров выпрямителя 11, изменяется ток управляющих обмоток 8, магнитное поле которых направлено встречно поперечному полю сериесных обмоток 7. Величина индукции результирующего поля и определяет мощность реактора при прочих равных условиях.

Следует отметить, что реакционная камера 1 плазменного реактора (фиг. 1 и 2) может быть изготовлена металлической. В этом случае она собирается из продольных изолированных, водоохлаждаемых секций для предотвращения шунтирования электрической дуги на стенку камеры. Выравнивание же профиля температур в поперечном сечении камеры 1 может быть достигнуто за счет осуществления колебаний прианодного и прикатодного столбов дуги в продольном переменном магнитном поле, которое может быть создано дополнительными обмотками переменного тока 9, расположенными на полюсах 6 в плоскости размещения электродов 2.

Рассмотрим пример реализации схемы управления тиристорным выпрямителем.

Обмотки электромагнитной системы включены согласно фиг. 3. В переходном устройстве 14 использован узел серийного преобразователя мощности типа ПОЗО. 2 - электромагнит с пермаллоевым сердечником, в зазоре которого находится датчик Холла. Обмотка электромагнита с пермаллоевым сердечником подключена к электродам 2, размещенным в разрядной камере плазменного реактора, через резисторы, на которых падает основная часть напряжения, вследствие чего ток в обмотке и магнитная индукция в зазоре электромагнита практически точно соответствует мгновенным значениям межэлектродного напряжения.

ЭДС датчика Холла усиливается схемой с операционным усилителем, после чего сигнал поступает на потенциометр - задатчик напряжения электрического пробоя межэлектродного зазора управляющего органа 13. С ползунка потенциометра напряжение подается через диод на "запоминающий" конденсатор, заряжающийся до напряжения - эквивалента наибольшего из пиков межэлектродного напряжения - эквивалента наибольшего из пиков межэлектродного напряжения за время 10-15 мс, предшествующих подаче импульса на управляющие электроды тиристорного выпрямителя 11. После подачи импульса конденсатор разряжается и далее вновь начинается его зарядка - фиксация наибольшего межэлектродного напряжения. Напряжение конденсатора определяет управляющее напряжение для СИФУ 12 и угол управления - угол открытия тиристоров. Таким образом, угол управления устанавливается индивидуально для каждого импульса 50 раз в секунду, что обеспечивает быстрое реагирование схемы на изменения напряжения электрического пробоя межэлектродного зазора, то есть на измерения величины напряжения между электродами 2.

На практике для обеспечения устойчивой работы плазменного реактора иногда достаточно регулировать величину индукции суммарного магнитного поля периодически в течение половины каждого периода питающей сети, в этом случае управляемый тиристорный выпрямитель 11 может быть выполнен в однофазном исполнении (фиг. 4).

Обычно ток обмоток управления на порядок ниже величины тока цепи электрической дуги. Если же нет ограничений по установке сильноточного оборудования, то в качестве управляющих обмоток 8 можно использовать часть витков сериесных обмоток 7 (фиг. 5). В этом случае в контуре управляющих витков сериесных обмоток 7 через управляемый тиристорный выпрямитель 11 от вторичных обмоток трансформатора 10 создается ток управления, направление которого выбрано встречным току дуги, протекающему по сериесным обмоткам 7. Так как индукция поперечного магнитного поля создаваемая сериесными обмотками 7 пропорциональна току, протекающему в этих обмотках, то уменьшение суммарного тока в управляющих витках приводит к уменьшению индукции поперечного магнитного поля плазменного реактора, что равнозначно введению размагничивающих ампервитков с помощью отдельных управляющих обмоток. Управляющие электроды тиристоров, также как было показано выше, соединены с выходом СИФУ 12, вход которого через управляющий орган 13 с задатчиком напряжения и переходное устройство 14 подключен к клеммам электродов реактора.

В данном случае обе сериесные обмотки 7, размещенные на двух противоположных полюсных наконечниках 5, должны подключаться в цепь тока дуги только со стороны одного из электродов 2, при этом управляющий ток не протекает по контуру цепи, в который включена электрическая дуга. Включение диода 17 между сериесными обмотками 7 исключает возможность протекания по ним суммарного тока в обратном направлении и изменения направления индукции поперечного магнитного поля.

Преимущество предложенного плазменного реактора состоит в увеличении его производительности за счет повышения устойчивости горения электродугового разряда при одновременной стабилизации тока и напряжения, а следовательно, и мощности дуги.

Вышеизложенное свидетельствует о возможности осуществления изобретения с получением указанного технического результата, что позволяет сделать вывод о соответствии предложения условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННЫЙ РЕАКТОР И СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОДУГОВЫМ РАЗРЯДОМ ПЛАЗМЕННОГО РЕАКТОРА | 1997 |

|

RU2129343C1 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЕЙ И ЭЛЕКТРОДУГОВОЙ ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ГАЗИФИКАЦИИ УГЛЕЙ | 1994 |

|

RU2087525C1 |

| ПЛАЗМОТРОН ЛИНЕЙНОЙ СХЕМЫ | 1998 |

|

RU2159022C2 |

| ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ГАЗИФИКАЦИИ УГЛЕЙ | 1992 |

|

RU2050705C1 |

| УСТАНОВКА ДЛЯ БЕЗМАЗУТНОЙ РАСТОПКИ ПЫЛЕУГОЛЬНОГО КОТЛА И ПОДСВЕТКИ ФАКЕЛА | 1997 |

|

RU2128408C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ГАЗИФИКАЦИИ УГЛЕЙ | 1992 |

|

RU2031553C1 |

| СПОСОБ РАСТОПКИ КОТЛОАГРЕГАТА | 1994 |

|

RU2054599C1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 1994 |

|

RU2072642C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270810C2 |

| ЭЛЕКТРОМАГНИТНЫЙ ТЕХНОЛОГИЧЕСКИЙ РЕАКТОР И СПОСОБ ЕГО ПУСКА | 2001 |

|

RU2225685C2 |

Изобретение относится к электротехнике, а именно к устройствам преобразования электрической энергии в тепловую с помощью электродугового разряда и может быть использовано для производства плавленных огнеупорных материалов, а также в металлургии. Достигаемый технический результат заключается в повышении производительности реактора за счет повышения устойчивости горения электродугового разряда. Для этого выводы обмоток управления 8 подключены к вторичным обмоткам трансформатора 10 через тиристорный управляемый выпрямитель 11. В этом случае магнитный поток управления направлен только в одну сторону встречно поперечному магнитному полю сериесных обмоток 7. При этом управляющие электроды тиристоров выпрямителя 11 соединены с выходом синхронного импульсно-фазового устройства 12, вход которого через управляющий орган 13, содержащий задатчик напряжения и переходное устройство 14, подключен к клеммам электродов 2 реактора. В качестве управляющих обмоток 8 может быть использована часть витков сериесных обмоток 7. Обе обмотки 7 в этом случае подключаются в контур тока дуги только со стороны одного из электродов 2. Между обмотками 7 включается диод. 1 з.п. ф-лы, 5 ил.

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОТОКА ОГНЕУПОРНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2061304C1 |

| RU 2073316 C1, 10.02.97 | |||

| RU 2059344 C1, 1996 | |||

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ И ПЛАЗМЕННАЯ ГОРЕЛКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ | 1993 |

|

RU2021645C1 |

| ЭЛЕКТРИЧЕСКИЙ ТЕХНОЛОГИЧЕСКИЙ РЕАКТОР | 1992 |

|

RU2025054C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1993 |

|

RU2035128C1 |

| DE 2530828 A1, 1976 | |||

| ПОРТАТИВНЫЙ НОСИТЕЛЬ ДАННЫХ С ИХ ЗАЩИТОЙ ОТ НЕСАНКЦИОНИРОВАННОГО ДОСТУПА, ОБЕСПЕЧИВАЕМОЙ ЗА СЧЕТ ИСКАЖЕНИЯ СООБЩЕНИЙ, И СПОСОБ ЗАЩИТЫ КОНФИДЕНЦИАЛЬНЫХ ДАННЫХ | 2000 |

|

RU2280285C2 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1999-04-20—Публикация

1997-01-08—Подача