Изобретение относится к способам переработки малоценного мягкого коллагенсодержащего сырья, а также отходов кожевенного и мясоперерабатывающего производства, а именно - к получению из этих видов сырья коллагенового золя для нужд, например, ветеринарии, зоотехники, парфюмерно-косметической промышленности.

Известен ряд способов получения растворов коллагена (авт.св. СССР N 171502, 511062, 1155227; патенты США N 4559974, 4486096; заявка Франции N 2563227; заявка Японии N 60-54288; заявка ЕПВ 0170979; патент ГДР N 233785 и др.).

Однако большинство из предлагаемых способов требуют применения дорогостоящих растворов, в частности ферментов. Кроме того, далеко не все виды коллагенсодержащего сырья, переработанные в соответствии с перечисленными выше технологическими решениями, дают высококачественные растворы коллагена.

Наиболее близким к предлагаемому является способ [1], заключающийся в последовательной обработке коллагенсодержащего сырья щелочно-солевой смесью, нейтрализации борной кислотой, промывке водой и растворении в кислой среде, имеющей pH не выше 2,5.

Однако этот способ длителен (до 7-8 с), требует применения в работе растворов щелочей, солей и кислот в высоких концентрациях, а следовательно, сравнительно больших затрат на очистку сточных вод. Кроме того, полученный по этим методикам коллагеновый золь по качеству зачастую не соответствует требованиям, предъявляемым к подобным препаратам ветеринарией, медициной и косметической промышленностью, в виде наличия примесей, вызывающих аллергические реакции.

Цель изобретения - усовершенствование технологии получения и обеспечение высокого качества коллагенового золя.

Поставленная цель достигается тем, что:

некоторые виды сырья, предназначенные для изготовления коллагенового золя, должны пройти подготовительные операции, в частности обеззоливание, обезжиривание;

все или часть технологических операций проводится с применением ультразвука;

полученную путем предварительной щелочно-солевой обработки и растворения в органической кислоте (предпочтительно в уксусной) коллагеновую массу диализуют против проточной воды до нейтральных значений pH, а затем (в зависимости от целевого назначения конечного продукта) перераспределяют в определенной органической кислоте.

Проведенный научно-технический и научный поиск показал, что заявленная совокупность неизвестна, т.е. она соответствует критерию "новизна".

Испытания способа показали соответствие заявленного критерию "промышленная применимость", а поскольку совокупность материальных действий позволяет получить коллагеновый золь более высокого качества, то заявленное соответствует критерию "изобретательский уровень" .

Способ осуществляют следующим образом:

а) для парных шкур с содержанием несвязанных жировых веществ менее 10%;

Отходы парных шкур измельчают с помощью мездрорезки на кусочки размером 2х2 см, промывают в проточной воде, обрабатывают щелочно-солевым раствором с содержанием 40-60 г/л едкого натра и 28,8-43,2 г/л сульфата натрия при жидкостном коэффициенте, равном 3, в ультразвуковой ванне 5-7 ч, без ультразвука - 30-36 ч, промывают солевым раствором с содержанием 28,8-43,2 г/л сульфата натрия в ультразвуковой ванне в течение 2-3 ч, без ультразвука - 8-12 ч, при жидкостном коэффициенте, равном 3, нейтрализуют раствором, содержащим 3,15 г/л соляной кислоты, до полной нейтрализации образца, промывают проточной водой до отсутствия в промывных водах сульфат-ионов, растворяют в растворе, содержащем 24-36 г/л уксусной кислоты при жидкостном коэффициенте, равном 10, в течение 20-30 ч, диализуют против проточной воды до нейтральных значений pH, перерастворяют в органической кислоте. Органическую кислоту выбирают в зависимости от конечного назначения продукта. Так, если коллаген предполагается использовать в ветеринарных препаратах, целесообразно перерастворять его в молочной (С3Н6О3) или аскорбиновой (С6H8O6) кислотах, в парфюмерно-косметических изделиях - в уксусной (CH3COOH) или лимонной (C6H8O7) и т.д. Это обусловлено тем, что аскорбиновая кислота, как известно, способствующая повышению общей резистентности организма (Мозгов И. Е., Фармакология, 1979), лимонная кислота дает отбеливающий эффект и хороша для кремов, уксусная кислота эффективна в изделиях, предназначенных для ополаскивания волос (Войцеховская А.Л. и Вольфензон И.И., Косметика сегодня. - М.: Химия, 1991, стр.151 и 75 соответственно) и т.д. Полученный конечный продукт представляет собой бесцветную , слегка опалесцирующую вязкую жидкость с содержанием коллагена 97,0-99,0 % (от сухого вещества);

б) для отходов шкур, прошедших золение:

Отходы измельчают на мездрорезке на кусочки размером 2х2 см, промывают проточной водой, обрабатывают раствором, содержащим хлорид аммония в количестве 0,8-1,2 % от массы сырья, в течение 0,3-0,5 ч, без ультразвука - в течение 3-4 ч. Далее обработку проводят в соответствии с разделом "а";

в) для отходов, содержащих более 10% несвязанных жировых веществ.

Отходы измельчают на мездрорезке на кусочки размером 2х2 см, промывают проточной водой, обрабатывают раствором, содержащим 9,0-11,0 г/л гидроксида натрия, 95,4-116,6 г/л карбоната натрия и 6-7 г/л поверхностно-активных веществ при жидкостном коэффициенте, равном 3, в ультразвуковой ванне в течение 3-5 ч, без ультразвука - в течение 14-18 ч. Далее обработку проводят в соответствии с разделом "а".

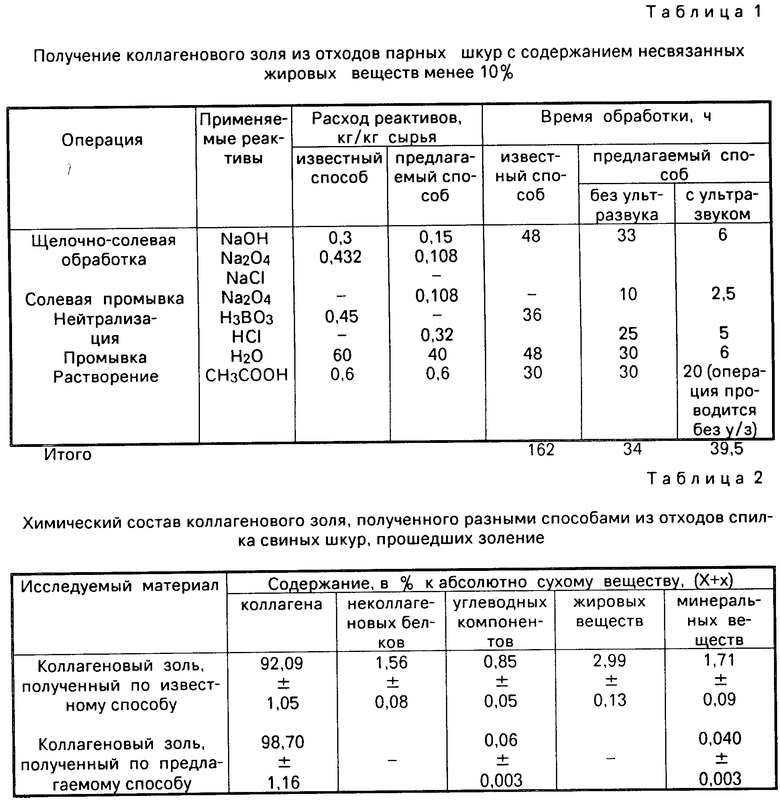

Преимущества способа иллюстрируются табл.1 и 2.

В табл.1 даны режимы проведения основных операций технологического цикла получения коллагенового золя. Приведенные данные свидетельствуют о том, что количество едкого натра, необходимого для получения коллагена по предлагаемому способу, сокращается в 2 раза, а количество сульфата натрия - в 4 раза. Соответственно меньше реактивов потребуется для нейтрализации отработанных растворов при очистке сточных вод. Продолжительность технологического цикла при проведении операций по предлагаемому способу без ультразвуковой обработки на 34 ч меньше, чем по известному способу, а с применением ультразвука каждая операция сокращается в среднем в 5-8 раз.

Ускорение технологических процессов ультразвуком обусловлено возникновением вихревых микротечений, интенсивно перемешивающих жидкость вблизи поверхности раздела, снимающих диффузионные ограничения и облегчающих массоперенос.

Микpотечения возникают под влиянием ультразвука любой частоты, при этом меняются только их масштабы и, следовательно, величина наблюдаемого эффекта. Изменение эффективности технологического процесса за счет масштабов микропотоков можно, как правило, компенсировать за счет мощности излучения, времени воздействия и реализации специальных технических решений. (Основы физики и техники ультразвука/Агранат Б.А. и др. - М.: Высшая школа, 1987; Ультразвук/ Маленькая энциклопедия/ Под ред. Голяминой И.П. - М., Советская энциклопедия, 1979).

Обычно параметры ультразвука подбирают из требований оптимизации того или иного технологического процесса, учитывая перечень разрешенных МЭК для технологического применения частот (например 22; 44; 440; 880 ... кГц)

Проведение дополнительных операций по диализу и перерастворению коллагенового золя, а также по предварительному обеззоливанию некоторых видов сырья позволяет значительно повысить степень очистки, а соответственно, и качество готового продукта (табл.2).

Как видно из табл. 2, коллагеновый золь, полученный по предлагаемому способу, в отличие от золя, полученного по способу-прототипу, практически не содержит посторонних белков, углеводных компонентов, жировых веществ и на 1,67% меньше содержит минеральных веществ.

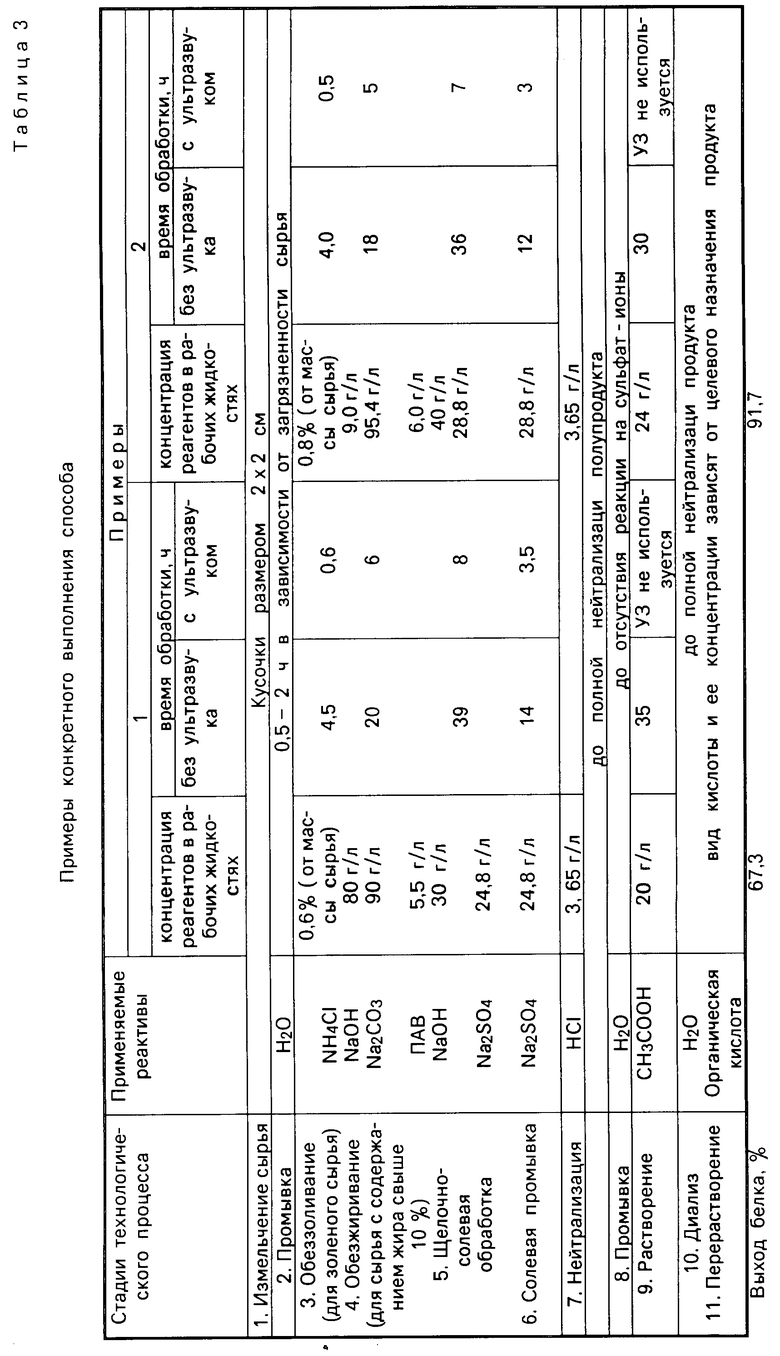

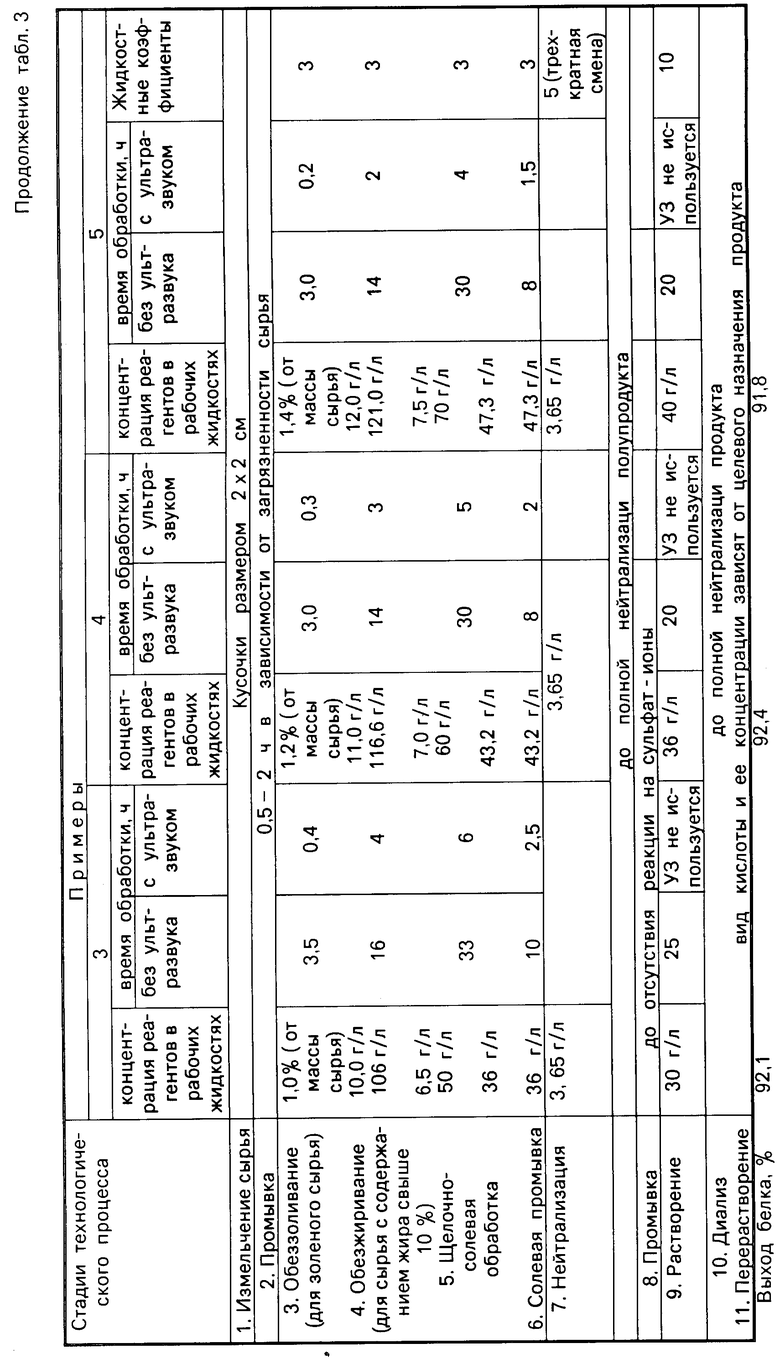

Примеры осуществления способа приведены в табл.3.

Как показали проведенные эксперименты, при производстве коллагенового золя по примеру 1 продолжительность технологического цикла небольшая, а выход белка составляет 87,30%, в то время как при использовании режимов, приведенных в примерах 2-5, выход белка увеличивается до 91,7-92,4%.

При получении коллагена по примеру 5 продолжительность технологического цикла, выход белка и качество готового продукта практически такие же, как и при применении режимов, данных в примере 4, а расход реактивов - больше.

Таким образом, наиболее высокий процент выхода высококачественного коллагенового золя достигается при обработке сырья согласно режимам, приведенным в примерах 2-4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛАЗОЛЯ | 1997 |

|

RU2129805C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИНА | 1995 |

|

RU2092071C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОНОСИТЕЛЕЙ ДЛЯ КУЛЬТИВИРОВАНИЯ КЛЕТОК | 1991 |

|

RU2007451C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАТИНА | 1995 |

|

RU2092072C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛАГЕНОВОЙ СУБСТАНЦИИ ИЗ СЫРЬЯ ЖИВОТНОГО ПРОИСХОЖДЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2551195C2 |

| Способ получения коллагенового материала | 1978 |

|

SU908357A1 |

| СПОСОБ ОБРАБОТКИ ШКУР КРУПНОГО РОГАТОГО СКОТА ДЛЯ ПОЛУЧЕНИЯ КОЛЛАГЕНСОДЕРЖАЩЕГО МАТЕРИАЛА ПИЩЕВОГО НАЗНАЧЕНИЯ | 2022 |

|

RU2795059C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОАКТИВНОГО КОЛЛАГЕНОВОГО ПРОДУКТА | 2019 |

|

RU2715639C1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ ДИСПЕРСИИ ВЫСОКОМОЛЕКУЛЯРНОГО РЫБНОГО КОЛЛАГЕНА | 2014 |

|

RU2567171C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО КОЛЛАГЕНА | 2021 |

|

RU2762550C1 |

Использование: ветеринария, зоотехника, парфюмерно-косметическая промышленность. Сущность изобретения: технологический процесс получения коллагенового золя включает ряд последовательных операций, в ходе которых исходное сырье измельчают, промывают, при необходимости обезжиривают, обеззоливают, а затем подвергают щелочно-солевой обработке, солевой промывке, нейтрализации, промывке проточной водой, растворению в органической кислоте, диализу и повторному растворению. Для ускорения технологического процесса на отдельных его этапах применяют ультразвуковое воздействие. 4 з.п. ф-лы, 3 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU162280A1 | |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1995-03-27—Публикация

1992-02-12—Подача