Изобретение относится к аппаратуре для нанесения газотермических покрытий из порошковых материалов, в частности, к порошковым питателям безвибраторного пневматического типа, применяемым преимущественно для подачи порошков в распылительные горелки. Изобретение может быть также использовано и в других областях техники, где требуется равномерная и стабильная подача порошковых материалов, в том числе и малосыпучих.

Известно техническое решение, относящееся к порошковому питателю, включающему корпус, эжекционное устройство, патрубки ввода и вывода порошкового материала [1].

Основные недостатки данного питателя: зависимость производительности подачи порошка от массы порошка, находящейся в емкости резервуара питателя; неравномерность подачи малосыпучих порошковых материалов.

Известен безвибраторный пневматический питатель, включающий резервуар, в крышке которого выполнена дюза, трубчатый заборник, на выходе которого установлен инжекторный узел с инжектором и смесительной камерой [2].

Недостатки прототипа: низкая удельная производительность подачи порошкового материала, т. е. масса подаваемого порошка, приходящаяся на единицу количества транспортируемого газа; сравнительно небольшая вырабатываемость емкости резервуара питателя.

Целью изобретения является повышение удельной производительности подачи порошкового материала и увеличение вырабатываемости емкости резервуара питателя.

Поставленная цель достигается тем, что в порошковом питателе, включающем резервуар с днищем, корпус с каналом приема порошка и установленные в корпусе смесительную камеру и инжектор с соплом согласно изобретению в нижней части резервуара вблизи днища выполнены несколько дюз, а корпус с каналом приема порошка расположен в нижней части резервуара, причем инжектор установлен в корпусе соосно каналу приема порошка посредством фиксирования инжектора в центрах фигурных стержней, дополнительно встроенных в канал приема порошка перпендикулярно оси канала, а диаметр канала приема порошка составляет 10-17 диаметров смесительной камеры, при этом диаметр смесительной камеры составляет 3,6-4,4 диаметра сопла инжектора.

На входе в канал приема порошка может быть установлен трубчатый заборник, а каналы в дюзах могут быть выполнены под углом к плоскости днища резервуара, предпочтительно в пределах 30-60о.

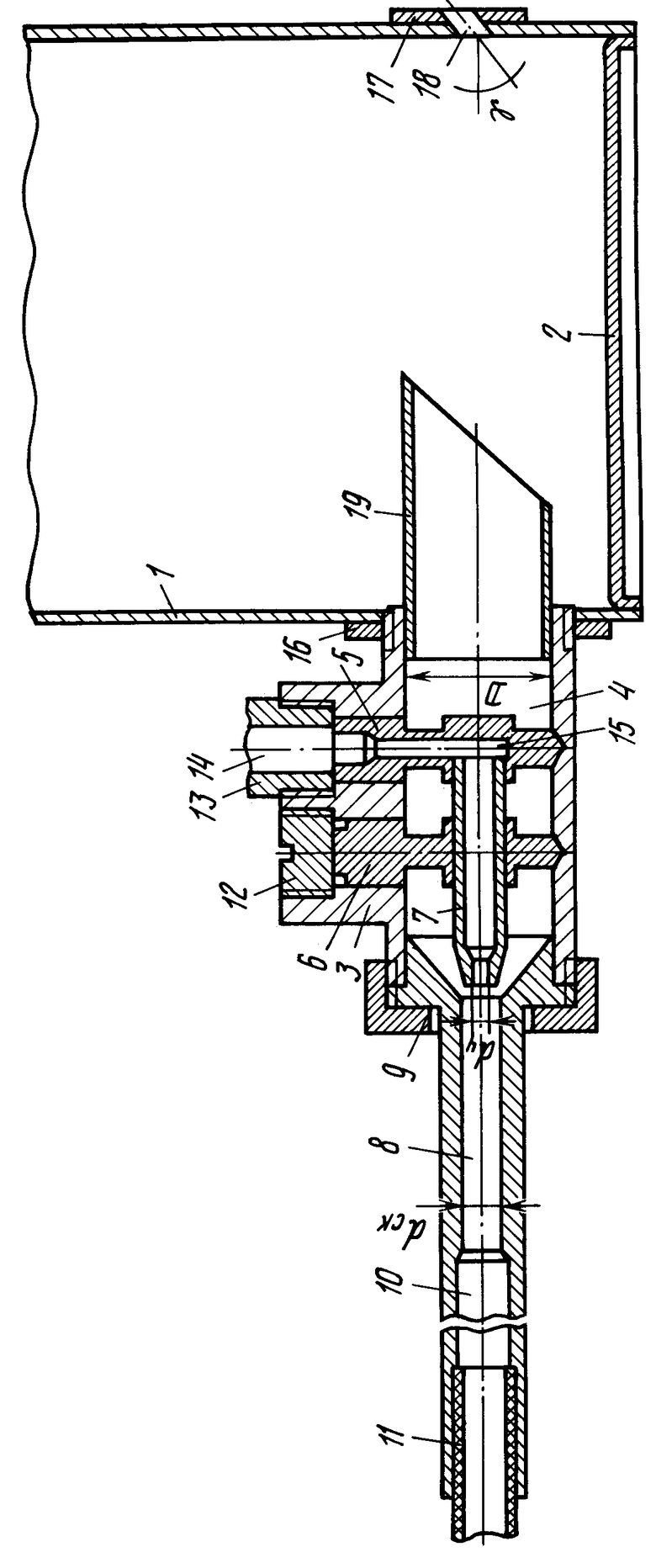

Изобретение поясняется чертежом, на котором изображен порошковый питатель в разрезе.

В нижней части резервуара 1 конической формы вблизи днища 2 и параллельно его плоскости расположен корпус 3 с каналом приема порошка 4 диаметром D. В канал 4 встроен перпендикулярно его оси фигурный стержень 5. Параллельно ему встроен стабилизирующий фигурный стержень 6. Через отверстие в центре стержня 6 герметично к стержню 5 крепится инжектор 7 соосно каналу 4 и смесительной камере 8 диаметром dск. Камера 8 герметично крепится к корпусу 3 накидной гайкой 9 соосно каналу приема порошка 4. Смесительная камера 8 переходит в диффузор 10, на выходе которого запрессован полимерный шланг 11. Стабилизирующий фигурный стержень 6 фиксируется в корпусе 3 штуцером-винтом 13, имеющим канал подачи транспортирующего газа 14, который сообщается с каналом 15 фигурного стержня 5.

К резервуару 1 корпус 3 крепится посредством фигурной гайки 16. В нижней части резервуара 1 радиально расположены несколько вставок 17 с мелкими отверстиями - дюзами 18, оси каналов которых расположены к плоскости днища 2 под углом γ.

Порошковый питатель может дополнительно включать трубчатый заборник 19, фиксируемый в канале подачи порошка 4.

Порошковый питатель работает следующим образом.

Через штуцер 13 в канал 15 фигурного стержня 5 поступает транспортирующий газ (обычно кислород) под заданным давлением. Далее он подается в инжектор 7, из сопла которого в виде высокоскоростной струи входит в смесительную камеру 8. В результате в резервуаре 1 создается разрежение. Под действием возникшего перепада давлений внутри резервуара и окружающей атмосферы через дюзы 18 подсасывается воздух из этой атмосферы, который перемещает порошок к каналу приема порошка 4 или к срезу заборника 19. Далее порошок под действием транспортирующего газа перемещается по заборнику 4 (если он имеется в питателе), каналу приема порошка 4 и достигает смесительной камеры 8, где порошок попадает под сильный динамический напор высокоскоростной струи кислорода, истекающей из сопла инжектора 7. Под этим напором порошок с высокой равномерностью движется в начале по смесительной камере 8, а затем по диффузору 10 и упругому полимерному шлангу 11 и достигает распылительной горелки (на чертеже не показана).

Для плавного повышения производительности подачи порошка достаточно увеличить давление кислорода, поступающего в канал 14 штуцера 13.

Соосность смесительной камеры 8 с соплом инжектора 7 очень важна для обеспечения равномерной подачи порошкового материала в горелку. Эта соосность достигается за счет жесткого фиксирования инжектора 7 в центре стабилизирующего фигурного стержня 6.

В порошковом питателе повышается производительность подачи порошкового материала за счет снижения энергетических затрат, требуемых для доставки частиц подаваемого порошка в зону действия динамического напора, создаваемого струей, истекающей из сопла инжектора 7. Это понижение энергетических затрат достигается путем расположения инжектора 7 соосно с каналом приема порошка 4. Таким образом, тракт движения порошка становится прямым и потому энергетические затраты на продвижение порошка снижаются, что и приводит к повышению производительности подачи порошка без недопустимого увеличения расхода транспортирующего газа, т.е. имеет место удельное повышение производительности подачи порошка без ухудшения равномерности подачи.

Наилучший результат достигается, когда диаметр канала D приема порошка 4 составляет 10-17 диаметров dск смесительной камеры 8.

При величине диаметра канала D менее 10 диаметров канала dск смесительной камеры наблюдается заметное пульсирование газопорошковой струи на выходе из полимерного шланга 11 и снижение абсолютной производительности подачи порошкового материала.

Эти недопустимые явления своей природой связаны с повышением сопротивления фигурными стержнями и их центрами движению порошкового материала по каналу приема порошка (трубчатого заборника), поскольку относительная площадь фигурных стержней и их центров возрастает. Для преодоления этого возросшего сопротивления на пути движения порошка необходимо повысить энергетические затраты на транспортирование порошкового материала, а это возможно только за счет увеличения перепада давлений внутри резервуара и окружающей атмосферой. Для этого нужно либо увеличить расходы транспортирующего газа, либо уменьшить диаметр канала смесительной камеры. И то, и другое приводит к снижению удельной производительности подачи порошка, что нельзя допустить.

Уменьшение удельной производительности подачи при уменьшении диаметра канала dск менее 3,6 диаметра dи сопла инжектора 7 обусловлено повышением сопротивления движению порошка в смесительной камере 8, что является основной причиной абсолютного снижения производительности подачи порошка, хотя таким путем удается устранить неравномерность подачи и видимую пульсацию газопорошковой струи.

Снижение удельной производительности подачи порошка, наблюдаемое при увеличении расхода транспортирующего газа, объясняется отсутствием роста абсолютной производительности подачи порошка. Если диаметр dи сопла инжектора 7 возрастает настолько, что приведет к выходу за границу соотношения между диаметром смесительной камерой dск и диаметром инжектора dи 3,6, то наблюдается даже снижение абсолютной производительности подачи. Причина та же - повышение сопротивления движению порошка в канале смесительной камеры.

Поэтому единственный выход находится в увеличении диаметра канала D. При величине диаметра канала D более 17 диаметров dск смесительной камеры возрастает вероятность нарушения соосности сопла инжектора со смесительной камерой, поскольку весьма заметно возрастает длина инжектора. Вследствие несоосности уменьшается абсолютная производительность подачи порошка, а, следовательно, и удельная. Кроме того, обнаруживается еще и пульсирование газопорошковой струи. Для устранения последней необходимо повышать энергию всасывания порошка в канал приема порошка (трубчатый заборник), что, как отмечалось, неизбежно повлечет за собой снижение удельной производительности подачи порошкового материала в распылительную горелку.

Эффект выполнения соотношения между диаметром D канала приема порошка (трубчатого заборника) и диметром канала dск смесительной камеры в пределах 10-17 усиливается, когда диаметр смесительной камеры составляет 3,6-4,4 диаметра сопла инжектора dи. При снижении диаметра dск менее 3,6 диаметра инжектора dи наблюдается, как было выше отмечено, неизбежное снижение абсолютной, а следовательно, и удельной производительности подачи порошка, что обусловлено повышением эффекта сопротивления движению порошка в смесительной камере.

При увеличении диаметра dск смесительной камеры более 4,4 диаметров сопла инжектора dи обнаруживается снижение производительности подачи из-за уменьшения перепада давлений между давлением внутри резервуара и окружающей атмосферой. Снижение этого перепада приводит к естественному падению энергии всасывания порошка. При подаче достаточно плотных порошковых материалов снижение энергии всасывания обусловливает и появление пульсации газопорошковой струи.

При работе с неметаллическими порошками, имеющими заметно меньшую плотность по сравнению с металлическими порошковыми материалами например окись алюминия, двуокись титана, циркония и др., следует дополнительно устанавливать в канал приема порошка трубчатый заборник, который обеспечивает стабильную подачу этих порошковых материалов в распылительную горелку.

Для бесперебойной работы питателя важно, чтобы отверстия каналов дюз 17 были свободными от порошковых материалов, поскольку через них подсасывается воздух из окружающей атмосферы. Поэтому желательно, чтобы каналы дюз были выполнены под углом к плоскости днища. Предпочтителен диапазон 30-60о.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2444409C2 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 1992 |

|

RU2031739C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1993 |

|

RU2033864C1 |

| Установка для газопламенного порошкового напыления | 1987 |

|

SU1563776A1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 2001 |

|

RU2212953C2 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 1992 |

|

RU2031740C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 2008 |

|

RU2443478C2 |

| Порошковый питатель | 1979 |

|

SU1003926A1 |

| ПОРОШКОВЫЙ ПИТАТЕЛЬ УСТАНОВКИ ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1982 |

|

SU1080383A1 |

| Горелка для напыления легкоплавких порошковых материалов | 1985 |

|

SU1423176A1 |

Использование: изобретение относится к порошковым питателям безвибраторного пневматического типа и может быть использовано для повышения удельной производительности подачи порошкового материала и увеличения вырабатываемости емкости резервуара питателя при подаче порошков в распылительную горелку. Сущность изобретения: в нижней части резервуара вблизи днища выполнено несколько дюз. Корпус с каналом приема порошка расположен в нижней части резервуара. Инжектор установлен в корпусе соосно каналу приема порошка посредством фиксирования в центрах фигурных стержней, дополнительно встроенных в канал приема порошка перпендикулярно оси канала. Диаметр канала приема порошка составляет 10 - 17 диаметров смесительной камеры. Диаметр сместительной камеры составляет 3,6 - 4,4 диаметра сопла инжектора. Кроме того, в канале приема порошка дополнительно установлен трубчатый заборник. Каналы в пазах выполнены под углом к плоскости днища. 2 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Порошковый питатель | 1979 |

|

SU1003926A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-03-27—Публикация

1992-04-19—Подача