Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве древесно-стружечных плит.

Известна также пресс-масса для изготовления плитных материалов, включающая наполнитель в виде древесной стружки и измельченных частиц - отходов однолетних растений и карбамидоформальдегидную смолу.

Недостатком известных пресс-масс является их высокая токсичность, низкая водостойкость, горючесть.

Цель изобретения - снижение токсичности материала и изделий на его основе, повышение водостойкости, а также повышение огнестойкости.

Поставленная цель достигается тем, что пресс-масса для изготовления плитных материалов, включающая наполнитель в виде древесной стружки и измельченных частиц - отходов однолетних растений и карбамидоформальдегидную смолу, дополнительно содержит водный раствор алюмоборфосфатного концентрата, модифицированного карбамидом, при следующем соотношении компонентов, мас. % : Карбамидоформаль- дегидная смола ГОСТ 14231-78 5-13 Алюмоборфосфат- ный концентрат ТУ 113-08-10-17-89 3-9 Карбамид ГОСТ 2081-75 0,5-2,5 Вода 9-17 Наполнитель Остальное

Концентрация водного раствора карбамида, идущего на модификацию, составляет 40-50%.

Отличием заявленного технического решения от прототипа является то, что пресс-масса дополнительно содержит водный раствор алюмоборфосфатного концентрата, модифицированного карбамидом, при следующем соотношении компонентов, мас. % : Карбамидоформаль- дегидная смола 5-13 Алюмоборфосфат- ный концентрат 3-9 Карбамид 0,5-2,5 Вода 9-17 Наполнитель Остальное

Концентрация водного раствора карбамида, идущего на модификацию, составляет 40-50%.

В просмотренном патентно-информационном фонде не обнаружено аналогичных технических решений, следовательно, заявленное техническое решение соответствует критерию "Новизна".

В просмотренном патентно-информационном фонде не обнаружено технических решений с указанными отличительными признаками, следовательно, заявленное техническое решение соответствует критерию "существенные отличия".

Пресс-массу получают следующим образом.

П р и м е р 1. Берут мас.%: 0,5 карбамида, 9 воды и в кислотной емкости получают раствор, в который затем вводят алюмоборфосфатный концентрат (3 мас.%). Все это перемешивают до получения однородного раствора.

Обработку наполнителя (остальное) древесной стружки и отходов однолетних растений, а именно костры, конопли и льна, шелухи гречихи и риса) производят раздельно в смесителе, а именно модифицированным алюмоборфосфатным концентратом, центробежным способом и карбамидоформальдегидной смолой в количестве 5 мас.% с помощью пневматических форсунок. Полученную пресс-массу далее формируют в ковры, подпрессовывают, а затем прессуют в горячем гидравлическом прессе при температуре 180оС, давлении 3,0 МПа и выдержке 0,36-0,46 мин/мм толщины плиты.

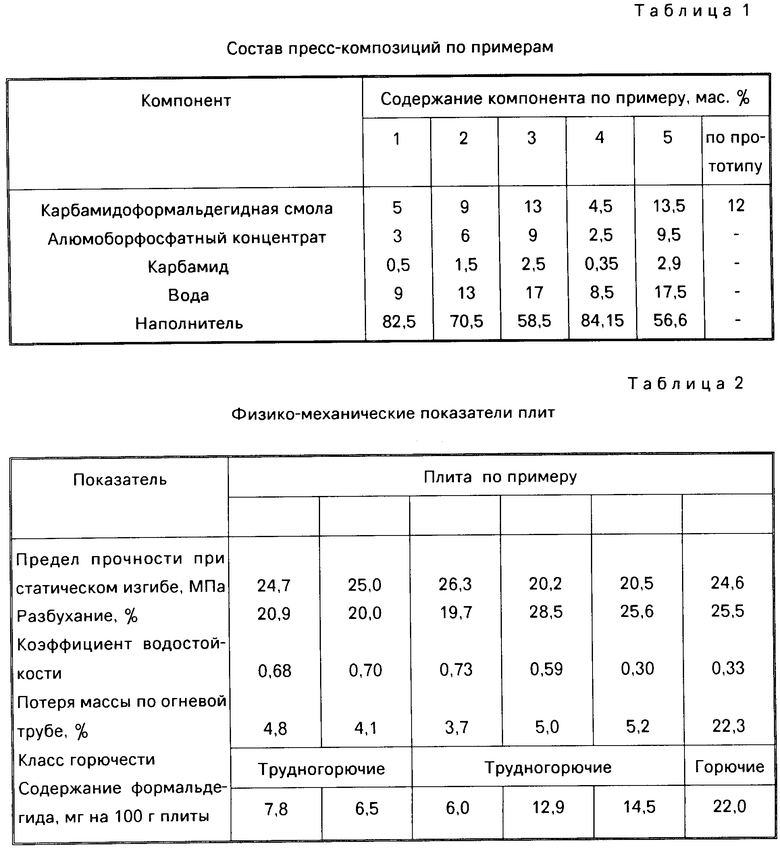

Полученные плитные материалы подвергают физико-механическим испытаниям. Примеры композиций представлены в табл. 1, физико-механические показатели изготовленных по примерам плит - в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ТРУДНОГОРЮЧИХ ПЛИТНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2170748C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ ДРЕВЕСНЫХ ПЛИТ | 2000 |

|

RU2170749C1 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ТРУДНОГОРЮЧИХ ПЛИТНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2148600C1 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ТРУДНОГОРЮЧИХ ПЛИТНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2165441C1 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНЫХ ПЛИТ | 2001 |

|

RU2186808C1 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ТРУДНОГОРЮЧИХ ПЛИТНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2114882C1 |

| КОМПОЗИЦИОННЫЙ ОГНЕЗАЩИТНЫЙ ДРЕВЕСНО-СТРУЖЕЧНЫЙ МАТЕРИАЛ (ЕГО ВАРИАНТЫ) | 1995 |

|

RU2100391C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2068427C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ ДРЕВЕСНЫХ ПЛИТ | 1998 |

|

RU2130955C1 |

| ОГНЕСТОЙКАЯ ДРЕВЕСНОСТРУЖЕЧНАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2028338C1 |

Сущность изобретения: пресс-масса содержит карбамидную смолу 5 - 13 мас.% ; алюмоборфосфатное связующее 3 - 9 мас.% ; карбамид 0,5 - 2,5 мас.% ; вода 9 - 17 мас.% ; наполнитель - остальное. Карбамид растворяют в воде, затем вводят алюмоборфосфатный концентрат до однородной массы; наполнитель вначале обрабатывают алюмоборфосфатным концентратом модифицированным карбамидом, затем карбамидоформальдегидной смолой. Массу формируют в ковры, подпрессовывают и прессуют при 180°С, давлении 3,0 мПа и выдержке 0,36 - 0,46 мин. Характеристики: предел прочности при статическом изгибе 24,7 - 26,3 мПа; разбухание 19,7 - 20,9% ; коэффициент водостойкости 0,68 - 0,73; потеря массы по огневой трубе 3,7 - 4,8% ; содержание формальдегида 6,0 - 7,8 мг/100г плиты, класс горючести - трудногорючий. 2 табл.

ПРЕСС-МАССА ДЛЯ ПЛИТНЫХ МАТЕРИАЛОВ, содержащая карбамидоформальдегидную смолу и наполнитель - древесную стружку и измельченные отходы однолетних растений, отличающаяся тем, что она дополнительно содержит водный раствор алюмоборфосфатного концентрата, модифицированного карбамидом, при следующем соотношении компонентов, мас.%:

Карбамидоформальдегидная смола - 5 - 13

Алюмоборфосфатный концентрат - 3 - 9

Карбамид - 0,5 - 2,5

Вода - 9 - 17

Наполнитель - Остальное

| Чижек Я | |||

| Свойства и обработка древесно-стружечных и древесноволокнистых плит.М.: Лесная промышленность, 1989, с.65. |

Авторы

Даты

1995-03-27—Публикация

1990-11-19—Подача