Изобретение относится к оптическим устройствам для лазерной обработки, а более конкретно к устройствам сканирования мощным лазерным излучением.

Известно устройство для сканирования лазерным излучением (1), содержащее электропривод, на валу которого установлена оправа с плоским или сферическим зеркалом, нормаль к поверхности которого из точки пересечения отражающей поверхности с осью вращения вала электропривода составляет с данной осью отличный от нуля угол. Указанное устройство обеспечивает круговую развертку луча. При линейном перемещении облучаемого образца траекторией луча является циклоида. В результате возникает наложение проходов луча, что приводит к разупрочнению поверхности из-за ее повторного нагрева.

Этот недостаток устранен в выбранном в качестве прототипа устройстве (2), состоящем из закрепленного на основании электропривода, на валу которого расположена оправа, с установленными в ней, с возможностью поворота и фиксации, секторными отражающими элементами, расположенными на осях перпендикулярных оси вращения привода и под углом к плоскости, перпендикулярной оси вращения. Данный сканатор обеспечивает прямолинейную развертку на фиксированный угол, величина которого зависит от числа и соотношения размеров секторных элементов. В то же время указанное устройство имеет существенный недостаток - скорость сканирования излучения по обрабатываемой поверхности не постоянна и не может быть задана заранее по определенному закону, а связана с углом поворота отражающего элемента (V ≈ 1/cos22 α , где α - угол между падающим излучением и нормалью к поверхности отражающего элемента). Неравномерность скорости перемещения излучения по обрабатываемому изделию приводит к соответствующему перекосу энерговыделения по поверхности. Приближение к случаю сканирования с практически неизменной скоростью возможно по мере увеличения числа секторных элементов (при n _→ ∞ V = const), но в этом случае уменьшается угол сканирования и растет число переключений луча. Для получения на обработанной поверхности приемлемого соотношения центральной зоны, которая характеризуется постоянной толщиной термоупрочненного слоя, и периферийной зоны, возникающей при пересечении луча краем отражающего секторного элемента, необходимо чтобы размеры одиночного отражающего элемента значительно превосходили диаметр пучка. Поэтому, для получения качественной и равномерной обработки, необходимо иметь большое число отражающих элементов, размерами значительно превышающих диаметр пучка, что приводит к увеличению размеров и усложнению устройства в целом.

Целью изобретения является расширение функциональных возможностей и улучшение качества термообработки.

Цель достигается тем, что в сканаторе, состоящем из электропривода, на валу которого установлена оправа с закрепленным на ней отражающим элементом, отражающий элемент выполнен в виде разрезанной пластины кольцевой формы, отражающая поверхность которой при пересечении с одной из цилиндрических поверхностей, соосной оси вала, образует окружность радиусом r с центром на оси вала, а для отличных от r фиксированных радиусов пересечением является, по крайней мере, один отрезок винтовой линии.

Цель достигается также тем, что у сканатора зазор между кольцевым отражающим элементом и оправой заполнен теплопроводящим пластичным материалом, например, пастой на основе BeO, а часть нерабочей поверхности оправы выполнена в виде радиатора для рассеивания тепла, например, пластинчатой формы.

Целью изобретения также является упрощение юстировки сканатора.

Цель достигается тем, что кольцевой отражающий элемент выполнен из упругого материала и установлен в оправе с возможностью регулировки и фиксации изгиба отражающего элемента, например, с помощью винтов.

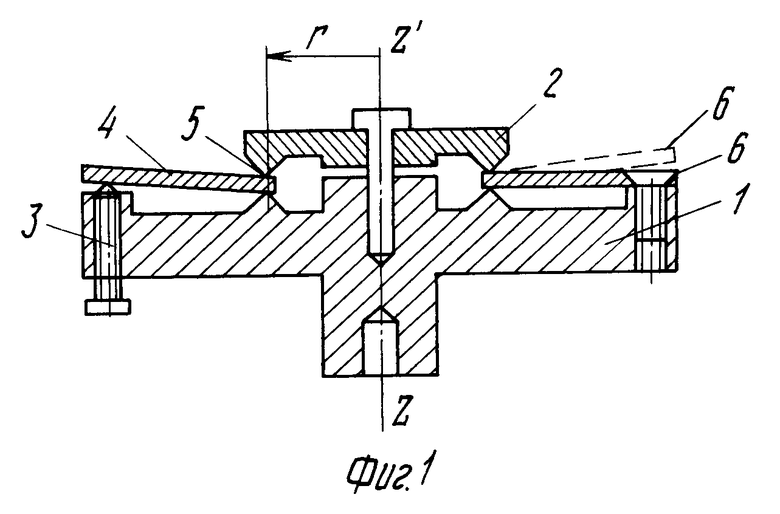

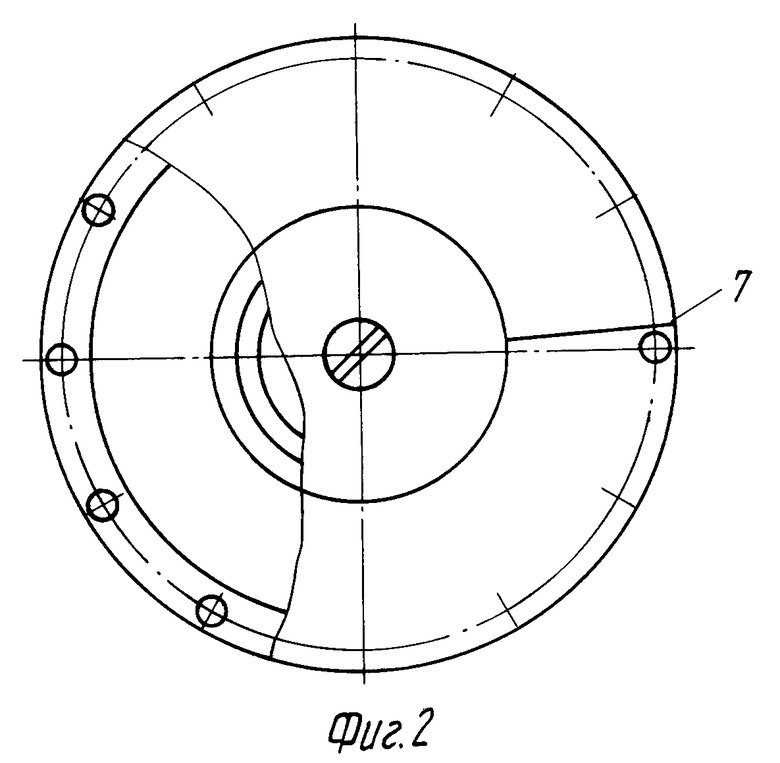

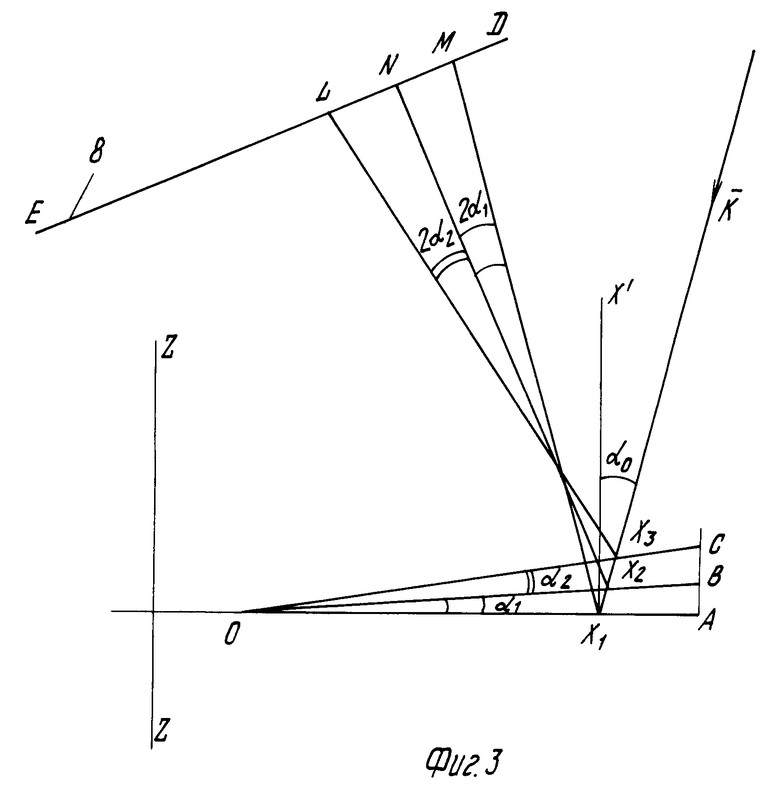

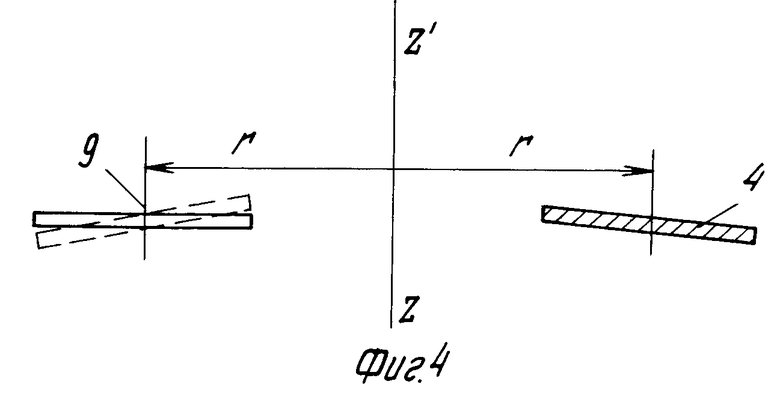

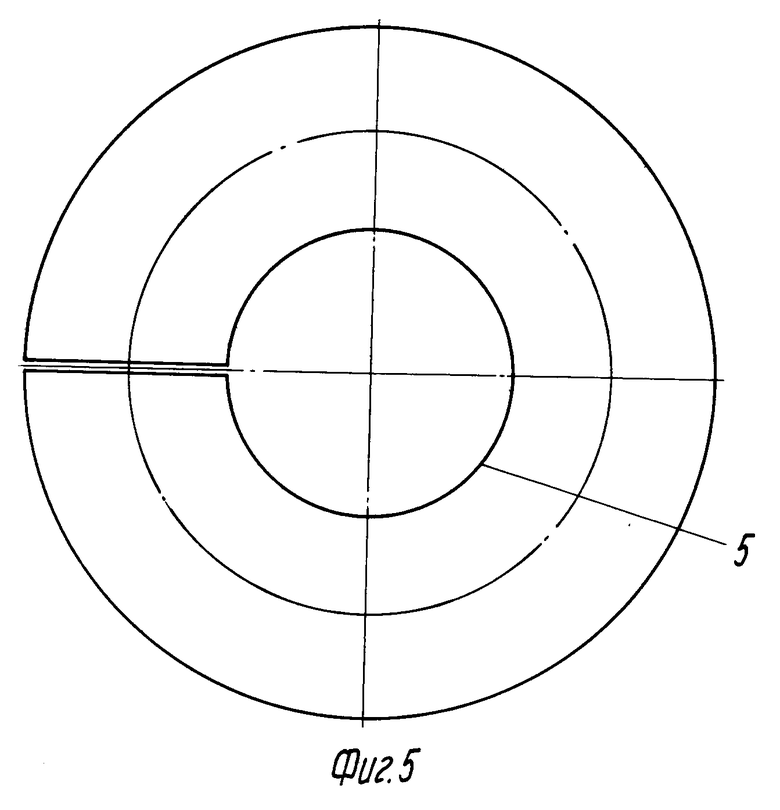

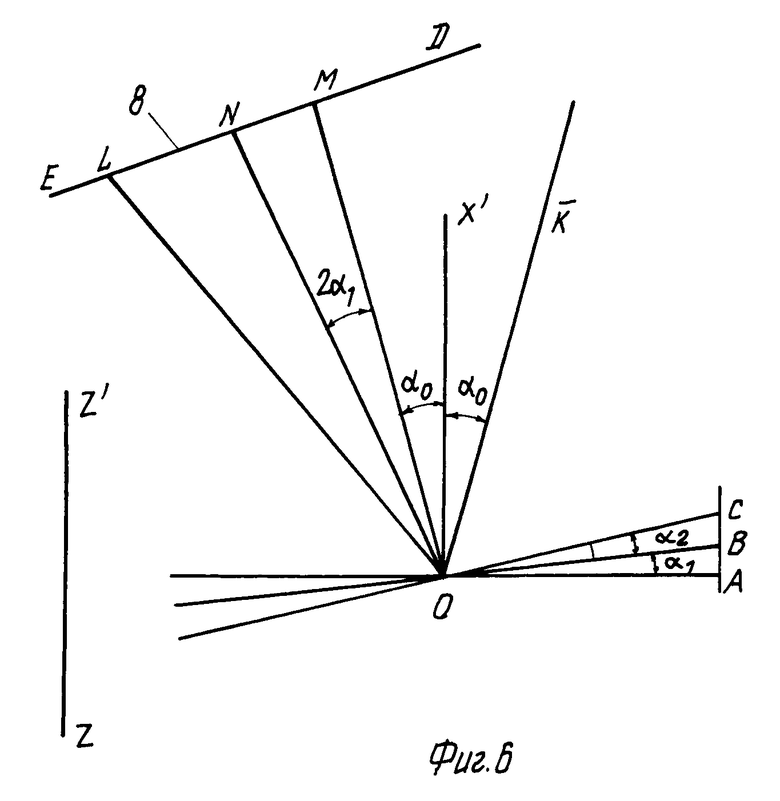

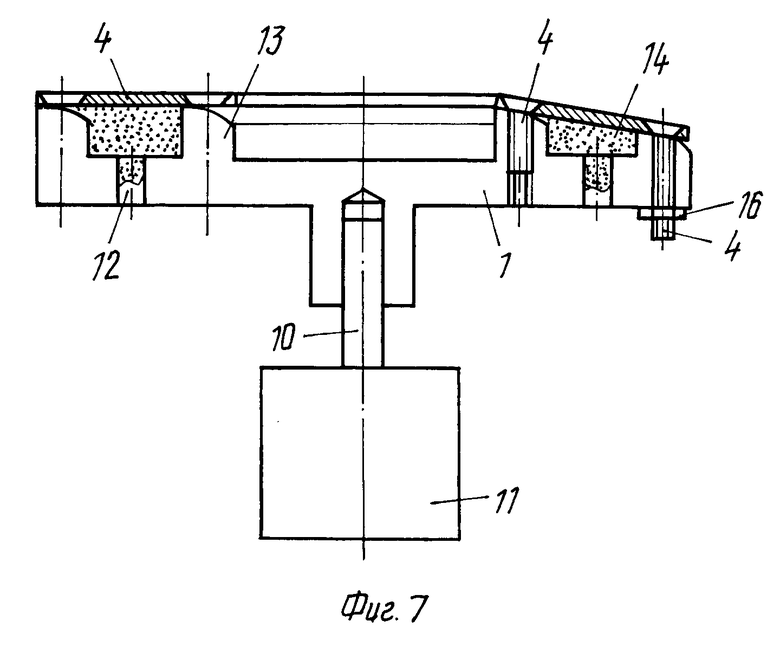

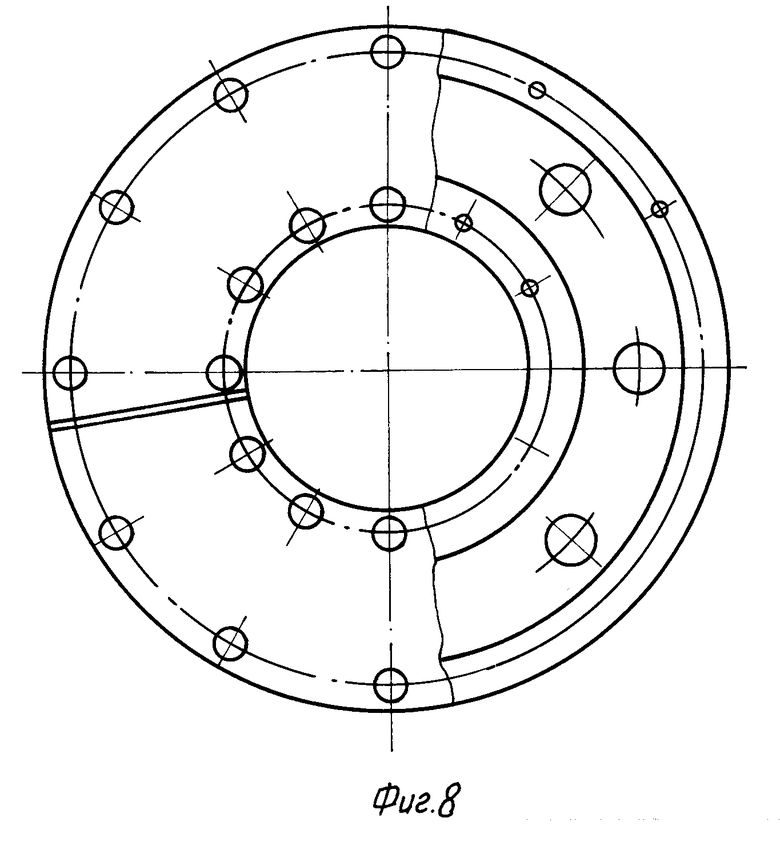

На фиг. 1 изображен отражающий элемент сканатора, внутренняя кромка которого образует окружность в перпендикулярной оси вала плоскости; на фиг. 2 - вид сверху; на фиг. 3 - ход лучей для сканатора с отражающим элементом, у которого внутренняя кромка лежит в плоскости, перпендикулярной оси вращения и образует окружность с центром на этой оси; на фиг. 4 - пример отражающего элемента сканатора, середина рабочей кольцевой поверхности которого совпадает с окружностью; на фиг. 5 - вид сверху; на фиг. 6 - ход лучей в сканаторе с отражающим элементом, у которого середина рабочей кольцевой поверхности образует окружность с центром на оси вала электропривода и в плоскости перпендикулярной данной оси; на фиг. 7 - пример конкретной реализации сканатора; на фиг. 8 - вид сверху.

Покажем причинно-следственную связь между отличительными признаками и целью изобретения. На фиг. 1 показан основной отличающийся элемент сканатора - оправа, с закрепленным в ней отражающим элементом. Оправа состоит из двух цилиндрических частей: нижней 1 и верхней 2. Вдоль наружной кромки части оправы 1 расположены отверстия с резьбой, в которые закручиваются винты 3, изгибающие и фиксирующие наружную часть отражающего элемента 4. Ось оправы и отражающего элемента в сканаторе совпадает с осью вала электропривода. Ближняя к внутренней кромке часть кольцевого отражателя, обозначенная 5, зажимается между двумя треугольными выступами двух частей оправы так, что отражающая поверхность элемента образует окружность радиусом r в плоскости, перпендикулярной оси оправы вала электродвигателя. Кольцевой отражающий элемент имеет радиальный разрез 7. С помощью винтов 3 внешняя часть отражающего элемента 6, устанавливается так, что для любого радиуса большего r, отражающая поверхность образует виток винтовой линии с разрывом по разрезу 7. Пунктиром на фиг. 1 показано второе положение отражающего элемента в месте разреза.

Устройство работает следующим образом.

За счет вращения вала электродвигателя происходит поворот оправы 1, с закрепленным на ней отражающим элементом 4. Рассмотрим один цикл сканирования равный повороту отражающего элемента вокруг оси на 2п. При вращении отражающего элемента в точке падения луча происходит плавный, до пересечения разреза 7, разворот нормали отражающей поверхности относительно оси. Ход лучей, позволяющей подробнее объяснить принцип работы устройства приведен на фиг. 3. На нем показано положение отражающей поверхности в трех различных моментах времени одного периода сканирования, соответствующие повороту вала привода вокруг оси ZZ', например, на углы Ψ1,Ψ2,Ψ3 . При этом отражающая поверхность элемента занимает положение ОА, ОВ, ОС соответственно. Угол между первым и вторым положением отражающей поверхности обозначим α1 , вторым и третьим - α2, XX' - нормаль к отражающей поверхности в точке падения луча при первом ее положении (ОА). αo - угол между нормалью XX' и падающим лучом (К). Точки M, N, L соответствуют месту падения луча на обрабатываемую поверхность (8) при углах поворота Ψ1,Ψ2,Ψ3. При этом угол поворота отраженного пучка из первого положения во второе равен 2 α1 , из второго в третье - 2α2 . Для отражающего элемента с одним разрезом по 7, сканирование за один период осуществляется с постоянной или плавно изменяющейся скоростью. Быстрое переключение луча в исходное положение происходит при пересечении пучка разрезанной частью отражающего элемента. Характер изменения скорости за период задается соотношением между углом поворота Ψ отражающего элемента вокруг оси ZZ' и изменением проекции на ось ZZ' расстояния между начальной и текущей точками отражения луча. При повороте вала из положения Ψ1 в Ψ2 отражающая поверхность перемещается на угол α1 из положения ОА в ОВ, точка отражения из Х1 в Х2, отраженный пучок при этом поворачивается на угол 2 α1 , и проходит по обрабатываемой поверхности путь из точки М в точку N. Последующий поворот из Ψ2 в Ψ3 приводит к перемещению отражающей поверхности на угол α2 в положение ОС, точки отражения из Х2 в Х3. Отраженное излучение при этом поворачивается еще на угол 2 α2 и перемещается по поверхности 8 из точки N в точку L. Таким образом, за счет выбора соотношения Ψ2-Ψ1 и величины угла α1,Ψ3-Ψ2 и α2 удается установить необходимый характер распределения скорости сканирования. В наиболее простом случае, когда вращение вала электропривода происходит равномерно ( ∂Ψ/∂ t = const, Ψ1= Ψ2= Ψ3 ), распределение скорости сканирования задается только величинами α1 , α2 и т.д.

На фиг. 4 показан случай, когда рабочая часть отражающей поверхности кольцевого отражающего элемента (9), на которую падает излучение, лежит вблизи образующей данную поверхность окружности радиусом r. При этом части отражающей поверхности отстоящий от оси ZZ' на большие и меньшие r расстояния образуют разнонаправленные витки винтовых линий. Пунктиром показано второе положение отражающего элемента у линии разреза. На фиг. 6 показан ход лучей при падении излучения на часть отражающей поверхности, совпадающей с окружностью r. Точка падения луча на отражающую поверхность - ОХ' - нормаль к отражающей поверхности в первом ее положении (ОА). Положение ОА соответствует углу поворота вала и отражающего элемента Ψ1 , ОВ - Ψ2, ОС - Ψ3 . Угол на который разворачивается отражающая поверхность при повороте вала электропривода из Ψ1 в Ψ2 равен α1 , из Ψ2 в Ψ3 - α2. Угол между падающим лучом (К) и нормалью ОХ' - αo . На обрабатываемую поверхность 8 луч падает в точке М, если положение отражающей поверхности соответствует ОА( Ψ1) , в точку N - ОВ( Ψ2 ), в L - ОС( Ψ3 ). Поворот луча при этом осуществляется на углы 2α1 , 2 α2 соответственно.

Развертка луча по обрабатываемой поверхности происходит следующим образом. Во время вращения вала электропривода и оправы с отражающим элементом вокруг оси ZZ', отражающая поверхность элемента проходит последовательно положения ОА, ОВ, ОС при этом излучение разворачивается по поверхности вдоль одной прямой последовательно через точки M, N, L. В случае равномерного вращения вала скорость перемещения луча на отрезках MN и NL зависит от соотношения угла поворота вала и изменения высоты (шага) винтовой линии, т. е. при Ψ1=Ψ2=Ψ3 от величины отрезков АВ, ВС и т.д. Точность установки заданного плавного распределения скорости зависит от числа разбиений и отражающей поверхности на единичные участки с заданным углом разворота луча. Обратный ход пучка реализуется при пересечении последнего разрезной частью отражающей поверхности. При необходимости число разрезов поверхности может быть увеличено.

Для расширения возможностей обработки за счет больших мощностей излучения при необходимости сохранения качества отражающей поверхности, зазор между отражающим элементом и оправой заправляется теплопроводящим эластичным материалом, например пастой на основе ВеО. Это позволяет передать тепло оправе, нерабочая часть поверхности которой выполнена в виде радиатора.

Наиболее простым способом создания заданной сложной поверхности отражающего элемента, является изгиб первоначально плоского кольцевого элемента из упругого материала, одна из сторон которого обработана до получения оптической поверхности. При этом часть тыльной поверхности кольцевого элемента опирается на кольцевой выступ оправы, лежащей в плоскости, перпендикулярной оси вала электропривода, и имеющий радиус r. Данная часть поверхности фиксируется другим противолежащим выступом или с помощью винтов, расположенных на или рядом с выступом. При неизменной толщине отражающего элемента, это позволяет добиться расположения части отражающей поверхности по окружности с центром на оси вала и в плоскости перпендикулярной данной оси. Другие части отражающей поверхности элемента, отстоящие от оси на фиксированное расстояние большее или меньшее r, притягиваются или отжимаются от винтовых выступов оправы, например, с помощью винтов. При этом за счет искривления отражающей поверхности, устанавливается необходимое для данного участка отражающего элемента соответствие, между углом поворота вала привода и смещением излучения по обрабатываемой поверхности. Перестройка отражающего элемента на другой режим сканирования осуществляется аналогичным образом. После чего, отражающий элемент фиксируется в оправе в новом положении.

Таким образом, показана причинно-следственная связь между отличительными признаками и целью изобретения. Авторам не неизвестны технические решения, в которых поставленная цель достигалась бы перечисленной совокупностью признаков и, следовательно, изобретение удовлетворяет критерию "существенные отличия".

Пример конкретной реализации сканатора приведен на фиг. 7. На валу 10 электродвигателя 11 марки . .Д-50А.. установлена металлическая цилиндрическая оправа 1 диаметром ..160 мм.., так что ось вала электродвигателя 10 совпадает с осью оправы. На оправе 1 имеется два скругленных выступа 12, 13. Выступ 12 имеет внешний радиус 45 мм ширину 2 мм и расположен в плоскости, перпендикулярной оси со стороны противоположной расположению электродвигателя. Выступ 12 отстоит от оси на расстоянии 80 мм и имеет винтовую поверхность шириной 2 мм. Винтовая поверхность выступа 12 начинается в той же плоскости, что и 13 и при повороте оправы на 2 вокруг оси смещается в сторону электродвигателя 11 на 1,25 мм. Отражающий элемент 4 выполнен из неотожженной бескислородной меди толщиной 3 мм, имеет форму кольца с внешним радиусом 80 мм, одна из поверхностей обработана по 14 классу чистоты. Кольцевой отражающий элемент имеет один разрез по радиусу. На расстоянии 5 мм от внешней и внутренней кромки кольца расположены 21 отверстия диаметром 3 мм с шагом соответствующему углу... 18. градусов (т.е. для внешнего ряда отверстий шаг 25 мм, для внутреннего - 15 мм). При этом первые по часовой стрелке (для обработанной поверхности) отверстия отстоят от разреза на угол 1,5 град. На оправе 1 в выступах 12, 13, начиная от уступа, образованного при завершении витка винтовой поверхности, на том же расстоянии от оси и с тем же шагом, что и в отражающем элементе, имеются отверстия с резьбой МЗ, соосные осям оправы и вала электродвигателя. С помощью винтов 4 отражающий элемент закрепляют в оправе. При этом за счет тех же винтов регулируют степень поджатия отражающего элемента к выступам 12, 13. Зазор 14 между отражающим элементом и оправой заполнен теплопроводящей пастой на основе ВеО. Излишнее количество пасты удаляется через отверстия 15 в оправе. Фиксация отражающего элемента осуществляется гайками 16. Настройку (юстировку) отражающего элемента осуществляют следующим образом. Излучение видимого диапазона, например, Не-Ne лазера, направляют на центральную часть отражающей поверхности кольцевого элемента под рабочими углами (углами падения обрабатывающего излучения). Кольцевой элемент поворачивают на валу электродвигателя до тех пор, пока радиус проходящий через ось и первые от уступа (разрез кольца) регулировочные винты не пересечет точку падения излучения. Из двух пар винтов, расположенных по обе стороны разреза отражающего элемента, первыми будем считать расположенные по часовой стрелке. Порядок юстировки по часовой стрелки или против значения не имеет. При помощи первых пар винтов у отражающего элемента устанавливается положение его начального участка в плоскости, параллельной поверхности выступа 14. При этом отраженный луч так падает в начальную точку его траектории на обрабатываемую поверхность, что соответствует точке М фиг. 2, 4. Вся траектория для получения, например, равномерной скорости, разбивается на n - 1 число участков, где n - число пар регулировочных винтов. Далее отражающий элемент сканатора поворачивается так, что луч юстировочного лазера пересекает радиус проходящий через винтовую пару винтов и ось. За счет поджатия винтами отражающего элемента луч Не-Ne лазера смещается на n - 1 часть траектории сканирования по обрабатываемой поверхности (точке фиг. 3). После поворота отражающего элемента до следующей пары винтов, ими производится изгиб отражающего элемента, до получения следующего равного предыдущему перемещению луча по поверхности обработки. Операция повторяется до получения всех n - 1 отрезков прямолинейной траектории. После чего положение отражающего элемента фиксируется с помощью гаек, стопорящих настроечные винты. Для получения сканирования с неравномерной скоростью с помощью винтов устанавливают соответствующую пропорцию угла поворота отражающего элемента вокруг оси ZZ' и перемещения излучения на детали. Следует отметить, что ширина термообработанной дорожки при линейном перемещении обрабатываемого изделия поперек направления сканирования, зависит от расстояния между сканатором и изделием и от изгиба отражающего элемента.

Технико-экономическая эффективность устройства обеспечивается расширением функциональных возможностей и улучшением качества термообработки, позволяющих реализовать широкий спектр операций. При этом обеспечивается простота, надежность конструкции с сохранением возможности перестройки на отличные друг от друга режимы. В настоящее время испытан опытный образец устройства и разрабатывается документация на серию устройств данного типа.

Изобретение может быть использовано для всех видов поверхностной лазерной обработки и применено при разработке высокоэффективного лазерного оборудования.

Использование: для систем управления лазерным пучком, применяемых в процессах лазерной обработки материалов. Предназначен для развертки лазерного луча с прямолинейными траекториями на обрабатываемой поверхности. Сущность изобретения: устройство содержит электропривод, на валу электропривода расположена оправка, в которой установлен отражающий элемент кольцевой формы из упругого материала. Отражающий элемент изогнут так, что отражающая поверхность при пересечении с одной из цилиндрических поверхностей, соосной оси вала, образуют окружность радиусом r с центром на оси вала, для отличных от r фиксированных радиусов пересечением является не менее чем один отрезок винтовой линии. Зазор между отражающим элементом и оправой заполнен теплопроводящим пластичным материалом, а нерабочая поверхность оправы выполнена в виде радиатора для рассеивания тепла. Отражающий элемент установлен в оправе с возможностью регулировки и фиксации его изгиба. 4 з.п. ф-лы, 8 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1435006, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1995-03-27—Публикация

1991-07-04—Подача