Изобретение относится к области машиностроения, в частности к транспортному машиностроению, и представляет собой конструкцию двигателя для автотракторной техники.

Условия применения автотракторной техники предъявляют специфические требования к установленным на них двигателям. Эти двигатели должны развивать максимальную мощность для обеспечения высокой подвижности и в то же время работать в режимах малой мощности при малых скоростях движения или на стоянке для поддержания двигателя в разогретом состоянии, или для обеспечения работы генераторов, питающих бортовые энергопотребители.

При работе на режимах малой мощности наблюдается снижение температурного режима двигателя. Именно этот режим работы при пониженных температурах охлаждающей жидкости наносит двигателю вред вследствие повышенного коррозийного износа. Причиной этого является неполное сгорание топлива и вследствие этого образование агрессивных смолистых фракций и нагаро- и лакообразование на деталях цилиндро-поршневой группы. При длительной работе на стояночном режиме в условиях низких температур вследствие чрезмерного накопления этих фракций возникает опасность вывода двигателя из строя. При этом также повышается токсичность выхлопных газов.

Другим серьезным недостатком режима малой мощности является повышенный расход топлива при многочасовой работе объекта на месте, одновременно расходуется и моторесурс двигателя.

Известны технические решения, предусматривающие регулирование мощности двигателя путем отключения части его цилиндров. Так известна система управления двигателем внутреннего сгорания (ДВС) транспортного средства, обеспечивающая автоматическое отключение части цилиндров в режиме холостого хода и надежного включения их при движении транспортного средства и запуска двигателя. Здесь регулирование режимов работы двигателя производится в зависимости от положения рычага коробки передач и педали сцепления.

Известно решение, в котором дополнительно к положению рычага коробки передач учитывается скорость движения транспортного средства, а также используется информация о режиме работы, включающая в себя по меньшей мере данные о нагрузке.

Наиболее совершенным является техническое решение, принятое за прототип, где 6-ти цилиндровый двигатель разделен заслонкой на две автономные группы по 3 цилиндра в каждой. Заслонки регулируют подачу топлива в цилиндры, при необходимости перекрытия ее полностью.

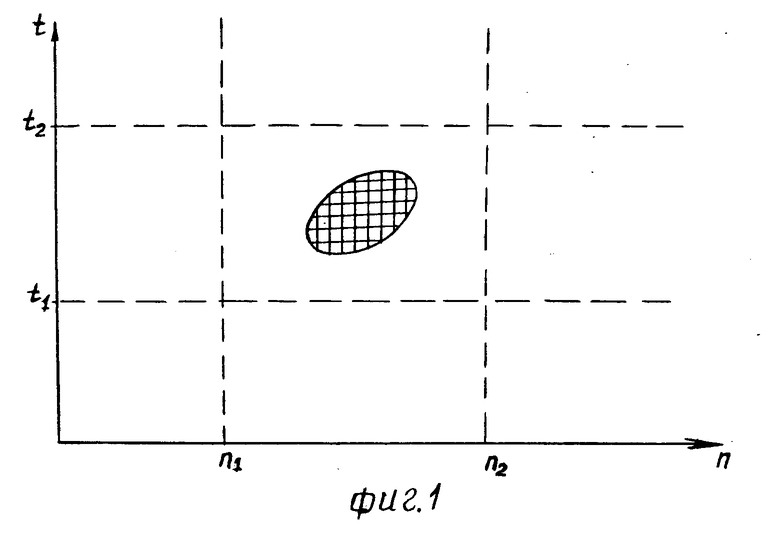

Работа двигателя контролируется с помощью датчиков детонации, частоты вращения двигателя, воздушного расходомера и т.д. определяющих работу двигателя в заданной рабочей зоне. Принципиально важным является обстоятельство разделения на группы по 3 цилиндра, исключающее возможность включения групп из 2-х, 4-х, 5-ти цилиндров и получения соответствующего этому количеству цилиндров мощности, потребляемой от двигателя. В итоге при отборе мощности, соответствующей работе 2-х цилиндров, работать будут 3 цилиндра, а соответствующей работе 4-х и 5-ти цилиндров работать будут с перегрузкой 3 цилиндра или с недогрузкой 6 цилиндров. В этом случае работающие цилиндры попадают в рабочую зону, представленную на фиг.1 и ограниченную значениями числа оборотов n1 и n2 и температурой tо1 и tо2. Однако в этой рабочей зоне лишь заштрихованная область представляет собой оптимальную зону по выбросу вредных газов (в первую очередь окиси углерода, окиси и двуокиси азота).

Таким образом, недостатком технического решения, принятого за прототип, является большая токсичность выбрасываемых вредных газов при работе двигателя в широком диапазоне отбора мощности.

Целью изобретения является уменьшение токсичности выбрасываемых вредных газов, а также повышение долговечности двигателя.

Поставленная цель достигается введением датчика положения заслонки и исполнительного привода перемещения заслонки системы охлаждения, связанных с блоком управления.

Регулируемая заслонка является новым элементом, который обеспечивает вывод двигателя по температуре в оптимальную зону по выбросу вредных газов. Кроме того, оптимальный температурный режим позволяет уменьшить осмоление и нагарообразование деталей, а следовательно, увеличить долговечность двигателя. Для этого блок управления (БУ) анализирует данные, снимаемые с датчиков температуры, охлаждающей жидкости, оборотов двигателя, а также снимаемые с датчика положения заслонки и выдает команду на исполнительный привод перемещения жалюзи, в виде которых может быть выполнена заслонка системы охлаждения.

Блок-схема двигателя с регулируемым количеством работающих цилиндров дана на фиг.2. На фиг.3 дана блок-схема блока управления. На фиг.2 собственно двигатель (Д) имеет размещенные на нем три датчика: датчик оборотов двигателя (ДОД), датчик температуры охлаждающей жидкости (ДТЖ) и датчик давления масла (ДДМ). Выходы этих датчиков соединены с блоком управления (БУ). Имеется также датчик положения рейки топливного насоса (ДПР) и датчик положения заслонки, выполненной например, в виде жалюзи ((ДПЖ) системы охлаждения, выходы которых также соединены с входами БУ. Выходы блока управления соединены с исполнительным приводом перемещения рейки (ИПР) топливного насоса, исполнительным механизмом (ИМ) подачи топлива в цилиндры двигателя и исполнительным приводом перемещения жалюзи (ИПЖ) системы охлаждения. Все три привода механически связаны с соответствующими частями двигателя.

Блок управления предназначен для формирования команд периодического отключения групп цилиндров работающего двигателя, циклической смены этих групп с определенной последовательностью и тактовым интервалом, а также автоматического поддержания заданного температурного и скоростного режимов работы двигателя путем изменения числа цилиндров в работающей группе. Кроме того, блок управления обеспечивает автоматическое глушение двигателя при снижении давления масла, ниже установленного.

Блок управления (см. фиг.3) состоит из задающего генератора (ЗГ), счетчика времени (С-1), счетчика групп включенных цилиндров (С-2), компараторов верхнего (К-1) и нижнего (К-2) уровней частоты вращения вала двигателя, компараторов верхнего (К-3) и нижнего (К-4) уровней температуры охлаждающей жидкости, компаратора уровня минимально допустимого давления масла в двигателе (К-5), таймеров (Т-1, Т-2, Т-3, Т-4) подсчета продолжительности превышения предельного уровня, реверсивного счетчика (РС), дешифратора (ДШ), линии задержки (ЛЗ), счетчика смены групп (С-3), коммутаторов (КМ1,КМ2), преобразователя кода (ПК), ключа (Кл), дифференциаторов сигналов положения рейки топливного насоса (ДФ-1) и жалюзи (ДФ-2), сумматоров сигналов (СМ-1, СМ-2).

Счетчик времени С-1 формирует из сигналов задающего генератора ЗГ серию импульсов различной частоты и подает их на входы таймеров. Таймеры включаются по сигналам соответствующих компараторов при превышении входным сигналом предельного уровня. По истечении задержки, заложенной в таймере, на его выходе появляется сигнал, который, поступая на вход реверсивного счетчика, переключает его в сторону увеличения или уменьшения счета.

Счетчик групп включенных цилиндров С-2 периодически, под воздействием поступающих на его вход сигналов от счетчика С-1, переключается и обеспечивает тем самым смену работающей группы цилиндров на другую группу. Сигнал смены групп подается на вход коммутатора КМ-1. На другой вход этого коммутатора подается сигнал от дешифратора ДШ, который по команде реверсивного счетчика изменят состав, т.е. число цилиндров работающей группы. Для обеспечения задержки в отключении отработавшей группы параллельно счетчику С-2 и коммутатору КМ-1 работают счетчик С-3 и коммутатор КМ-2. На их входы сигналы переключения поступают с временным запаздыванием, формируемым линией задержки ЛЗ. Выходы КМ-1 и КМ-2 запараллелены. Преобразователь кода ПК преобразует суммарный сигнал коммутаторов в код включения и отключения цилиндров двигателя.

Компаратор К-5 следует за тем, чтобы давление масла в двигателе не опускалось ниже предельно допустимого. Если это произойдет, то К-5 формирует сигнал запирания ключа Кл и исполнительные механизмы цилиндpов отключаются от выхода преобразователя кодов ПК. Двигатель останавливается.

Регулировка положения рейки топливного насоса и жалюзи системы охлаждения осуществляется путем создания на базе дифференцирующих (ДФ-1, ДФ-2) и суммирующих (СМ-1, СМ-2) узлов, датчиков положения (ДПР, ДПЖ) и исполнительных приводов (ИПР, ИПЖ) типовых систем автоматического регулирования частоты вращения коленчатого вала.

Исполнительный механизм (ИМ) прекращения подачи топлива в цилиндры двигателя представляет собой набор электромагнитных или электропневматических стопорных механизмов по числу цилиндров двигателя. Стопорные механизмы обеспечивают стопорение толкателей насосных секций в крайних верхних положениях и прекращение тем самым подачи топлива в соответствующие цилиндры двигателя. ИМ может быть выполнен в виде набора электромагнитных (или электропневматических) перепускных клапанов, устанавливаемых на трубопроводах высокого давления, перекрывающих доступ топлива от насосных секций к форсункам цилиндров и отводящих его в топливный бак.

Исполнительные приводы перемещения рейки топливного насоса и жалюзи представляют собой, например, электромеханический привод, состоящий из реверсивного электрического двигателя постоянного тока и трехступенчатого механического редуктора. Привод преобразует усиленные электрические сигналы в механическое перемещение рейки (жалюзи).

Оператор включает систему путем подачи сигнала с клавиатуры на вход блока управления. Блок управления анализирует текущее значение оборотов коленчатого вала двигателя и последовательно отключает цилиндры до тех пор, пока обороты не упадут до нижнего предела заданного диапазона. При этом БУ компенсирует падение оборотов увеличением подачи топлива путем перемещения рейки топливного насоса. В результате этих операций устанавливается режим, при котором двигатель работает на минимальном числе цилиндров. При увеличении нагрузки увеличивается подача топлива, при уменьшении наоборот. Если изменением подачи топлива не удается удержать в заданном диапазоне обороты двигателя, БУ переводит двигатель на другое число работающих цилиндров. Причем количество одновременно работающих цилиндров подбирается таким образом, чтобы их вспышки были равномерно распределены по углу поворота коленчатого вала. Так для 12-ти цилиндрового двигателя это могут быть 2,6,9 и 12 цилиндров.

За счет вывода двигателя при работе в режиме отбора малых мощностей в оптимальную зону достигается снижение токсичности на 20.25% и одновременное повышение долговечности двигателя на 30.35%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования двигателя внутреннего сгорания при эксплуатации | 2016 |

|

RU2676749C2 |

| СТЕНД ДЛЯ ПРИРАБОТКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2027982C1 |

| Способ регулирования двигателя внутреннего сгорания при эксплуатации | 2018 |

|

RU2677025C1 |

| Адаптивный регулятор состава смеси двигателя с принудительным зажиганием | 1974 |

|

SU503217A1 |

| Система автоматического управления режимами работы транспортного средства | 1981 |

|

SU958152A2 |

| Система регулирования многоцилиндрового дизеля | 1989 |

|

SU1657703A1 |

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ ЭЛЕКТРОННОЙ СИСТЕМЫ УПРАВЛЕНИЯ РЯДНОГО ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ ДИЗЕЛЯ | 2007 |

|

RU2363854C2 |

| Двигатель внутреннего сгорания | 1990 |

|

SU1768790A1 |

| Система для испытания транспортных средств на топливную экономичность | 1985 |

|

SU1587367A1 |

| Система питания жидким газомоторным топливом газодизельного двигателя | 2021 |

|

RU2779507C1 |

Сущность изобретения: уменьшения токсичности выбрасываемых транспортным средством газов и повышение долговечности двигателя достигается введением в его состав датчика положения и исполнительного механизма перемещения заслонки системы охлаждения. Причем датчик положения заслонки соединен через блок управления с исполнительным механизмом перемещения заслонки. Это позволяет достичь оптимального температурного режима работы двигателя и уменьшить осмоление и нагарообразование на его деталях. 3 ил.

ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ИЗМЕНЯЕМЫМ ЧИСЛОМ РАБОТАЮЩИХ ЦИЛИНДРОВ, содержащий установленные на нем датчики оборотов двигателя, температуры охлаждающей жидкости, давления масла, положения рейки топливного насоса, соединенные через блок управления с исполнительными механизмами прекращения подачи топлива в цилиндры двигателя и перемещения рейки топливного насоса, отличающийся тем, что он снабжен датчиком положения заслонки системы охлаждения и исполнительным механизмом перемещения заслонки, подключенными к блоку управления.

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-04-10—Публикация

1992-05-28—Подача