Изобретение относится к баллонам для перевозки, хранения и использования чистых сжатых газов и может быть использовано в химической, газовой, электронной и других отраслях промышленности, а также в научных исследованиях, связанных с применением чистых газов.

Известен баллон, содержащий цилиндрический сосуд с горловинами на концах, в каждой из которых установлено запорное устройство, например, в виде вентиля высокого давления.

Этот известный баллон сложен в изготовлении и не удобен в обращении, так как при размещении вертикально требует дополнительной конструкции, предохраняющей нижнее запорное устройство от порчи, а при размещении горизонтально занимает слишком много места. Такие баллоны на практике изготовляют только большого объема, как правило 400 дм3, для ограниченного использования в качестве хранилищ газов.

Самое широкое распространение в практике находят баллоны малого и среднего объема (до 40 дм3), в которых содержится горловина только на одном конце сосуда.

Наиболее близким по технической сущности к предлагаемому изобретению является баллон, содержащий цилиндрический сосуд, длина которого значительно больше его диаметра, с одной горловиной и установленным в ней вентилем, снабженным сифонной трубкой (прототип).

По сравнению с указанным баллоном с двумя горловинами, такой баллон, проще в изготовлении и удобнее в обращении, поскольку для размещения, например, вертикально его достаточно снабдить башмаком на противоположном от горловины конце.

Однако в конструкции этого баллона реализуется ввод и вывод заполняющего сосуд газа через сифонную трубку только в одном конце сосуда в нижней его части, так что в процессе заполнения сосуда, например при его промывке, происходит сначала сжатие его содержимого и только затем перемешивание посредством молекулярной диффузии. Согласно результатам время перемешивания смесей методом молекулярной диффузии составляет до 2-3 недель. Чрезмерно большая длительность процесса перемешивания в баллоне по прототипу предопределяет следующие его значительные недостатки.

Во-первых, промывка такого баллона обычным способом его заполнения газом промывки до определенного давления, выдерживания газа в течение времени, необходимого для смешивания газов, и сброса газа в атмосферу связана с большими затратами газа промывки и времени.

Во-вторых, гарантии качества (чистоты) сжатого в баллоне газа, базирующиеся на результатах анализа отобранной из него пробы, не имеют достаточной обоснованности. Положительный результат анализа такой пробы еще не гарантирует, что через какое-то время качество отбираемого из баллона газа останется на прежнем уровне. На практике наблюдаются ситуации, когда честно проконтролированный газ в баллоне на заводе-изготовителе оказывается некондиционным у потребителя, особенно "грязными" бывают порции газа, отбираемые из баллона последними.

Целью изобретения является экономия газа и времени на промывку баллона перед его заполнением и обеспечение гарантий качества по чистоте сжатого в баллоне газа.

Поставленная цель достигается тем, что в известном баллоне, содержащем цилиндрический сосуд, длина которого значительно больше его диаметра, с одной горловиной и установленным в ней вентилем, снабженным сифонной трубкой, трубка снабжена обратным клапаном с проходом газа в сосуд, между вентилем и клапаном она имеет сообщение с сосудом посредством дополнительного обратного клапана с проходом газа в трубку.

Вход газа в дополнительный обратный клапан расположен от вентиля на расстоянии 0,002 0,02 длины сосуда.

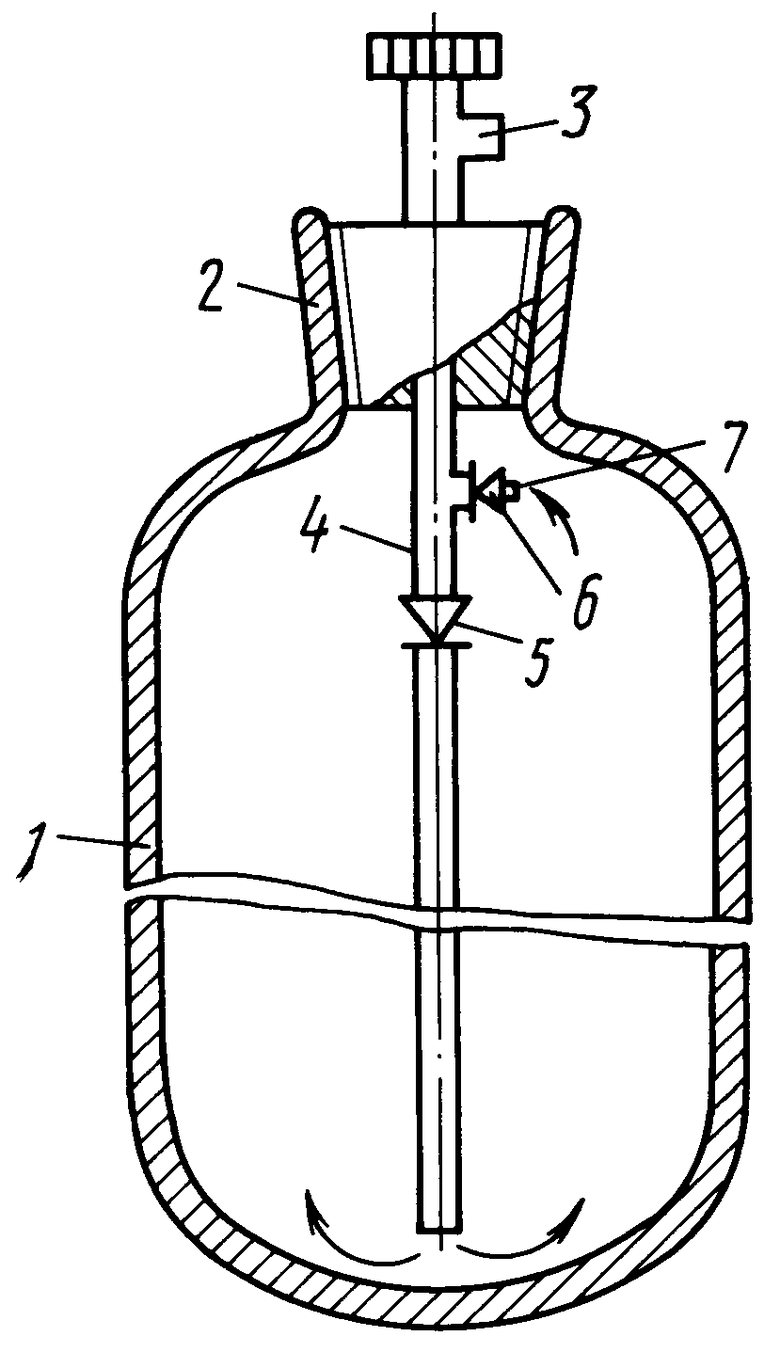

На чертеже изображен предлагаемый баллон.

Баллон для чистого сжатого газа содержит цилиндрический сосуд 1, длина которого значительно превышает его диаметр. Сосуд 1 имеет горловину 2 с установленным в ней вентилем 3 высокого давления. Вентиль 3 снабжен сифонной трубкой 4. Трубка 4 снабжена обратным клапаном 5 с проходом газа в сосуд 1. Между вентилем 3 и клапаном 5 трубка 4 имеет сообщение с сосудом 1 посредством дополнительного обратного клапана 6 с проходом газа в трубку 4. Вход 7 газа в дополнительный обратный клапан расположен от вентиля 3 на расстоянии 0,002-0,02 длины сосуда 1.

В исходном состоянии в сосуде 1 баллона содержится какое-то количество остаточного газа. Для промывки баллона или его заполнения подают в сосуд 1 газ через вентиль 3. Поскольку клапан 6 имеет проход газа только из сосуда 1 в трубку 4, а клапан 5 в сосуд 1, то подаваемый газ проходит через клапан 5 и истекает в сосуд 1 из нижней части трубки 4 струей, направленной к днищу сосуда 1. При взаимодействии струи с днищем сосуда 1 ее энергия гасится, так что образуется практически плоский движущийся в направлении к горловине 2 фронт массы подаваемого в сосуд 1 газа. Поскольку длина сосуда 1 значительно превышает его диаметр, указанный фронт сжимает остаточный газ практически в поршневом режиме с сохранением определенной границы раздела между подаваемым газом и сжимаемым остаточным. После заполнения сосуда 1 газом до определенного давления приступают к его отбору (сбросу) из сосуда 1 через вентиль 3. При этом единственным путем отбираемого из сосуда 1 газа является клапан 6, в который он поступает через вход 7, и верхний участок трубки 4 (выше клапана 5). Поскольку расстояние от вентиля 3 до входа 7 газа в клапан 6 меньше, чем от вентиля 3 до рассмотренной выше образовавшейся границы раздела между сжатым остаточным и поданным газами, из сосуда 1 естественно, отбирается прежде всего не поданный в него газ, а содержавшийся в нем остаточный.

Чем меньше расстояние входа 7 газа в клапан 6 от вентиля 3, тем эффективнее отбирается из сосуда 1 остаточный газ. Однако, при величине указанного расстояния меньше 0,002 длины сосуда 1 ограничивается расход отбираемого (сбрасываемого) из баллона газа вследствие появления дополнительного гидравлического сопротивления в месте входа 7 газа в клапан 6. При величине рассматриваемого расстояния больше 0,02 в пространстве сосуда 1 между вентилем 3 и входом 7 газа в клапан 6 образуется застойная (непродуваемая) зона. При обычном для баллонов рабочем давлении на уровне 9,8 19,6 МПа в эту зону попадает упомянутая выше граница раздела между сжатым остаточным и поданным газами. По этой причине из сосуда 1 первоначально отбирается некоторое количество поданного в него газа и только затем его смесь с остаточным газом. В этом случае в течение определенного времени проявляется искаженная информация о качестве газа в баллоне в нежелательную для потребителя сторону.

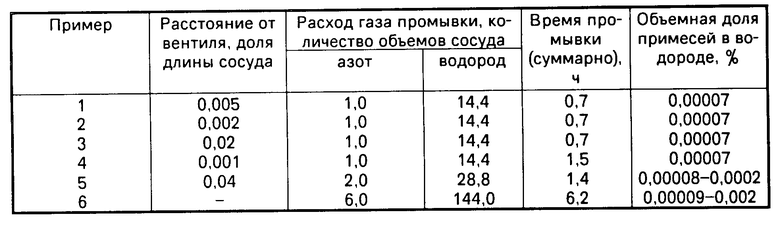

Преимущества предлагаемого баллона иллюстрируются примерами конкретного выполнения.

Для сопоставимости результатов во всех представленных ниже примерах рассматривается одна и та же практическая задача заполнения баллона чистым сжатым водородом с требованием к суммарной объемной доле в нем примесей кислорода и азота не более 0,0001% В исходном состоянии баллон заполнен воздухом под атмосферным давлением. Поэтому перед подачей в баллон водорода его промывают азотом с требованием к объемной доле кислорода не более 2% При промывке баллона от воздуха заполнение его азотом осуществляют до давления 0,2 МПа и сбрасывают до атмосферного давления. При промывке баллона от азота и остатков кислорода заполнение его водородом осуществляют до давления 0,82 МПа и сбрасывают также до атмосферного давления. Анализируют отводимый из баллона газ, фиксируют количество израсходованных на промывку газов и время, затраченное на проведение этой операции (без учета времени, затрачиваемого на анализ).

П р и м е р 1. Баллон для чистого сжатого газа содержит цилиндрический сосуд 1 длиной 1370 мм, диаметром 219 мм и объемом 40 дм3. Обратные клапаны 5 и 6 тарельчатого типа с диаметром условного прохода 4 мм. Диаметр сифонной трубки 4 составляет также 4 мм. Вход 7 газа в клапан 6 расположен от установленного в горловине 2 вентиля 3 на расстоянии 6,9 мм, т.е. 0,005 длины сосуда 1. После однократного заполнения баллона азотом и его сброса объемная доля кислорода уменьшается до 0,5% так что количество израсходованного азота здесь составляет всего один объем сосуда, а время промывки азотом 0,2 ч. После однократного заполнения баллона водородом и его сброса объемная доля суммы примесей кислорода и азота составляет 0,006. После второго заполнения и сброса объемная доля указанных примесей уменьшается до 0,00007% Суммарное количество израсходованного водорода составляет 14,4 объема сосуда, а время промывки водородом 0,5 ч. После заполнения баллона водородом до рабочего давления 14,7 МПа и последующем отборе из него водорода результаты его анализа на содержание суммы примесей кислорода и азота составляют на уровне 0,00007% вне зависимости от количества отобранного из баллона водорода вплоть до полного израсходования.

П р и м е р 2. Баллон для чистого сжатого газа по примеру 1 с тем отличием, что расстояние входа 7 газа в клапан 6 от вентиля 3 составляет 2,7 мм, т.е. 0,002 длины сосуда 1. Результаты такие же, как и в примере 1.

П р и м е р 3. Баллон для чистого сжатого газа по примеру 1 с тем отличием, что расстояние входа 7 газа в клапан 6 от вентиля 3 составляет 27,4 мм, т.е. 0,02 длины сосуда 1. Результаты такие же, как и в примерах 1 и 2.

П р и м е р 4. Баллон для чистого сжатого газа по примеру 1 с тем отличием, что расстояние входа 7 газа в клапан 6 от вентиля 3 составляет 1,4 мм, т. е. 0,001 длины сосуда 1 (запредельный случай). Результаты по количеству израсходованных газов и по их чистоте такие же, как и в примерах 1-3. Однако время, затраченное на промывку баллона, суммарно составляет 1,5 ч.

П р и м е р 5. Баллон для чистого сжатого газа по примеру 1 с тем отличием, что расстояние входа 7 газа в клапан 6 от вентиля 3 составляет 55,8 мм, т.е. 0,04 длины сосуда 1 (также запредельный случай). После однократного заполнения сосуда азотом и его сброса объемная доля кислорода составляет 3,5% Поэтому требуется второе заполнение и сброс азота, после чего объемная доля кислорода уменьшается до 0,8% Соответственно количество израсходованного азота составляет два объема сосуда, а время 0,4 ч.

При промывке баллона водородом только после четвертого заполнения и сброса водорода объемная доля суммы примесей кислорода и азота составляет 0,00008% При этом количество израсходованного водорода равно 28,8 объемам сосуда, а время промывки 1 ч. После заполнения такого баллона водородом до рабочего давления 14,7 МПа и последующем отборе из него водорода в определенный момент времени объемная доля суммы примесей кислорода и азота увеличивается до 0,0002%

П р и м е р 6. Известный баллон по прототипу таких же геометрических характеристик, как и по примеру 1. Только после шестого заполнения азотом и его сброса объемная доля кислорода составляет 1,8% так что расход азота равен 6 объемам сосуда, а время промывки азотом 1,2 ч.

При промывке водородом требуется десять заполнений и сбросов водорода, чтобы объемная доля суммы примесей кислорода и азота составила 0,00009% Расход водорода при этом составляет 144 объема сосуда, а время 5 ч.

Однако, после заполнения такого баллона водородом до рабочего давления 14,7 МПа и последующем отборе из него водорода только в первых порциях отбираемого из баллона водорода объемная доля суммы примесей кислорода и азота составляет 0,00009% Последующий отбор водорода (понижение давления) приводит к монотонному росту содержания указанных примесей до 0,002%

Представленные примеры 1 3 не исчерпывают всех возможных вариантов конкретного выполнения изобретения, но в сочетании с примерами 4 6 позволяют путем сопоставления проиллюстрировать как соответствующие его преимущества, так и обосновать выбранные пределы. Для облегчения сопоставления необходимые данные сведены в таблицу.

Из данных таблицы наглядно видно, что при промывке предлагаемого баллона (примеры 1 3) расход азота в 6 раз, а водорода в 10 раз меньше, чем при промывке баллона по прототипу (пример 6). Соответственно время, затрачиваемое на промывку предлагаемого баллона, в 9 раз меньше, чем на промывку баллона по прототипу. При этом чистота отбираемого из предлагаемого баллона водорода после чего заполнения до рабочего давления стабильна и в точности соответствует результатам его анализа после заполнения баллона. В противоположность этому в баллоне по прототипу результат первоначального анализа (0,00009%) значительно меньше, чем при последующем отборе водорода (увеличение до 0,002% в 22 раза).

Однако, при реализации расстояния входа 7 газа в клапан 6 от вентиля 3 меньше установленного нижнего предела (пример 4) наблюдается увеличение в 2 раза времени, затрачиваемого на промывку баллона.

При реализации расстояния входа 7 газа в клапан 6 от вентиля 3 больше установленного верхнего предела (пример 5) преимущества предлагаемого баллона по сравнению с баллоном по прототипу уменьшаются в части затрат газа промывки и времени и полностью теряются в части обеспечения гарантий качества по чистоте сжатого в баллоне газа.

Предлагаемый баллон весьма прост в изготовлении, поскольку реализуется с использованием обратных клапанов 5 и 6 любого типа, габариты которых меньше диаметра горловины 2 сосуда 1. Он прост в эксплуатации, поскольку составляющие его элементы действуют автоматически. Особенно ценно использование предлагаемого баллона для чистых и особо чистых газов. Однако весьма полезно его использование и для обычных газов, поскольку и здесь весьма важны гарантии качества по чистоте сжатого в баллоне газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗУПРОЧНЕНИЯ УГОЛЬНОГО ПЛАСТА (ВАРИАНТЫ) | 1995 |

|

RU2082886C1 |

| СПОСОБ РАБОТЫ ДВУХТАКТНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ВОДОРОДОМ В КАЧЕСТВЕ ГОРЮЧЕГО И ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ВЫХЛОПА В ПУЛЬСАЦИОННОЙ ТРУБЕ | 2013 |

|

RU2549745C2 |

| ГЕРМЕТИЗАТОР ШПУРА | 1996 |

|

RU2105153C1 |

| СПОСОБ РАБОТЫ ЧЕТЫРЕХТАКТНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ВОДОРОДОМ В КАЧЕСТВЕ ГОРЮЧЕГО И С ПРЕДВАРИТЕЛЬНЫМ ОХЛАЖДЕНИЕМ ТОПЛИВНОЙ СМЕСИ КРИОГЕННОЙ КОМПОНЕНТОЙ ВОЗДУХА | 2013 |

|

RU2549744C2 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ГАЗИФИКАЦИИ КРИОГЕННОЙ ЖИДКОСТИ | 1993 |

|

RU2061193C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1996 |

|

RU2103231C1 |

| УСТРОЙСТВО ГЕНЕРИРОВАНИЯ И РАССЕИВАНИЯ СПЕЦИАЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2235573C2 |

| Устройство для наполнения баллонов | 1987 |

|

SU1456686A1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ, ТРАНСПОРТИРОВКИ И ВЫДАЧИ ГАЗОВ | 2002 |

|

RU2225246C1 |

| СПОСОБ ОБОГАЩЕНИЯ НЕОНОГЕЛИЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2486943C1 |

Сущность изобретения: баллон содержит цилиндрический сосуд, длина которого значительно превышает его диаметр. Сосуд имеет одну горловину с установленным в ней вентилем высокого давления, снабженным сифонной трубкой. Трубка имеет обратный клапан с проходом газа в сосуд, между вентилем и клапаном она имеет также сообщение с ним посредством дополнительного обратного клапана с проходом газа в трубку. Вход газа в дополнительный обратный клапан расположен от вентиля на расстоянии 0,002-0,02 длины сосуда. 1 з.п. ф-лы, 1 ил., 1 табл.

| КОВШЕВОЙ ТРАНСПОРТЕР | 1925 |

|

SU3022A1 |

| Технические условия" | |||

| Издательство Стандартов, 1990. | |||

Авторы

Даты

1995-04-10—Публикация

1992-06-04—Подача